基于正交試驗的漆包線銅箔單面逆變點焊工藝參數優化

王 健,李遠波,于兆勤,郭鐘寧

(廣東工業大學機電工程學院,廣東 廣州 510006)

0 前言

漆包線也叫電磁線,廣泛應用于電子、醫療器具和半導體的生產中(如傳感器、變壓器、芯片互連引線等),充當內部元件的一部分,或作為元件內外連接的導體介質。當作為內外連接的導體介質時,漆包線的末端必須與金屬終端(如針、箔等)實現電接觸,并滿足一定的力學性能、導電性能和耐溫度循環疲勞性能等要求[1]。鑒于漆包線的廣泛應用,在此對漆包線與銅箔連接[2]這一應用形式進行研究。

釬焊是漆包線最常見的焊接方法,先將漆膜去除,然后用焊錫等釬料焊在基底(箔片、引針等)上,這種方式既降低了生產效率,又增加了成本。因此,本研究采用不需預先除漆無釬料的單面逆變點焊的方式進行焊接試驗。

逆變點焊的主要工藝參數有焊接電流、焊接時間和電極壓力,若直接進行全面試驗,則工作量大、費時費力,采用正交試驗能減少試驗次數,簡化統計分析的計算[3]。運用正交試驗法對0.1 mm漆包線與0.2 mm銅箔焊接的工藝參數進行優化,確定各影響因素的主次關系,找到較優參數組合,為今后進一步的研究奠定基礎。

1 試驗材料、設備、方法及焊接質量標準

1.1 試驗材料

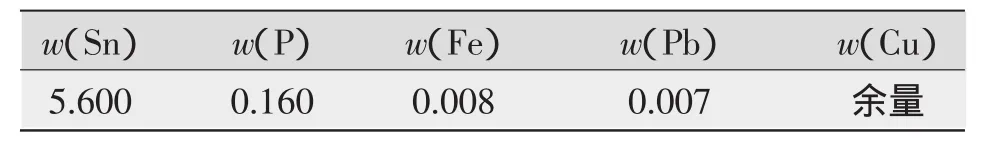

(1)焊件材料。漆包線選用P155p級改性聚氨酯漆包線,其裸線直徑0.1 mm,漆膜厚度15 μm,具有直焊性,拉伸后無針孔,常用于繼電器、儀表、微型變壓器、小型馬達等場合。銅箔選用工業級磷青銅箔,尺寸18mm×7mm×0.20mm,化學成分如表1所示。焊前磷青銅箔用丙酮超聲清洗。

表1 磷青銅箔的化學成分 %

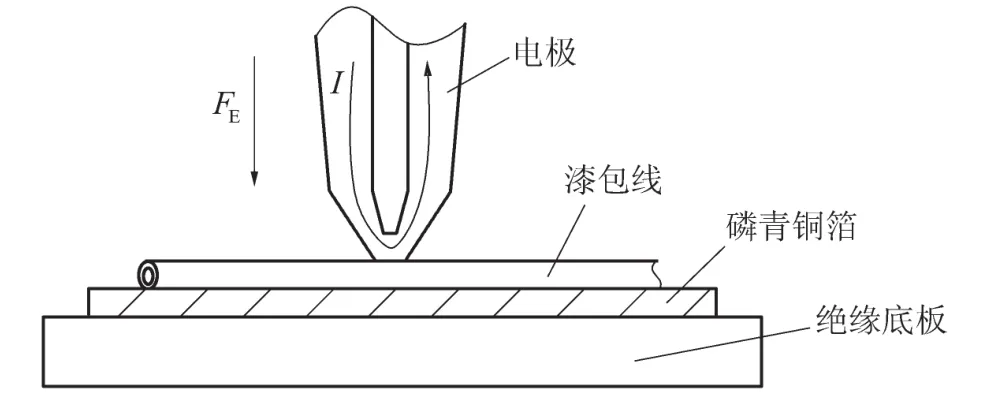

(2)電極材料。為了實現單面點焊,電極必須具備自熱功能,同時銅和高電導率的銅合金點焊時必須防止大量散熱,所以采用特殊回路的鎢電極,如圖1所示。

圖1 電極示意

1.2 試驗設備

焊接電源提供焊接所需的熱量,由于微型件的焊接熱慣性小[4],要求電源能夠精確控制輸出能量和輸出波形。試驗采用精密逆變直流點焊機(見圖2)。其中逆變電源最大輸出電流為1 kA,電流調節精度1 A,逆變頻率4 kHz,因此焊接時間控制精度可達0.25 ms,實際調節精度1 ms,可對焊接能量進行精確控制。加壓機構采用彈簧隨動腳踏式加壓機構,電極壓力0~30 N連續可調。

采用某公司生產的型號為CMT8501微機控制電子萬能試驗機(見圖3),1級準確度,最大試驗力50 N,試驗力測量范圍0.2%~100%FS,橫梁速度調節范圍0.001~500 mm/min,有效拉伸空間500 mm。用于測試接頭的抗拉強度。

1.3 試驗方法

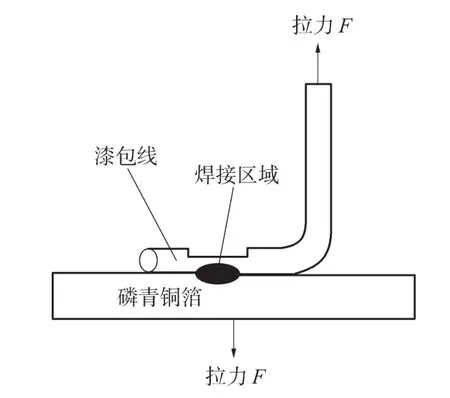

將漆包線和銅箔以搭接接頭形式制作樣本,當電極壓力FE達到設定值時,焊接觸發,實現熱壓焊接,如圖4所示。

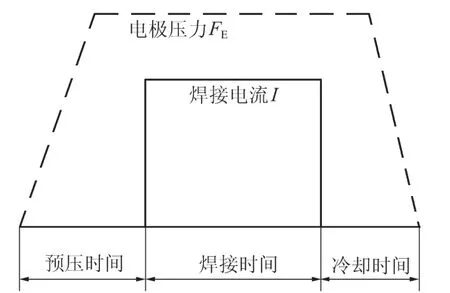

焊接電流為單脈沖直流波形,如圖5所示。

1.4 焊接質量標準

圖2 精密逆變直流點焊機

圖3CMT8501微機控制電子萬能試驗機

圖4 焊接示意

圖5 單脈沖電流波形

焊接質量通過接頭抗拉強度和外觀質量來評估[5]。其中接頭抗拉強度使用90°拉伸試驗中測得的最大拉斷力來表示,如圖6所示,拉力試驗在CMT8501材料試驗機上進行,拉伸速度10 mm/min,接頭與試驗機線夾間長度100 mm。接頭外觀質量通過光學顯微鏡(VHX-600,Keyence Corporation,Japan)進行觀察,主要觀察焊接過程中有無飛濺、電極粘連、打火、線材炸斷、銅箔焊穿等焊接缺陷,記錄實驗過程中這些焊接缺陷出現的次數,以良品率作為評價標準(良品率=1-焊接缺陷發生次數/該組試驗總次數)。

2 試驗和結果分析

2.1 正交試驗設計

圖6 拉開試驗示意

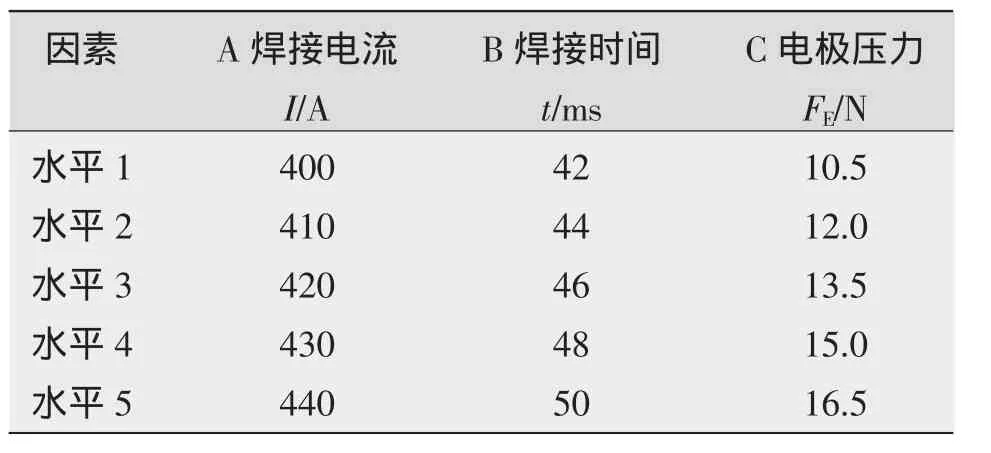

根據電阻焊原理及大量點焊試驗,本試驗考察逆變點焊的三種主要影響因素,即焊接電流、焊接時間和電極壓力。為充分調查各水平的影響,取5水平做正交試驗,因素水平表如表2所示。

正交試驗的指標按上述焊接質量標準來確定,將接頭最大拉斷力和良品率作為試驗指標。為了減小試驗誤差,提高試驗準確度,每組試驗進行了5次重復試驗,最大拉斷力取5次試驗平均值,統計每組試驗焊接缺陷次數,計算良品率。

表2 因素與水平

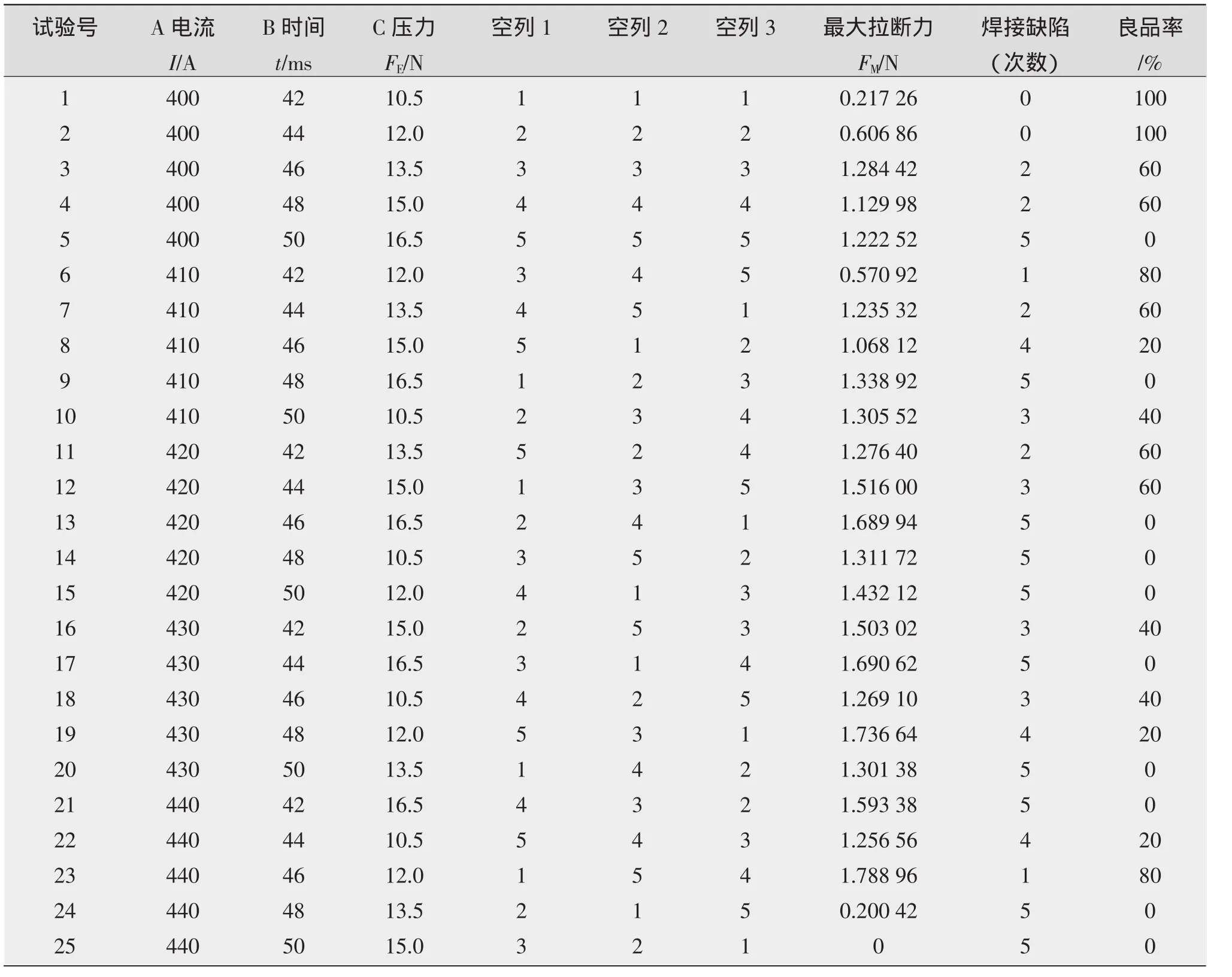

本實驗為3因素5水平實驗,因不考慮交互作用,故選擇正交試驗表L25(56)最合適,有3列空列,作為誤差分析。正交試驗方案及結果如表3所示。

2.2 正交試驗結果分析

通常采用極差分析法和方差分析法兩種方法分析正交試驗結果。

表3 正交試驗方案及結果

2.2.1 極差分析

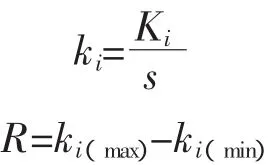

極差分析方法是利用數理統計方法計算出正交表中每列的極差R值來判斷影響因素的主次關系,尋找較優的水平組合,具體計算為

式中 i為水平號;Ki為任一列上水平號為時所對應試驗結果之和;s為任一列上各水平出現的次數;ki為任一列上因素取水平i時所得試驗結果的算術平均值;R 為極差值;ki(max)為 ki中的最大值;ki(min)為 ki中的最小值。

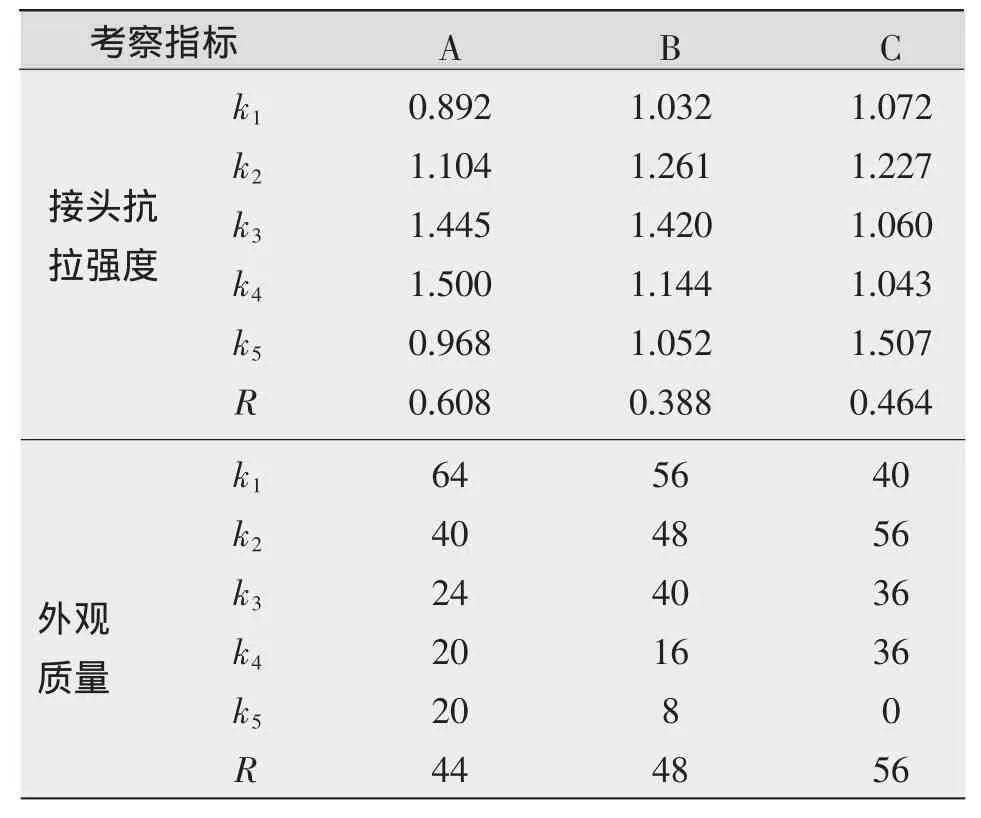

由于本試驗有接頭抗拉強度和接頭外觀質量兩類考察指標,因此需要分別對兩類指標的結果進行分析。根據上述的極差分析原理,兩個指標的極差分析結果如表4所示。

表4 極差分析結果

為了便于觀察分析,做出三個因素趨勢圖,如圖7所示。

由極差分析結果可知,對于接頭抗拉強度指標,A因素(焊接電流):k4>k3>k2>k5>k1,B因素(焊接時間):k3>k2>k4>k5>k1,C因素(電極壓力):k5>k2>k1>k3>k4;對于外觀質量指標,A因素:k1>k2>k3>k4=k5,B因素:k1>k2>k3>k4>k5,C 因素:k2>k1>k3=k4>k5。就各因素影響力而言,對于抗拉強度指標,由RA>RC>RB,所以影響力大小:A>C>B;對于外觀質量指標,由RC>RB>RA,所以影響力大小:C>B>A。

圖7 趨勢

從趨勢圖可以看到,對于抗拉強度指標,A因素從1~3水平,最大拉斷力大幅增大,3~4水平變化較小,在4水平時達到一個極大值,4~5水平又大幅減小;B因素從1~3水平,最大拉斷力大幅增大,在3水平時達到一個極大值,3~5水平又大幅減小;C因素在2水平時,最大拉斷力達到一個極大值,在5水平達到最大值,其他三個水平最大拉斷力的值接近。對于外觀質量指標,A因素從1~3水平,良品率大幅變小,3~5水平繼續變小,但幅度變小;B因素從1~5水平呈大幅下降趨勢;C因素在2水平達到一個極大值,之后呈大幅下降趨勢。

由上述可知,考慮抗拉強度,A因素是主要因素,應選取最大拉斷力值最大的4水平,但同時考慮到外觀質量隨電流增大而變差,所以電流可選擇最大拉斷力相差不大的3水平作為最佳值;B因素為次要因素,從接頭強度看,選取3水平,從外觀質量看,可選1~3水平,綜合考慮,3水平最好;對于C因素,雖然在接頭強度指標上,5水平最好,2水平其次,但在外觀質量指標上,5水平為0,不適合選取,同時在外觀質量指標上,它是主要因素,應取其最好的2水平,所以綜合考慮,2水平最佳。

綜上可得,通過極差分析的較優方案是A3B3C2,也就是焊接電流420 A,焊接時間46 ms,電極壓力12 N。

2.2.2 方差分析

極差分析法具有簡單直觀、計算量小等優點,但極差分析法不能估計誤差的大小,不能精確地估計各因素的試驗結果影響的重要程度,如果對試驗結果進行方差分析,就能彌補直觀分析法的這些不足。

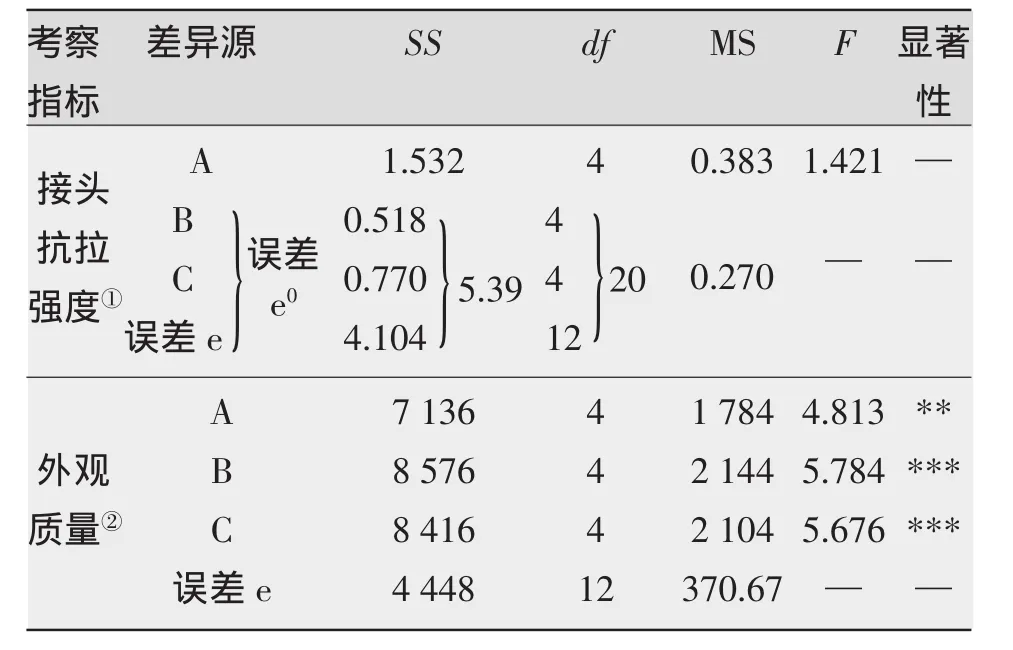

方差分析是將數據的總變異分解成因素引起的變異和誤差引起的變異兩部分,構造F統計量,作F檢驗,即可判斷因素作用是否顯著。由于本試驗有接頭抗拉強度和接頭外觀質量兩類考察指標,因此需要分別對兩類指標的結果進行分析。方差分析結果如表5所示。

表5 極差分析結果

由表5可知,從抗拉強度指標看,三個因素均不顯著,從其偏差平方和SS可以看出因素的主次順序是A>C>B,這與極差分析的結果是一致的,所以這里以極差分析的結果為準;對于外觀質量指標,從F值可以看出各因素的主次順序為B>C>A,三個因素都有顯著影響,且焊接時間和電極壓力更為顯著,所以選取各個因素的值的時候要充分考慮外觀質量,特別是選取焊接時間和電極壓力時要尤為注意,前面做極差分析時已經充分考慮了外觀質量指標,得出的結論可靠。

綜上所述,得出較優方案A3B3C2,其工藝參數是焊接電流420 A、焊接時間46 ms、電極壓力12 N。

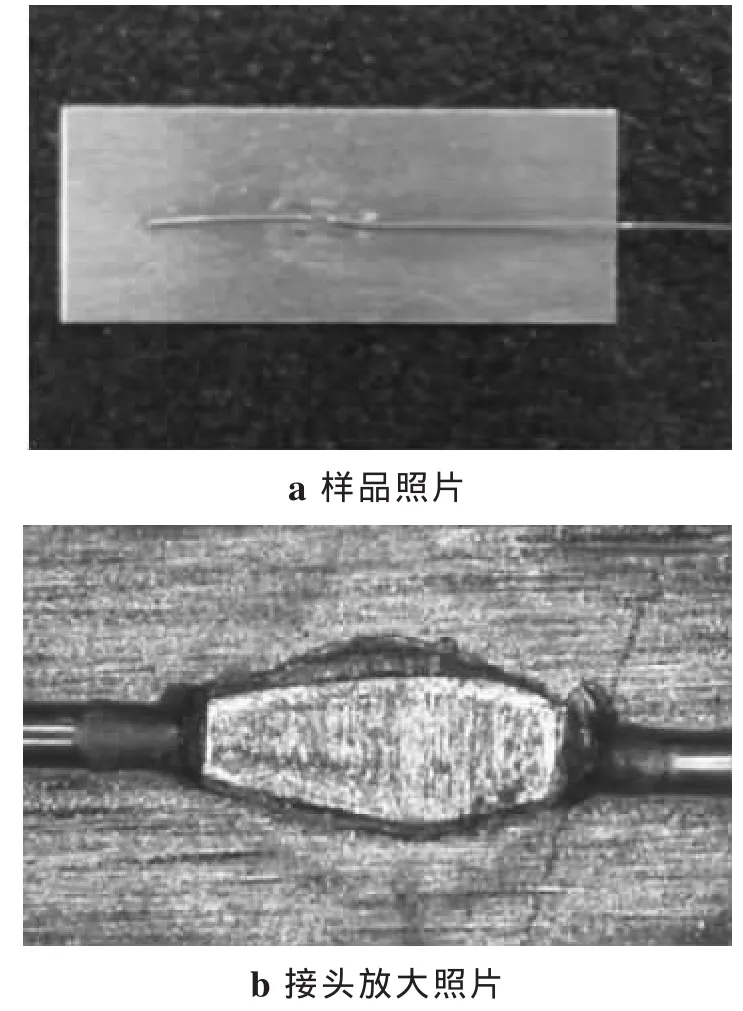

2.2.3 正交試驗驗證試驗

取較優方案的工藝參數(即焊接電流420 A、焊接時間46 ms、電極壓力12 N)進行同等條件試驗,做五個重復試驗,測試各個樣品的最大拉斷力,計算得其均值為1.426 N,其值與極差分析結果中的最大值較為接近,抗拉強度高。觀察其中一個樣品的接頭外觀(見圖8),可以看到接頭較美觀。

圖8 樣品接頭照片

3 結論

通過焊接能量的精密控制和特殊回路的電極,對0.1 mm漆包線與0.2 mm磷青銅箔進行單面逆變點焊試驗。運用正交試驗法初步優化工藝參數,確定了各影響因素的主次關系:在接頭抗拉強度指標上,A(焊接電流)>C(電極壓力)>B(焊接時間),在外觀質量指標上,B>C>A;得出了較優參數組合:焊接電流420 A、焊接時間46 ms、電極壓力12 N,在這一參數組合下進行試驗驗證,結果表明接頭抗拉強度與外觀質量均較優。

:

[1]袁 聰,郭鐘寧,劉全軍.漆包線微連接技術綜述[J].電加工與模具,2013(S1):22-25.

[2]張書浩,曹 彪.銅箔漆包線的單面逆變點焊[J].電焊機,2010,40(9):26-28.

[3]李云雁,胡傳榮.試驗設計與數據處理[M].北京:化學工業出版社,2005.

[4]劉成玉,王笑川,趙建華.微型件精密點焊技術[J].電焊機,2007,37(5):47-50.

[5]RWMA.Resistance Welding Manual[R].Revised 4th edition.Philadelphia,PA:ResistanceWelderManufacturers’Association,2003.