不同處理工藝對A7NO1S-T5鋁合金焊接接頭殘余應力的影響

樊云杰,吉 華,茍國慶

(1.南車青島四方機車車輛股份有限公司,山東青島 266111;2.上海航天設備制造總廠,上海200245;3.西南交通大學材料科學與工程學院,四川成都 610031)

0 前言

隨著高速列車的發展,其車體采用大型中空鋁合金型材焊接而成。焊接結構的強度、抗脆斷能力、耐腐蝕性能等受到殘余應力與焊接缺陷、接頭幾何不連續性、冶金非均勻性等因素相互作用,從而降低了高速列車車體結構的安全可靠性,縮短其服役壽命。適當的、分布合理的殘余壓應力可以提高疲勞強度,提高抗應力腐蝕能力,從而延長車體使用壽命;而不適當的殘余應力則會降低疲勞強度,產生應力腐蝕,失卻尺寸精度,甚至導致變形、開裂等早期失效事故[1]。因此研究如何有效控制和消除殘余應力對保證結構的安全可靠性有著重要的意義。

陳明鳴[3]等人用小盲孔應力釋放法對LD10鋁合金材料由不同熱處理工藝產生的殘余應力進行了測試,并分析比較了試驗結果,為該材料熱處理工藝選擇和結構的使用性能研究打下了基礎。孔德軍[4]等人利用激光沖擊波對LY12CZ鋁合金表面進行了沖擊處理,實現了對LY12CZ鋁合金表面殘余應力的控制,有利于提高其表面涂層的結合強度。

本研究采用熱處理、機械振動和超聲沖擊三種方法對A7N01S-T5鋁合金焊接接頭殘余應力進行調節處理,并采用X射線衍射法測試殘余應力,深入分析不同處理方法對殘余應力的影響。

1 試驗材料、方法及設備

1.1 試驗材料

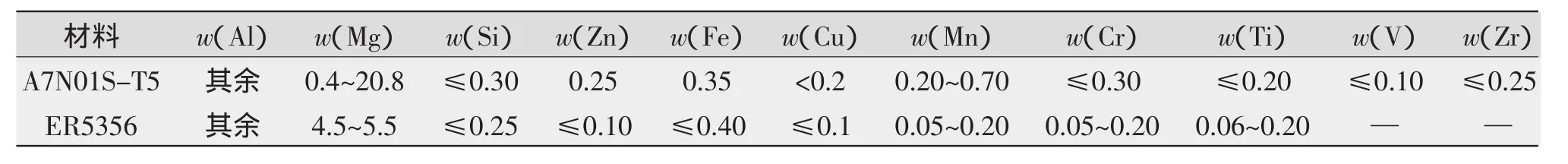

A7N01S-T5鋁合金材料尺寸為500mm×200mm×15mm,共6塊。焊絲采用材料ER5356和A7N01ST5鋁合金材料化學成分如表1所示。

表1A7N01S-T5鋁合金和ER5356焊絲的化學成分 %

1.2 試驗方法及設備

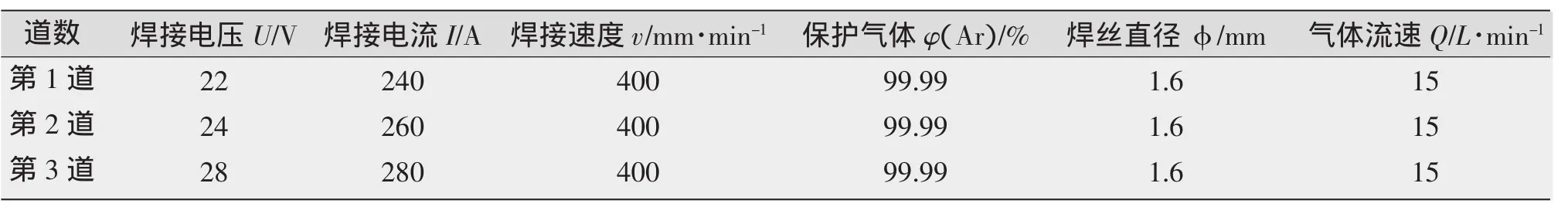

焊接設備為EWM焊機,型號PHOENIX 421,采用雙脈沖MIG焊,材料剖口為Y型,剖口角度60°,采用三道焊接而成,焊接工藝參數如表2所示。

表2 A7N01S-T5鋁合金焊接工藝參數

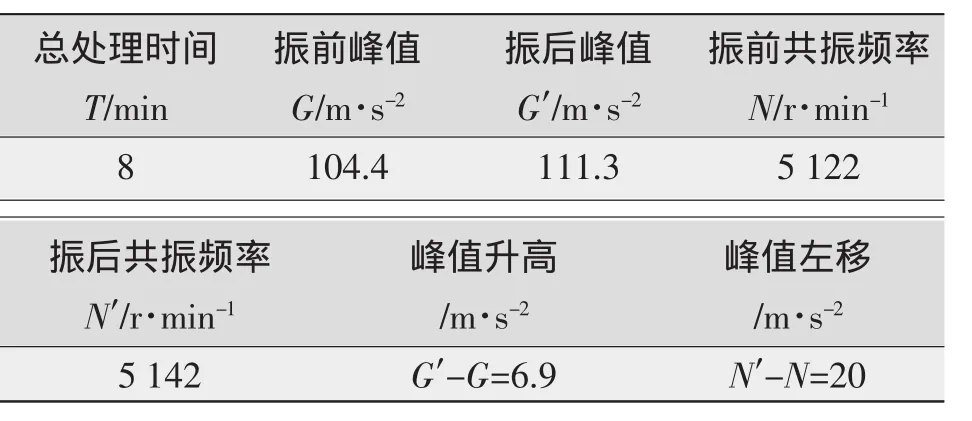

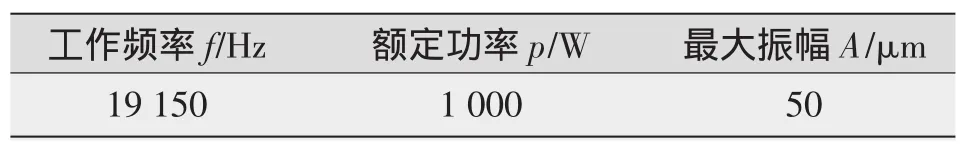

去應力退火爐為箱式電阻爐,其型號為12-10,退火溫度350℃,退火時間2 h,隨爐冷卻;機械振動設備和超聲沖擊設備分別采用HK2000全自動振動時效裝置和HY2050豪克能焊接應力消除設備。主要參數如表3、表4所示。

表3 機械振動參數

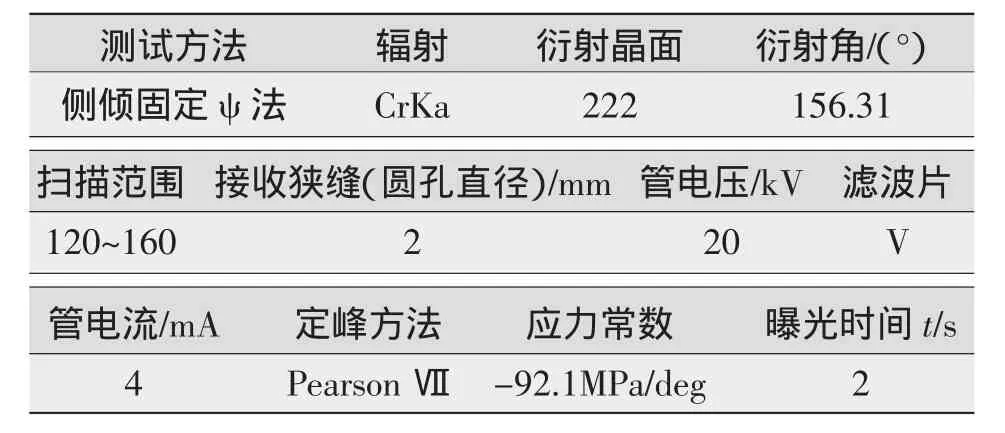

表4 HY2050豪克能焊接應力消除設備的工藝參數

殘余應力測量采用PROTO iXRD殘余應力測量設備。殘余應力測量參數如表5所示。

熱處理方案采用去應力退火工藝,分別對如圖1所示位置進行去應力前后殘余應力測試。超聲沖擊和機械振動分別對處理前后相同位置進行應力測試。共8個測點,測點間距為2mm。

表5 X射線殘余應力測量參數

圖1 應力處理技術方案

2 試驗結果和分析

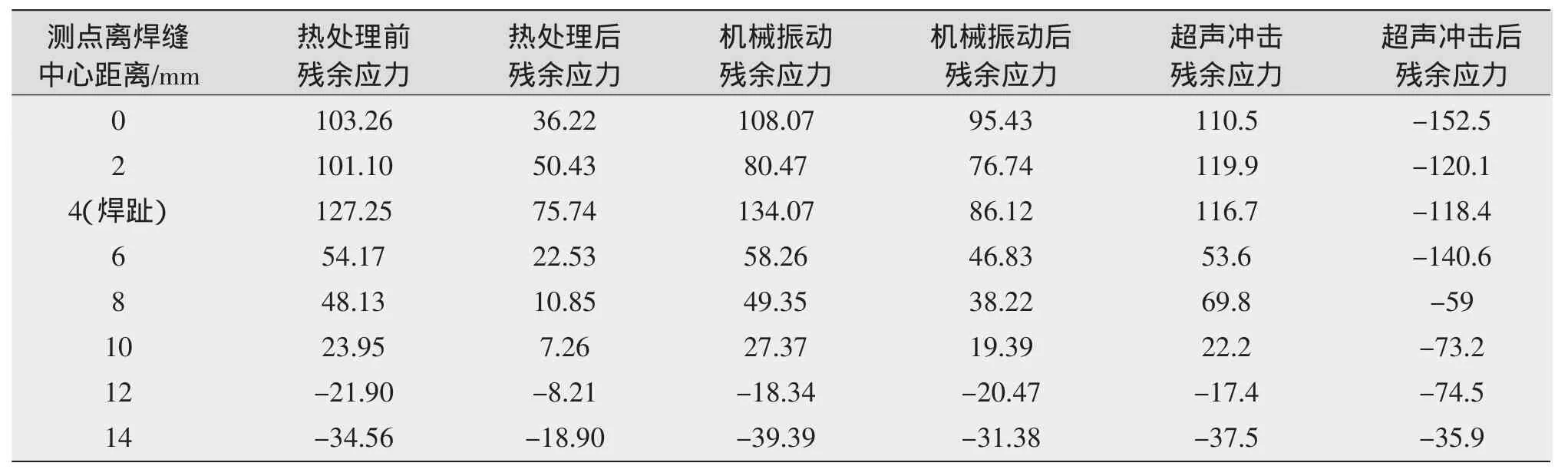

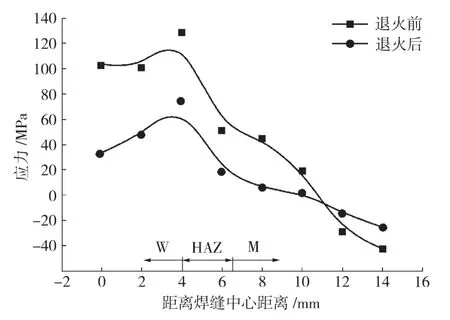

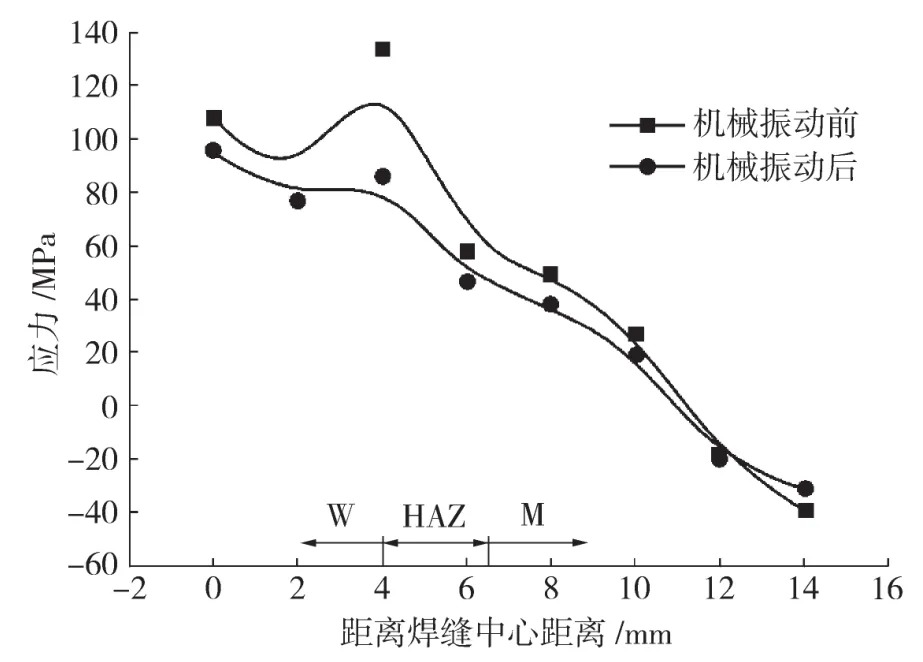

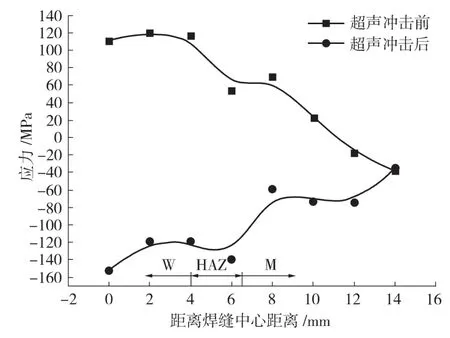

圖2~圖4分別為熱處理前后、機械振動前后、超聲沖擊前后A7N01S-T5鋁合金焊接接頭殘余應力大小及分布規律,處理試驗結果如表6所示。

由圖2可知,退火前焊趾處殘余應力最大,為127.25MPa,退火后為 75.74 MPa,降低了越40%。焊縫中心殘余退火前后殘余應力分別為103.26 MPa和36.22 MPa,降低了近65%。由圖2中知,熱處理對焊接殘余應力有均勻化的作用。退火后焊縫及熱影響區焊接殘余應力有所降低,而母材區則有所升高。這說明在熱處理過程中,焊接接頭峰值殘余應力有所降低,但焊接殘余應力整體重新分布。

表6 應力處理試驗結果

圖2 熱處理前后殘余應力分布

圖3 機械振動前后殘余應力分布

由圖3可知,機械振動前焊縫最大殘余應力為134.07 MPa,振動后殘余應力為86.12 MPa,應力降低了約35%。振動失效采用外加動應力與焊接殘余應力迭加,使殘余應力接近屈服強度,引起應力松弛,降低殘余應力。這種效應優先產生于殘余應力最大的部位。

圖4 超聲沖擊前后殘余應力分布

由圖4可知,超聲沖擊前焊縫及熱影響區基本呈拉應力,超聲沖擊后,接頭表面基本呈現壓應力,應力消除率達到了95%以上。這可以從兩個方面來解釋。首先,經過超聲沖擊后,從沖擊區的外觀上看有明顯的凹坑,這說明超聲沖擊頭將能量傳遞至工件表面,在沖擊區產生壓縮塑形變形,產生壓應力;另外,X射線在鋁合金中的穿透深度約為30 μm,而產生壓縮塑形變形層的深度達到了約300 μm,且最大變化區域是在距表面200 μm范圍內[5],因此超聲沖擊后,X射線測試的殘余應力均為壓應力。由于焊接接頭的疲勞斷裂一般均是從表面開始,因此表面應力狀態對其疲勞強度有著重要的影響,因此采用X射線測量殘余應力為評價接頭壽命提供了有效手段。

從圖2、圖3和圖4可以看出,采用超聲沖擊的處理效果最為顯著,消除率達到了95%,采用熱處理效果次之,而采用機械振動處理效果相對較差。由于鋁合金在退火狀態下,晶粒易長大,影響焊接接頭的綜合性能,而采用超聲沖擊在降低鋁合金焊接接頭殘余應力的同時,能使焊址處圓弧過渡,降低應力集中,提高疲勞強度。

3 結論

(1)采用熱處理退火,焊縫及熱影響區焊接殘余應力有所降低,而母材區則有所升高,能有效均勻化焊接接頭殘余應力。

(2)采用機械振動處理,應力只降低了約35%,效果相對較差。

(3)采用超聲沖擊對鋁合金焊接接頭表面殘余應力處理效果最為顯著,消除率達到了95%。

(4)采用X射線無損測量殘余應力能保證測點的重復性,且測試的是處理前后的表面殘余應力,有利于評價鋁合金焊接接頭的疲勞強度。

:

[1]程曉宇,王曉梅.殘余應力及其本質探討[J].陜西國防工業職業技術學院學報,2008,18(4):33-35.

[2]王秋成.航空鋁合金殘余應力消除及評估技術研究[D].浙江大學,2003.

[3]陳明鳴,王元良.熱處理工藝對LD10鋁合金殘余應力的影響[J].西南交通大學學報,1997,32(2):198-202.

[4]孔德軍,朱 偉,魯金忠.激光沖擊處理對LY12CZ鋁合金殘余應力的影響[J].稀有金屬材料與工程,2009(38):308-311.

[5]李占明,朱有利,王 侃,等.2A12鋁合金焊接接頭超聲沖擊強化機理分析[J].焊接學報,2008,9(29):55-58.