純電動汽車電液復(fù)合制動系統(tǒng)聯(lián)合仿真

王 暉,陳 燎,盤朝奉,b

(江蘇大學(xué) a.汽車與交通工程學(xué)院;b.汽車工程研究院,江蘇鎮(zhèn)江 212013)

隨著汽車保有量快速增長,由汽車引發(fā)的資源緊缺、溫室效應(yīng)和環(huán)境污染等問題日益嚴(yán)重。純電動汽車對能源的利用率較高,在節(jié)能和環(huán)保方面具有較大優(yōu)勢,且其技術(shù)相對簡單成熟,具有十分廣闊的發(fā)展前景[1]。研究表明:在城市駕駛工況下,大約有1/3~1/2的能量被消耗在制動過程中,所以對純電動汽車制動能量回收的研究具有十分重要的理論和現(xiàn)實意義[2-12]。

Mourad Mohamed[7]建立了蓄電池、電機、控制器以及傳動系統(tǒng)模型,運用ADVISOR軟件進行多種城市工況下的仿真,獲得了行駛工況與制動能量回收利用率之間的關(guān)系,最終確定了一種適用于最佳制動能量回收的結(jié)構(gòu)。

在電動汽車行車液壓制動系統(tǒng)基礎(chǔ)上增設(shè)液壓控制單元和行程模擬器。基于所設(shè)計的電液復(fù)合制動系統(tǒng)與控制策略建立了AMEsim-Simulink聯(lián)合仿真模型,對電動汽車制動能量回收系統(tǒng)進行了仿真研究。

1 制動能量回收系統(tǒng)簡介

1.1 制動能量回收的原理

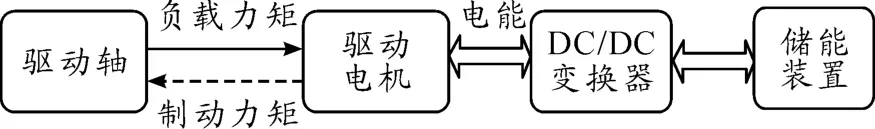

當(dāng)電動汽車制動時,通過控制可以將車輛以發(fā)電機模式運行。這樣一方面可以提供制動力,另一方面可以將車輛的部分動能轉(zhuǎn)化為電能。轉(zhuǎn)化的電能存儲在儲能裝置中,從而增加電動汽車的行駛里程。圖1為電動汽車制動能量回收原理。與傳統(tǒng)汽車上的單一液壓制動力相比,電動汽車可以通過電機來提供制動力,液壓制動系統(tǒng)與電機制動系統(tǒng)共同組成了電液復(fù)合制動系統(tǒng)。

圖1 電動汽車制動能量回收原理

1.2 能量回收系統(tǒng)的結(jié)構(gòu)

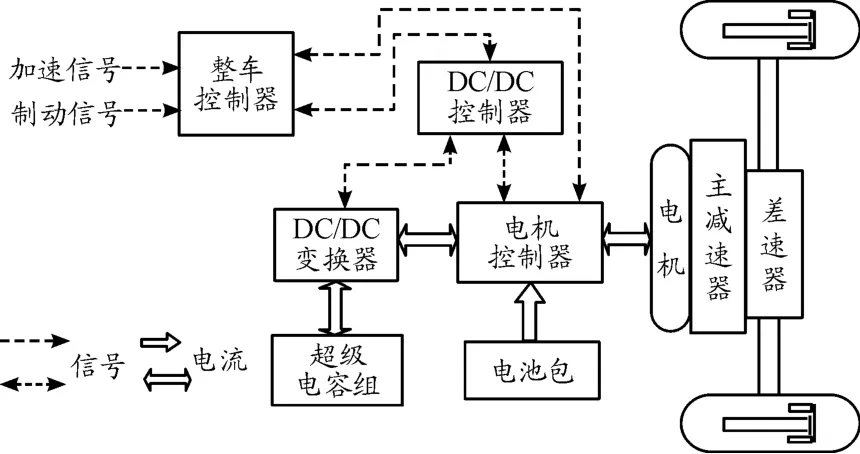

超級電容能量密度小,在回收制動能量時,其端電壓變化大且輸出特性偏軟。因此,在超級電容與電機控制器之間設(shè)置DC/DC變換器,以實現(xiàn)對能量雙向升壓和降壓的傳輸功能。超級電容與蓄電池組成的復(fù)合電源再生制動系統(tǒng)基本結(jié)構(gòu)如圖2所示。

圖2 復(fù)合電源再生制動系統(tǒng)基本結(jié)構(gòu)

驅(qū)動時,蓄電池經(jīng)電機控制器給電機供電以驅(qū)動車輪;制動時,車輪帶動電動機發(fā)電,交流電由電機控制器整流后成為直流電,經(jīng)DC/DC變換后將電能儲存在超級電容中。當(dāng)超級電容中儲存足夠多能量后,可經(jīng)由DC/DC變換器用于電機驅(qū)動車輛行駛或?qū)㈦娔芄┯杵渌碾娫O(shè)備。整車控制器根據(jù)駕駛員意圖與車輛行駛狀態(tài)決定系統(tǒng)工作狀態(tài),且可通過控制DC/DC的運行控制電機產(chǎn)生制動力。

2 AMEsim-simulink聯(lián)合仿真模型的建立

2.1 基于AMEsim的液壓相關(guān)模型

2.1.1 行程模擬器模型

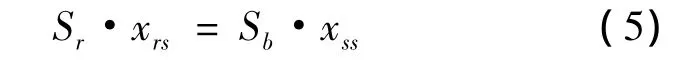

本文選用被動調(diào)節(jié)式行程模擬器。該模擬器簡單可靠,易于實現(xiàn),且可反饋踏板力與行程間的線性關(guān)系。如圖3所示,模擬器制動液腔被兩側(cè)面積不等的活塞分隔為前腔與后腔,分別與制動主缸的前腔與后腔相連,模擬器前腔中設(shè)有模擬器彈簧。由于活塞兩側(cè)面積不等,活塞兩側(cè)所受壓力不同,可以抵消一部分作用在彈簧上的壓力,因此模擬器彈簧不需要太大的剛度來提供反力,避免因使用太大剛度的彈簧使行程模擬器尺寸變大。

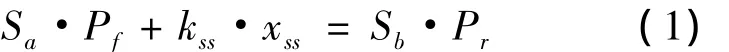

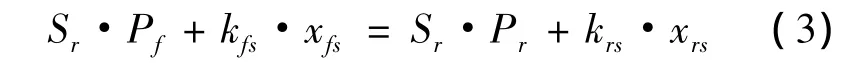

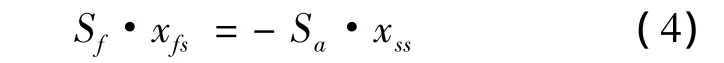

在數(shù)學(xué)模型中,不計模擬器彈簧預(yù)置力,則模擬器中活塞力平衡方程為

其中:Sa,Sb分別為模擬器前后腔活塞面積;Pf,Pr分別為制動主缸前后腔液壓壓力;Pf為模擬器彈簧剛度;Kss為模擬器彈簧剛度;Xss為模擬器彈簧位移。

將主缸減壓、制動液將要流入行程模擬器的時刻作為初始點,忽略機械阻尼及液體壓縮特性,由制動主缸與行程模擬器組成的液壓回路系統(tǒng)可由方程(2)~(5)描述。

主缸推桿力:

主缸后腔活塞力平衡:

前腔進出油液平衡:

后腔進出油液平衡:

方程(2)~(5)中:Sf,Sr分別為主缸前后腔活塞面積;Kfs,Krs分別為制動主缸前、后腔回位彈簧剛度;Xfs,Xrs分別為制動主缸前、后腔彈簧位移。由此可推出主缸推力Frod與主缸有效行程Xrod的關(guān)系:

圖3 行程模擬器結(jié)構(gòu)

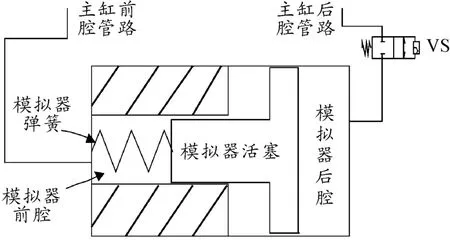

根據(jù)以上模型,建立制動操縱機構(gòu)AMEsim模型,如圖4所示。

圖4 制動操縱機構(gòu)AMEsim模型

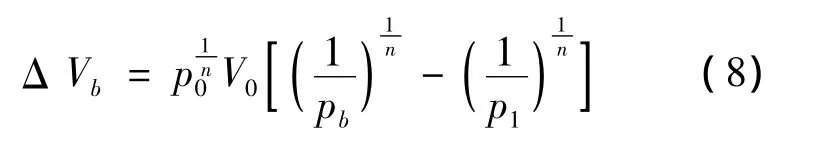

2.1.2 高壓蓄能器模型

制動系統(tǒng)中,液壓制動的油源是由高壓蓄能器中儲存的高壓制動液,液量可以滿足車輛多次連續(xù)制動。本文選用氣囊式高壓蓄能器。當(dāng)蓄能器作為高壓油源時,儲存和釋放的容量和氣囊中的氣體體積變化量相等,而氣體狀態(tài)的變化符合玻意耳定律,即

式(7)中:Pb為制動狀態(tài)下的壓力;Vb為對應(yīng)于Pb時氣體體積;P1為液壓泵對蓄能器儲油結(jié)束時的壓力;V1為對應(yīng)于P1時的氣體體積;P2為蓄能器的工作最低壓力限值;V2為對應(yīng)于P2時的氣體體積;P為氣囊的充氣壓力;V為氣囊的充氣體積,即蓄能器容量,這時氣囊應(yīng)充滿殼體內(nèi)腔;n為多變指數(shù),1<n<1.4。

若設(shè)儲能器工作時體積變化為ΔVb(ΔVb=Vb-V1),則

根據(jù)電動車參數(shù),設(shè)定高壓蓄能的工作低壓限值P2=15 MPa,高壓限值為P1=18 MPa。

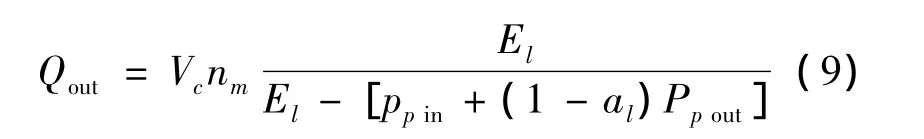

2.1.3 液壓泵模型

液壓泵為柱塞泵,當(dāng)高壓蓄能器內(nèi)制動液壓力降至設(shè)定的下限值時,電機帶動柱塞泵工作,向蓄能器加壓至設(shè)定的壓力值。液壓泵的輸出流量Qout與其額定的排量Vc、電機轉(zhuǎn)速nm等參數(shù)有關(guān)。液壓泵的流量可以表示為

根據(jù)電動車參數(shù),選取液壓泵的額定排量Vc=1 mL/r,電機轉(zhuǎn)速 nm=1400 r/min。

2.2 基于Simulink的模型

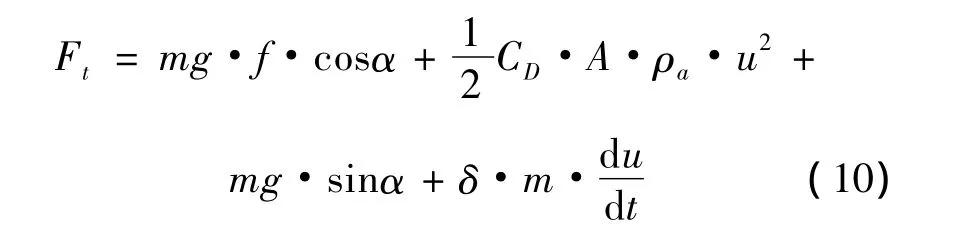

2.2.1 車輛整車動力學(xué)模型

為驗證電液復(fù)合制動的制動效果,需要對整車進行動力學(xué)建模,以得到仿真過程中車輛的實時車速。車輛行駛時受力平衡可表示為

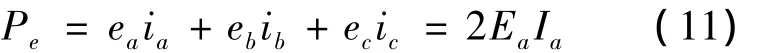

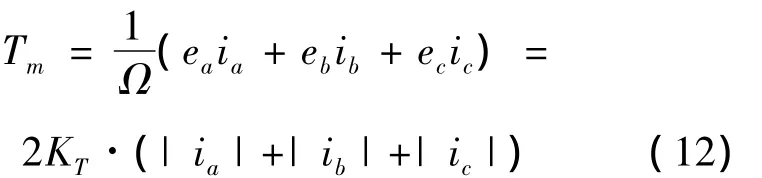

2.2.2 電機模型

電動車采用直流無刷電機,直流無刷電機的電磁轉(zhuǎn)矩是由定子繞組中的電流與轉(zhuǎn)子磁鋼產(chǎn)生的磁場相互作用產(chǎn)生的。定子繞組產(chǎn)生的電磁功率表達式為

因此,電機的電磁轉(zhuǎn)矩表達式為

系統(tǒng)運動方程為

式(13)中:TL為負(fù)載轉(zhuǎn)矩;B為電機阻尼系數(shù);J為電機軸的轉(zhuǎn)動慣量。

由式(12)可知:電機電磁轉(zhuǎn)矩的大小與磁通和電流的幅值成正比。對于永磁電機,可以通過控制逆變器輸出的電流幅值來實現(xiàn)對轉(zhuǎn)矩的控制。本文為了研究電機的發(fā)電特性,建立了驅(qū)動電機的Simulink模型。

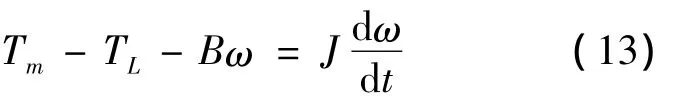

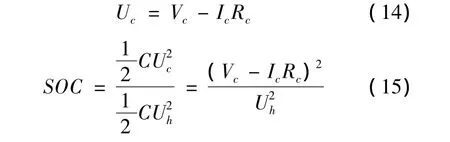

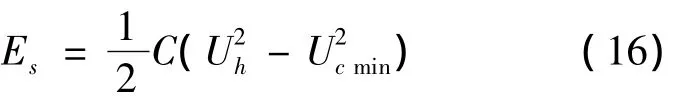

2.2.3 超級電容模型

忽略自放電特性對超級電容帶來的影響,將超級電容模型簡化為理想電容器和電阻串聯(lián)的結(jié)構(gòu),并建立Simulink模型。

超級電容在充電過程中,其輸入電壓為uc,可用超級電容端電壓Vc減去超級電容內(nèi)阻Rc上的壓降表示,超級電容實時SOC值可以通過制動過程中輸入電壓和充電電流計算得到。

式(14)~(15)中:Uh為超級電容的額定電壓;C為超級電容的本征容量。

超級電容為單體DLCAP2.5V700F型超級電容,其單體電壓為2.5 V,本征容量為700 F。超級電容單體通過限壓電路串聯(lián)成超級電容組作為能量回收儲能裝置,由28個單體串聯(lián)為一組,兩組并聯(lián)而成,組成的超級電容組額定電壓為70 V,本征容量為50 F。

超級電容工作時能夠存儲的能量(即有效容量Es)由額定電壓、本征容量和最低工作電壓Ucmin共同決定:

令 Ucmin=qUh,則有

式(17)中:q為超級電容的放電深度,一般取q=0.6 ~0.7。

2.2.4 DC/DC 變換器模型

DC/DC變換器是常用的電路結(jié)構(gòu),結(jié)構(gòu)成熟,但其電感的參數(shù)選擇對變換器的性能影響很大,在設(shè)計時一般根據(jù)紋波理論計算電感取值。本研究選用的電感值為6 mH。

DC/DC變換器中IGBT的開關(guān)頻率由主控芯片決定,f=28 kHz。

當(dāng)處于升壓狀態(tài)時,在一個周期內(nèi),設(shè)占空比為Dy。當(dāng)升壓釋放時,超級電容端電壓為

升壓回收時,

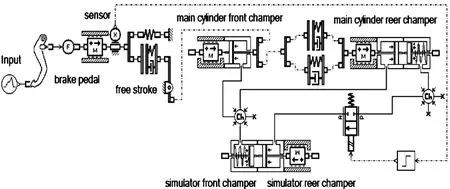

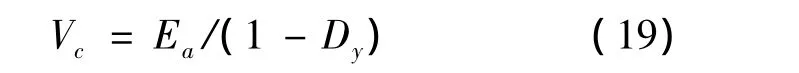

2.2.5 聯(lián)合仿真模型

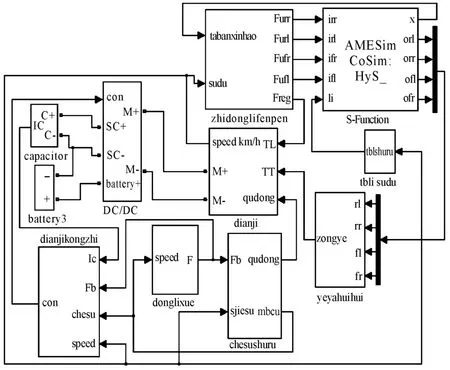

在AMEsim環(huán)境下聯(lián)合仿真模型如圖5所示。該模型包括制動操縱機構(gòu)、4個輪缸與和輪缸對應(yīng)的4組高速開關(guān)閥。在高速開關(guān)閥的控制集成與液壓控制器中,HyS為與Simulink對接的Simucosim模塊。

圖5 AMEsim環(huán)境下電液復(fù)合制動聯(lián)合仿真模型

Simulink環(huán)境下的聯(lián)合仿真模型如圖6所示。模型包括整車動力學(xué)模型、電機模型、超級電容模型、DC/DC模型、制動力分配與駕駛員意圖識別等上述建立的模型,還設(shè)置了恒壓蓄電池作為供電單元。其中S-函數(shù)為與AMEsim數(shù)據(jù)交換的接口。設(shè)置系統(tǒng)仿真采樣時間與數(shù)據(jù)接口采樣時間均為 0.001 s。

圖6 Simulink環(huán)境下聯(lián)合仿真模型

3 制動能量回收仿真與分析

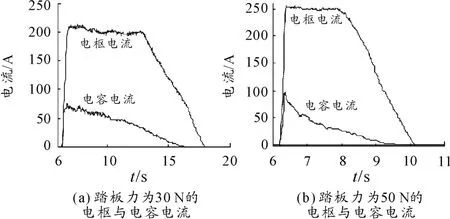

在初始速度為36 km/h的工況下,自第6 s開始制動,踏板力輸入時間為0.5 s,輸入大小分別選取30,50 N,對應(yīng)理想制動強度的控制分別為0.08,0.248。查看仿真過程中各個參數(shù),進行制動能量回收效果分析。

當(dāng)制動踏板力為30 N時,輸出制動強度為0.085,如圖7(c)所示。制動初始階段可完全由電機制動提供制動力,是理想的制動能量回收狀態(tài)。隨著轉(zhuǎn)速下降,電機最大再生力矩下降,前軸液壓介入,完成制動。

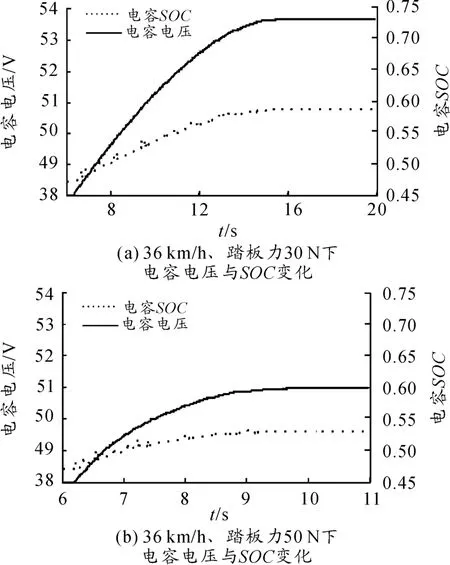

當(dāng)踏板力為50 N時,輸出制動強度為0.27,大于電機提供的最大制動強度,如圖7(d)所示,制動開始后電制動與前、后軸液壓制動共同參與制動。如圖8所示,隨著車速下降,電機反電動勢下降,電機發(fā)電功率減小,提供的再生制動電樞電流減小,對電容充電電流逐漸減小,超級電容充電功率也隨之減小。超級電容電壓與SOC變化如圖9所示。

對比踏板力為30 N的小強度制動與踏板力為50 N的中小強度制動時超級電容的充電過程。由圖8可見:電容電壓由48 V分別提高至53.71 V和50.97 V;電容 SOC 由 0.47 提高至 0.588 和0.532。對應(yīng)充入超級電容的能量為14455 J與7359 J,則可得到兩種制動強度下制動能量回收率分別為38.5%與19.6%。

圖7 制動力控制輸入與輸出

圖8 電樞電流與電容充電電流

圖9 超級電容端電壓與SOC變化

可見在小制動強度下,絕大部分制動力可由電機提供,制動能量回收率較高。受電機最大再生制動力限制,在中小制動強度下,液壓部分介入較多,導(dǎo)致能量回收率偏小。但鑒于該電動車主要行駛于城市工況,電液復(fù)合制動大多以小制動強度工作,制動能量回收率在40%左右,回收效果較好。

4 結(jié)論

1)基于AMEsim的模型建立了行程模擬器、高壓蓄能器和液壓泵的模型。基于Simulink的建立了車輛整車動力學(xué)模型、電機、超級電容和DC/DC變換器模型。根據(jù)以上建立的所有模型建立了AMEsim-Simulink聯(lián)合仿真模型。

2)在初始速度為36 km/h的工況下,分別選取踏板力大小為30 N(小強度制動)和50 N(中小強度制動)進行仿真,并對仿真結(jié)果進行了分析。結(jié)果表明:在城市工況下(小強度制動),制動能量回收率在40%左右,回收效果較好。

[1]歐陽明高.我國節(jié)能與新能源汽車發(fā)展戰(zhàn)略與對策[J].汽車工程,2006,28(4):317 -321.

[2]Gao Yinmin,Chen Liping,Ehsani M.Investigation of the effectiveness of regenerative vraking for EV and HEV[P].SAE International SP -1466.1999-01-2910.

[3]郭盟,南金瑞,郭峰.增程式電動客車整車控制器的設(shè)計[J].重慶理工大學(xué)學(xué)報:自然科學(xué)版,2013(1):7-12.

[4]趙孟娜,米林,馮勇.基于神經(jīng)網(wǎng)絡(luò)的二次開發(fā)電動汽車電池SOC測試軟件設(shè)計[J].四川兵工學(xué)報,2012(8):95-98.

[5]裴春松.純電動汽車電安全分析與設(shè)計[J].客車技術(shù)與研究,2012(1):20 -22,26.

[6]Ehsani M,Gao Yinmin,Butler K L.Application of electrically peaking hybrid(ELPH)propulsion system to a full size passenger car with simulated design verification[J].IEEE Transaction on Vehicular Technology,1999,48(6):1779-1881.

[7]Mourad M.Improving the performance of a hybrid electric vehicle by utilization regenerative braking energy of vehicle[J].International Journal of Energy and Environment,2011,2(1):161 -167.

[8]周磊,羅禹貢.電動汽車回饋制動與防抱死制動集成控制[J].清華大學(xué)學(xué)報:自然科學(xué)版,2009,49(5):105-110.

[9]戚思良.純電動車再生制動系統(tǒng)DC-DC變換器研究[D].鎮(zhèn)江:江蘇大學(xué),2013.

[10]方華,顧力強.基于城市循環(huán)工況的混合動力客車經(jīng)濟性仿真及試驗研究[J].傳動技術(shù),2010(2):16-19.

[11]楊華勇.汽車電液技術(shù).[M].北京:機械工業(yè)出版社,2012.

[12]楊洋.純電動汽車新型電液復(fù)合制動系統(tǒng)研究[D].重慶:重慶大學(xué),2012.