雙微機勵磁調節器數據跟隨及故障切換

劉 偉,張朕滔,譚宇航

(重慶理工大學電子信息與自動化學院,重慶 400054)

發電機組勵磁調節器是勵磁控制系統的主要部分和核心部分。它能感受到發電機組的機端電壓、機端電流或其他參數的變化,然后對勵磁功率單元施加控制作用[1]。隨著控制策略的發展和新技術、新器件的不斷出現,勵磁調節方式從手動發展到自動,調節器功能從單一電壓調節發展到多功能的勵磁控制。現代發電機組對勵磁調節器的可靠性要求越來越高,單微機勵磁調節器控制已經不能滿足可靠性的要求,因此現階段主要采用的是雙微機雙通道熱備用勵磁系統。但在雙機熱備用自動切換時,為了保證切換過程中不引起發電機組機端電壓及無功功率的波動,必須要求雙機熱備用的元件參數、綜合放大單元的輸出特性等做到一致[2-3]。傳統的雙微機故障檢測與切換通常運用外圍邏輯電路進行故障判斷,并配合合理的邏輯關系進行故障切換。此類方法原理簡單,可靠性高,但是外圍電路臃腫復雜。本文利用DSP中豐富的通訊功能實現雙機之間的數據跟隨,充分運用DSP中斷服務子程序,配合位置式PID算法實現對發電機組雙機勵磁調節器之間的數據跟隨和工程運用中典型故障的無擾動自動切換[4-13]。

1 雙微機勵磁調節器系統組成

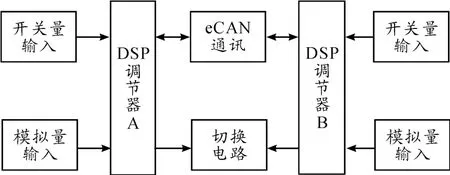

雙微機勵磁調節器系統工作通道與備用通道整體均相互獨立。本系統采用如圖1所示的硬件結構。圖1中:DSP調節器A采用TMS320F2810芯片,是該系統的主機勵磁調節器,由模擬量數據采集單元、開關量輸入輸出單元、人機接口單元、通訊單元等構成,主要完成數據采集、計算、觸發脈沖形成以及與熱備用機B數據通訊等功能;DSP調節器B是雙微機勵磁調節器的備用機,組成單元與DSP調節器A相同,該調節器工作于跟蹤調節器A和正常調節兩種狀態。當工作于跟蹤狀態時,DSP調節器B主要完成數據采集、電參量計算、雙機之間的數據跟蹤與通訊、觸發脈沖形成等功能;當處于正常調節器狀態時,和DSP調節器A完成相同的調節功能。高效eCAN通訊是雙微機勵磁調節器的最大特點,使得雙機實時了解彼此的工作情況和工作狀態,相互之間交換數據信息。切換電路發生在雙微機勵磁調節器正常運行過程中。當主機勵磁調節器A發生故障時,通過DSP的中斷響應功能迅速發現故障,經過開關量輸出到切換電路完成從A到B的故障切換。開關量輸入通常包括屏內輸入信號(停機滅磁、滅磁開關信號、起勵信號、信號公共端)和屏外輸入信號(斷路器觸點、中控室增磁、中控室減磁、中控室切除)。模擬量輸入通常包括勵磁電流信號、勵磁電壓信號。

圖1 雙微機勵磁調節器硬件結構

2 數據跟隨

雙微機勵磁調節器系統要實現數據跟隨,首先要求兩個勵磁調節器A、B之間相互通信,實現雙調節器之間狀態量和測量值的實時交換。當調節器A正常運行時,調節器B跟隨其調節器A的運行狀態;當調節器A出現故障需要調節器B投入運行時,才能實現故障切換時的無擾動切換。所以雙微機之間通信能力的好壞將直接影響到整個雙微機勵磁系統的可靠性。本文采用TMS320F2810提供的eCAN網絡通訊方式,通過對其郵箱分配進行設計,最后實現雙微機之間的相互通訊。

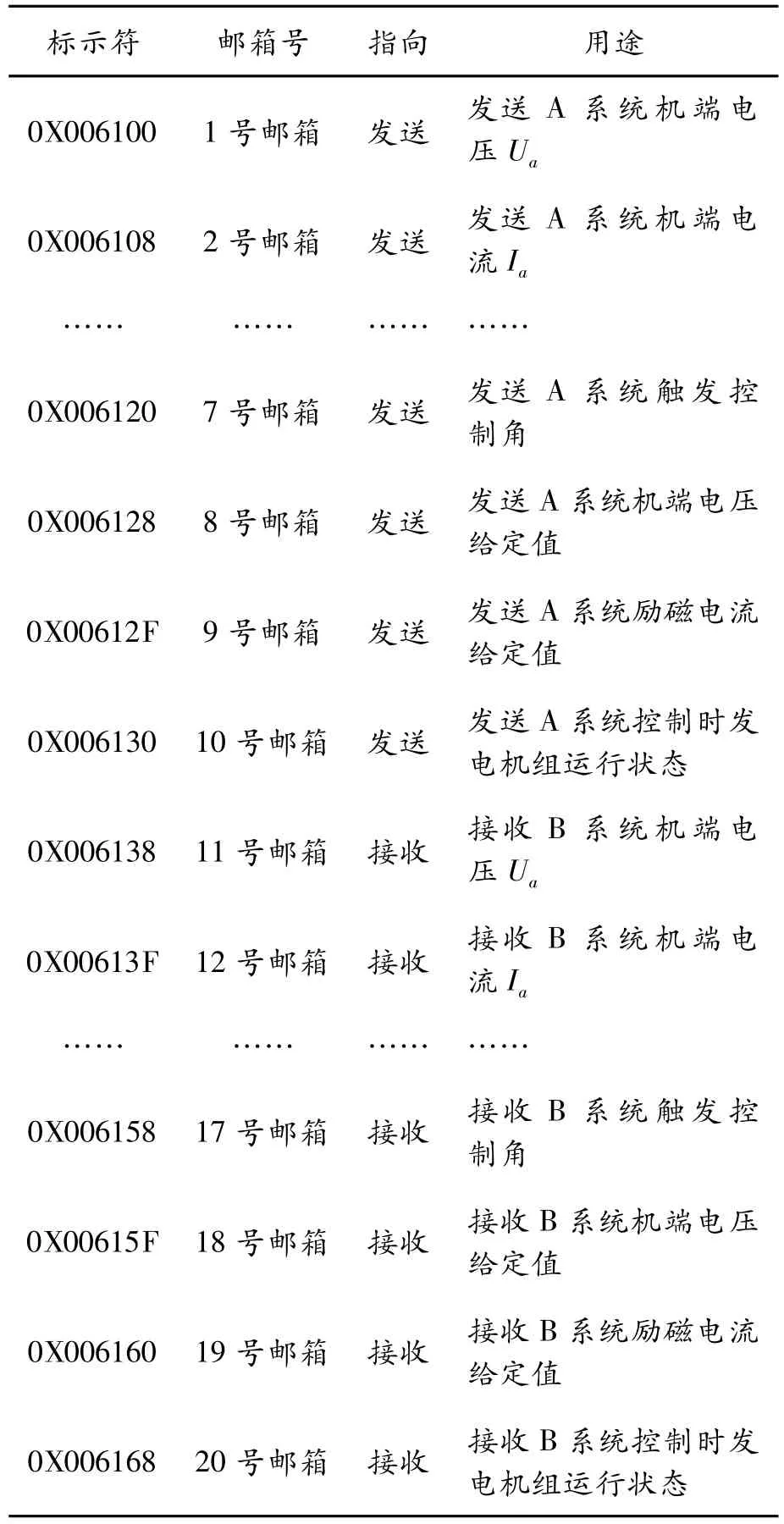

eCAN模塊有32個郵箱,共占用512字節的存儲空間。也就是說,每一個郵箱具有16字節的存儲空間。對于本次雙微機調節器系統的A、B雙方,在發送本機狀態量的同時,還需要接收對方所發送的數據信息。雙微機之間需要相互通訊的狀態量及數據量包括發電機組機端電壓信號、發電機組機端電流電壓給定值、勵磁電流、勵磁電流給定值、觸發控制角,以及發電機組運行狀態。eCAN模塊支持多節點的數據發送和接收,只要合理設置各個郵箱的標示符就可以實現雙微機之間的數據跟隨。具體的郵箱分配如表1和2所示。

表1 A系統郵箱分配

表2 B系統郵箱分配

3 跟隨系統故障檢測及自動切換

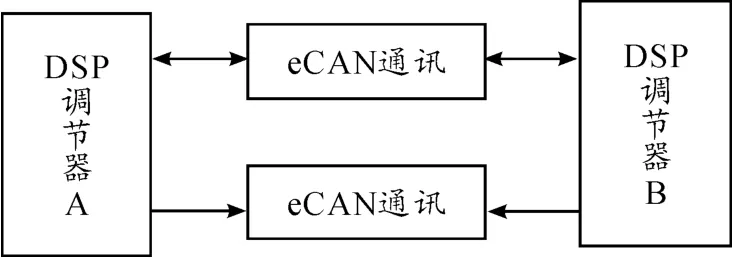

本文利用eCAN網絡實現了雙微機之間的數據實時通訊,因此eCAN網絡通訊在雙微機勵磁控制中起著至關重要的作用。當eCAN網絡通訊在發電機組運行過程中發生故障時將對整個機組產生嚴重的影響。傳統方法一般設置2條eCAN網絡通訊,如圖2所示。當微機控制器A和eCAN網絡通訊同時發生故障時,利用備用eCAN網絡通訊硬件冗余的方式實現對微機控制器A的數據跟隨,完成雙機之間的無擾動切換。該方法原理簡單,工程上易于實現,但可靠性不高,硬件電路臃腫。

圖2 eCAN通訊網絡硬件原理

本文采用基于軟件冗余的方法解決eCAN網絡通訊發生故障時雙機的無擾動切換。首先利用DSP芯片CAN模塊與郵箱相關的中斷完成對eCAN網絡通訊的故障判斷。工作于eCAN模式時,0~31號郵箱都可以發送或者接收中斷,所以本文采用“請求-應答”模式進行故障判斷。當郵箱在規定的時間內沒有接收信息或者完成發送信息后,則會產生一個超時事件,超時狀態寄存器CANTOS的位TOSn和全局中斷標志寄存器CANGIF0/1的位MTOF0/1將被置位。如果CANGIM寄存器中的屏蔽位MTOM已經置位,則郵箱超時會產生中斷,相應的中斷線向PID控制寄存器提出中斷請求,并啟動定時寄存器TICNT。當接收郵箱連續幾個周期收到消息時,定時器寄存器TICNT將與設定的周期寄存器產生周期中斷,此時微機處理器響應此周期中斷,說明eCAN網絡發生故障。

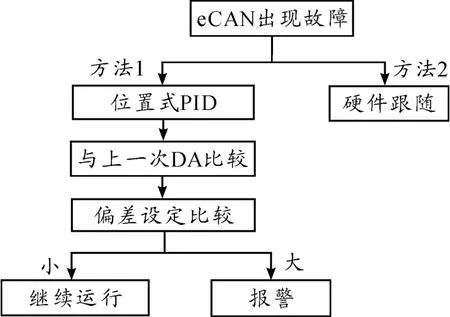

當eCAN通訊網絡發生故障時,運用軟件冗余實現該跟隨系統的故障切換,流程原理框圖如圖3所示。

圖3 軟件冗余流程原理框圖

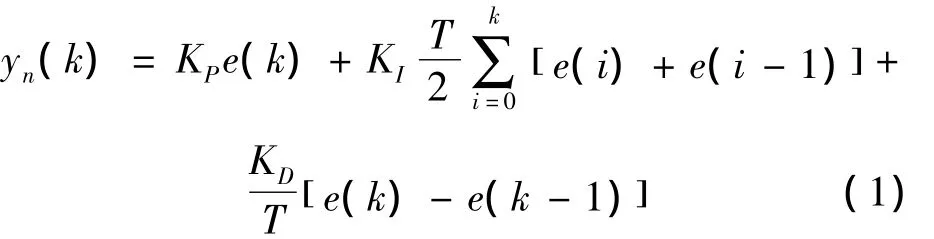

當雙微機勵磁控制系統的eCAN通訊網絡出現故障時,雙微機之間不能實現實時通訊。此時利用位置式PID算法實現對原主機控制量的跟隨,從而完成雙微機之間的無擾動切換。式(1)為位置式PID算法的基本原理。

其中:y(k)為k時刻的輸出控制量;e(k)為k時刻的偏差值;e(k-1)為k-1時刻的偏差值;e(i)為i時刻的偏差值(i=0-k);T為采樣周期;KP為比例系數;KI為積分系數;KD為微分系數。

雖然備用微機在機組中未投入系統工作,但其一直處于熱備用狀態,該狀態下微機實時采集機端電壓、機端電流等數據,但微機處理器采集到的數據因外圍硬件電路等原因會導致不一致,故現場數據往往存在巨大的差異。為了避免在切換時由于雙微機之間采集到的數據存在差異引起電壓等的過大波動,故采用位置式PID算法對備用機組采集到的數據進行處理,這樣,當從主機切換到備用機時保持了雙機數據之間的一致性。應用位置式PID算法將數據輸入微機處理器運算,微機處理器的數字輸出量經過D/A電路轉換得到模擬輸出量,該模擬輸出量直接用于控制發電機組勵磁系統的勵磁電流,因此該模擬輸出量是否符合標準十分關鍵。通常將該模擬輸出量與設定的輸出量進行比較,如滿足偏差則要求系統繼續使用備用機為主機,使控制系統正常運行,如偏差過大或過小則報警。

另外一種方法是利用DSP微機處理器豐富的數據A/D采樣端口,直接對主機發生故障時D/A模擬量輸出電路的模擬量進行采集,并將此模擬量直接設定為備用機的初始值。該方法原理簡單,數據可靠,但是TMS320X2810 DSP處理器有16路A/D采樣通道,針對無多余A/D采樣的控制通道系統時將不再適用。

4 系統測試實驗

雙微機勵磁要實現雙微機之間的狀態跟隨、故障模式下的自動切換,首先要對其通信進行測試,主要目的包括:保證通信的實時性和準確性;加入通信之后在故障模式下能滿足雙機無擾動切換的數據跟隨條件。

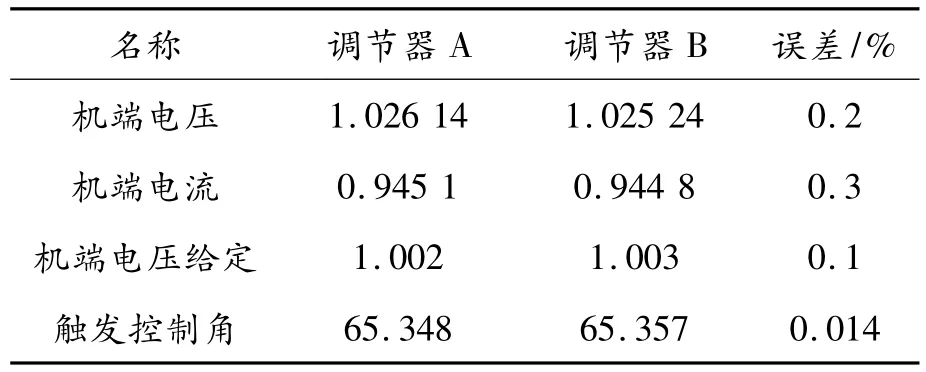

本文的eCAN通訊測試實驗是將主機調節器A采集到的狀態數據量通過eCAN通訊發送給備用機調節器B,將備用機調節器B的狀態數據與主機調節器A的測量數據進行比較,結果見表1。表1中的實驗數據如機端電壓、機端電流、機端電壓給定為標么值格式,觸發控制角為有名值格式。通過表3可以看到:所采用的eCAN通信網絡的準確度能達到99.7%,滿足了對數據跟隨的精度要求。

表1 數據比較

eCAN通訊測試完成之后,將針對雙微機勵磁系統最核心的系統自動切換功能進行切換實驗,模擬在工程上最容易發生的兩類故障下的系統切換,即eCAN通訊模式在正常情況下的故障無擾動切換和當eCAN通訊模式與主機同時發生故障時的故障無擾動切換。

4.1 eCAN通訊模式正常情況下的故障無擾動切換

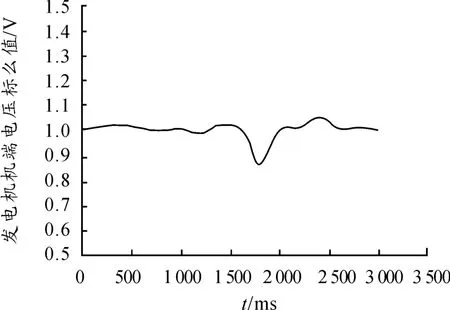

本次實驗驗證eCAN通訊模式是否正常,模擬主機勵磁調節器A發生故障時,系統能否及時進行故障檢測及無擾動切換到備用調節器B。而引起調節器A發生故障的類型很多,本次實驗用假設調節器A發生掉電事故來模擬主機調節器A發生故障。對于單微機控制的勵磁系統來說,如果調節器發生掉電事故,調節器將無法發出觸發脈沖。如圖4所示,單微機系統發電機組已處于空載狀態,圖中記錄的是發電機組的機端電壓,通過記錄圖形可清楚看到機端電壓降快速下降至0。

對于本文設計的雙微機控制勵磁系統,當發生此類事故時,系統將快速切換到備用系統調節器B,如圖5所示。當模擬事故時,發電機組機端電壓波形快速達到穩定狀態,基本實現了無擾動切換,明顯提高了系統可靠性。

圖4 單微機控制故障時機端電壓波形

圖5 雙微機控制故障切換機端電壓波形

4.2 eCAN通訊模式發生故障時的故障無擾動切換

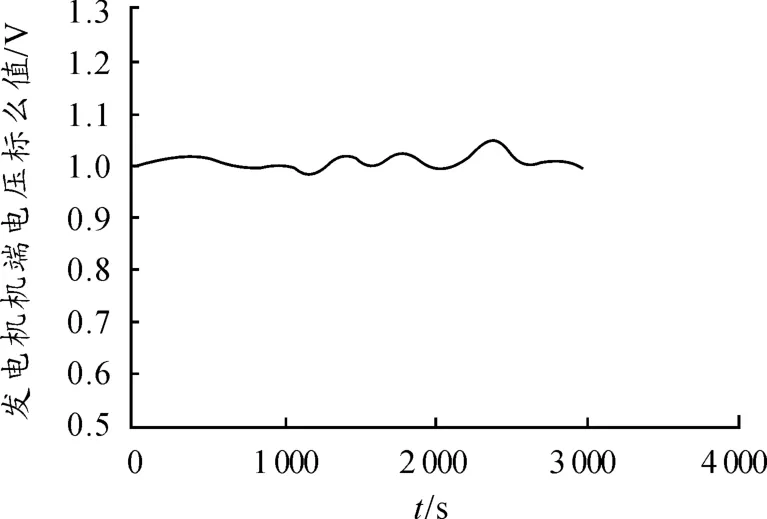

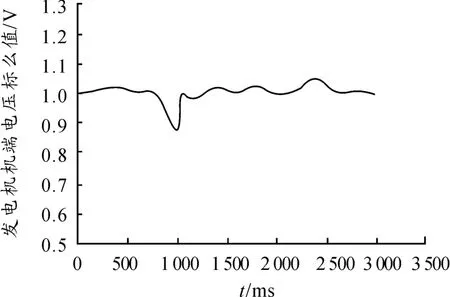

本次實驗驗證eCAN通訊模式在與主機勵磁調節器A同時發生故障時,系統能否及時進行故障檢測及無擾動切換到備用調節器B。主機故障同樣采用掉電事故模式,eCAN通訊網絡采用直接斷開模擬eCAN通訊故障。圖6為雙微機勵磁系統正常運行時的機端電壓輸出波形。圖7為模擬eCAN網絡通訊與主機勵磁調節器A同時發生故障時機端電壓輸出波形。

圖6 雙微機控制正常運行時的機端電壓輸出波形

圖7 雙微機控制故障切換的機端電壓輸出波形

通過圖6、7的對比發現:模擬事故發生時,機端電壓波形與正常運行情況下的波形相比沒有明顯變化,可在很短的時間內重新達到穩定狀態,基本做到了無擾動切換。

5 結束語

研究了發電機組勵磁系統在故障模式下,利用DSP控制的雙微機系統中的eCAN通訊網絡實現數據跟隨;針對工程運用中發現的典型故障,通過DSP豐富的中斷服務子程序實現雙機無擾動切換;利用模擬故障實驗分別驗證了在eCAN通訊網絡正常與故障模式下的雙機切換策略的正確性。結果表明:相比傳統采用的硬件電路,本文方法不但保持了可靠性,且明顯降低了整個微機控制器外圍電路的復雜性。本文方法廣泛適用于可靠性較高的發電機組控制系統。在實際工程運用中,發電機組勵磁系統故障的預測與預判同樣具有現實意義。如何在現有軟硬件資源條件下實現故障預判將是后續研究中待解決的問題。

[1]陸繼明,毛承雄,王丹.同步發電機微機勵磁控制[M].北京:中國電力出版社,2006.

[2]劉取.電力系統穩定性及發電機勵磁控制[M].北京:中國電力出版社,2007.

[3]王仲生.智能故障診斷與容錯控制[M].2版.西安:西北工業大學出版社,2005.

[4]顧衛剛.手把手教你學DSP—基于TMS320X281X[M].北京:北京航空航天大學出版社,2011.

[5]朱勺樂.基于DSP的同步發電機雙微機勵磁系統的研發與開發[D].西安:西安理工大學,2006.

[6]楊華麗.雙機熱備用同步發電機勵磁控制系統設計[D].天津:天津理工大學,2007.

[7]張偉.發電機勵磁狀態監測與故障診斷系統試驗研究[D].西安:西安理工大學,2009.

[8]強寧,郭迎清.基于雙DSP的切換及控制系統設計[J].測控技術,2008,27(6):52 -55.

[9]張鴻斌.基于DSP的步進電機控制系統的設計[J].四川兵工學報,2013(7):88-91.

[10]張家波,楊慶,劉興迪.OFDM基帶處理器的DSP設計與實現[J].重慶郵電大學學報:自然科學版,2013(4):475-479.

[11]王越,甄長飛.無刷直流電動機的DSP控制[J].重慶理工大學學報:自然科學版,2012(3):75-78.

[12]杜成康,楊國清.基于DSP的雙微機勵磁故障檢測及自動切換系統研究[J].廣西電力,2008,6:1 -5.

[13]蔣云平,陳樹棠.基于ARM的勵磁調節器故障切換設計[J].福建電力與電工,2007,27(4):13 -14.