稀土鈰含量對1.2%Si無取向電工鋼組織、織構及磁性能的影響

羅 翔,項 利,仇圣桃,朱心昆

(1.昆明理工大學材料科學與工程學院,昆明 650093;2.鋼鐵研究總院連鑄中心,北京 100081)

0 引 言

無取向電工鋼主要用作各種電機、變壓器及鎮流器的鐵芯,是電力、電子和軍工行業中不可缺少的重要軟磁合金。國內外的研究者們在開發低鐵損、高磁感(磁感應強度)的電工鋼方面進行了大量研究工作。稀土在鋼中具有凈化鋼液、變質夾雜和微合金化三大作用,并廣泛應用于耐候鋼、耐熱鋼、重軌鋼、管線鋼、結構鋼等許多鋼種中[1-3]。目前,國內關于稀土在電工鋼中的應用主要有,在高牌號無取向電工鋼中添加稀土來提高鑄坯的等軸晶比例,從而減輕或消除瓦楞狀缺陷。與傳統厚板坯流程生產電工鋼相比,CSP(薄板坯連鑄連軋)流程具有熱軋過程溫度均勻、能源消耗低、成材率高、板坯鑄態組織好、熱態組織均勻細小、板形優良且產品磁感應強度高等優點[4-5]。然而到目前為止,還未有關于稀土元素在CSP流程生產無取向電工鋼中的應用研究。基于上述原因,作者在實驗室中模擬CSP流程,制備了4種不同鈰含量的1.2%Si無取向電工鋼,系統地研究了鈰含量對無取向電工鋼夾雜物、組織、織構及磁性能的影響,最后確定了無取向電工鋼在低氧硫條件下的最佳鈰含量。

1 試樣制備與試驗方法

試驗流程模擬CSP流程中的連鑄、連軋、卷取等關鍵工藝。試驗原料為工業純鐵配加硅鐵和錳鐵合金。將它們配好料后置于15kg真空感應內爐,升溫至1 620℃,待原料完全熔化后加入鋁塊脫氧,在出鋼時采用模口吊掛的方式加入純鈰(純度為99.99%),將鋼液澆鑄到尺寸為50mm×100mm×400mm的水冷銅模中,澆注溫度為1 600℃,將鑄坯熱脫模后送入1 160℃的均熱爐內保溫30min;然后在實驗室可逆軋機上經5道次軋制成2.5mm厚的鋼板,終軋溫度約為870℃;軋制完成后進行卷取,然后迅速放入已預熱至680℃的保溫爐內,保溫1h后隨爐冷卻,得到熱軋板,然后將該熱軋板在N2氣氣氛下進行1 000℃×4min的常化處理,之后酸洗,再在四輥軋機上冷軋至0.5mm厚(總壓下率約為80%),然后在由30%H2(體積分數,下同)和70%N2組成的氣氛下進行再結晶退火處理,退火溫度為1 000℃,時間為5min。最終制備的試驗鋼的化學成分如表1所示。

用ZEISS型光學顯微鏡觀察顯微組織;用ZEISS SUPRA-55VP型掃描電鏡及其自帶的能譜儀觀察典型夾雜物的形貌并分析其成分,統計夾雜物的數量及其尺寸分布;用ZEISS SUPRA-55VP型掃描電鏡配備的EBSD(電子背散射衍射)分析系統檢測試樣表面的織構特征,隨機選擇不低于10個區域,并用 TSL OIMAnalysis 6軟件進行數據分析;用交流磁性測量儀以100mm×30mm單片的方式測退火后試樣的鐵損P15/50和磁感應強度B50。

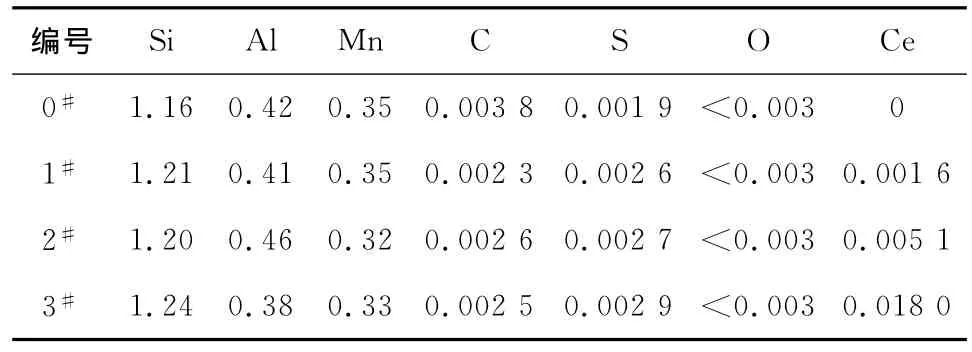

表1 試驗鋼的化學成分(質量分數)Tab.1 Chemical compositions of tested steels(mass) %

2 試驗結果與討論

2.1 對夾雜物的影響

夾雜物按尺寸大小可分為大顆粒夾雜物(粒徑大于50μm)、顯微夾雜物(粒徑為1~50μm)和微細夾雜物(粒徑小于1μm)三類,前兩類夾雜物主要影響無取向電工鋼的表面質量和使用性能,而微細夾雜物對成品鋼的磁性能影響較大[6]。

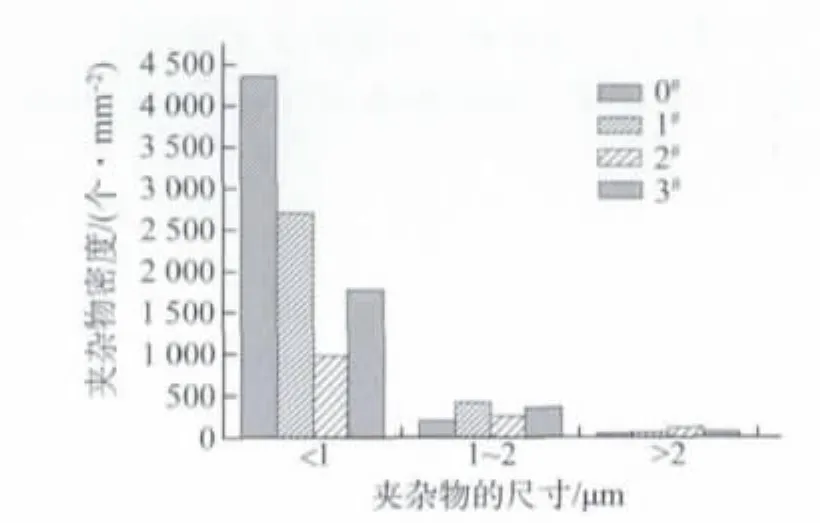

由圖1可見,4種試驗鋼中的夾雜物尺寸多數小于5μm,且主要分布在0~2μm范圍內。另外,由圖1可以明顯看出,鋼中夾雜物的數量隨鈰含量的增加先減后增,鈰質量分數為0.005 1%時,試驗鋼(2#)中的夾雜物數量最少。

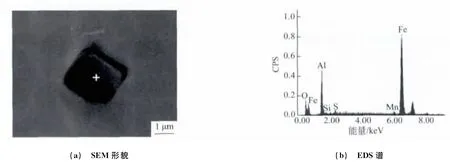

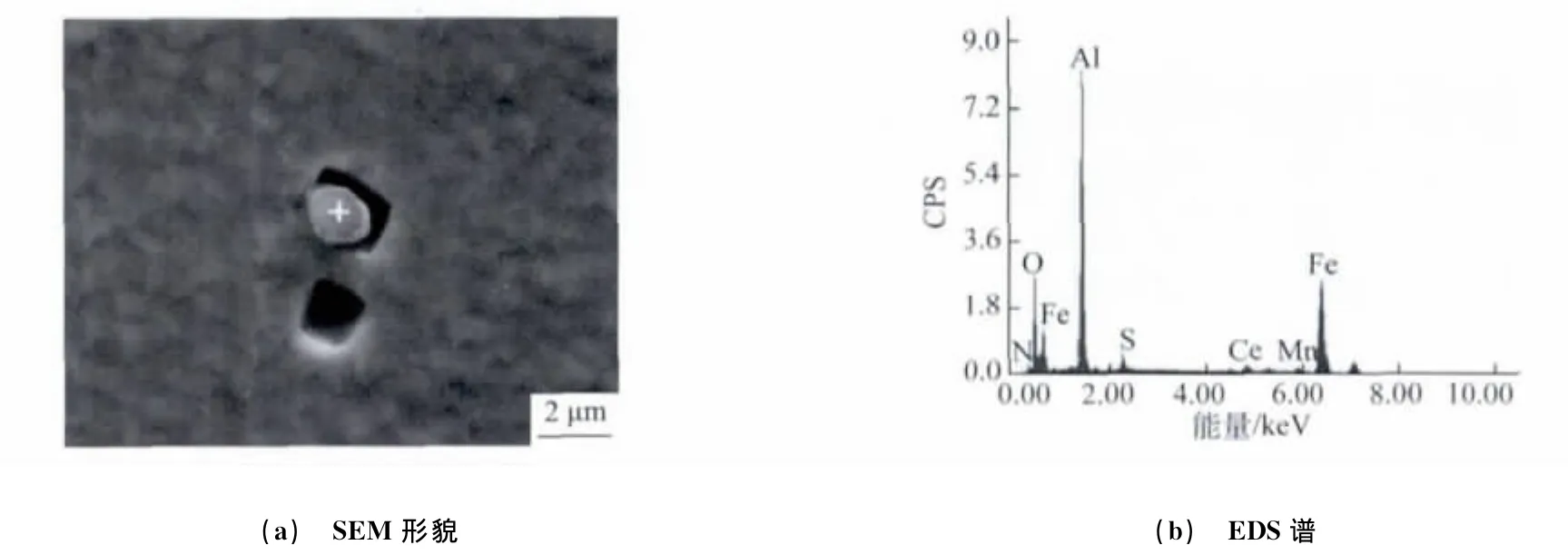

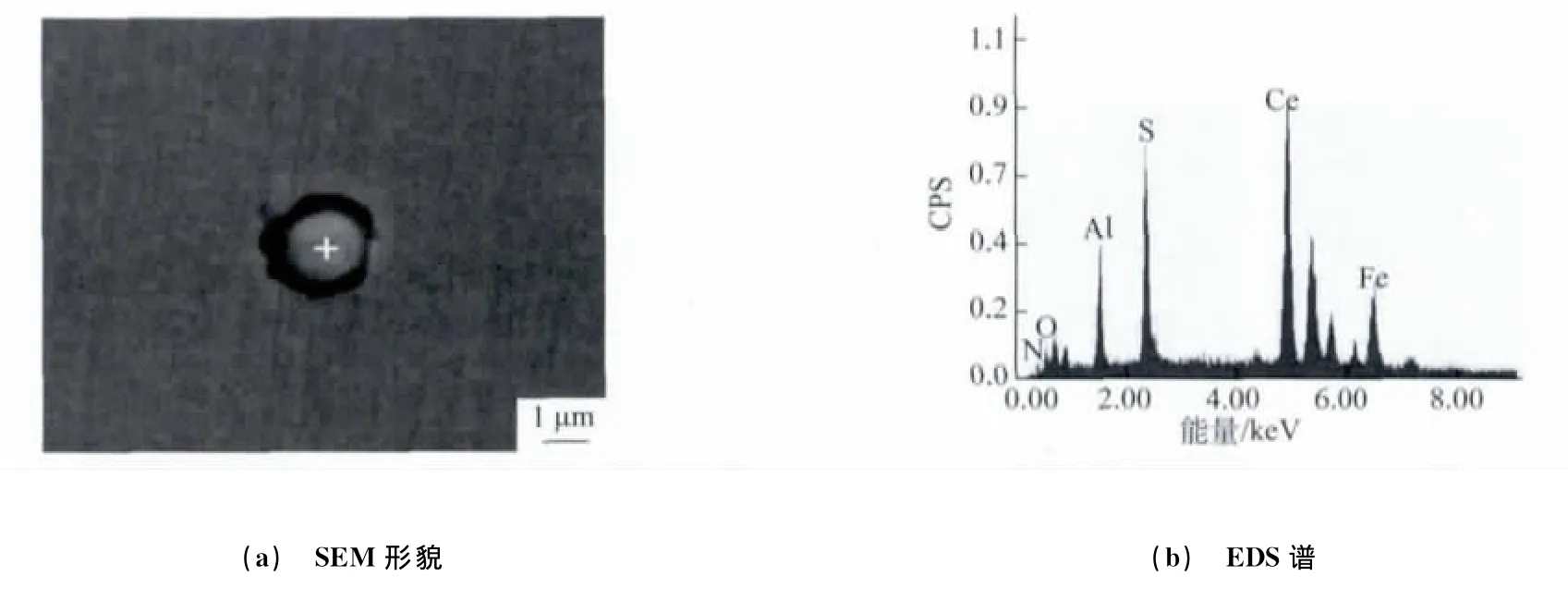

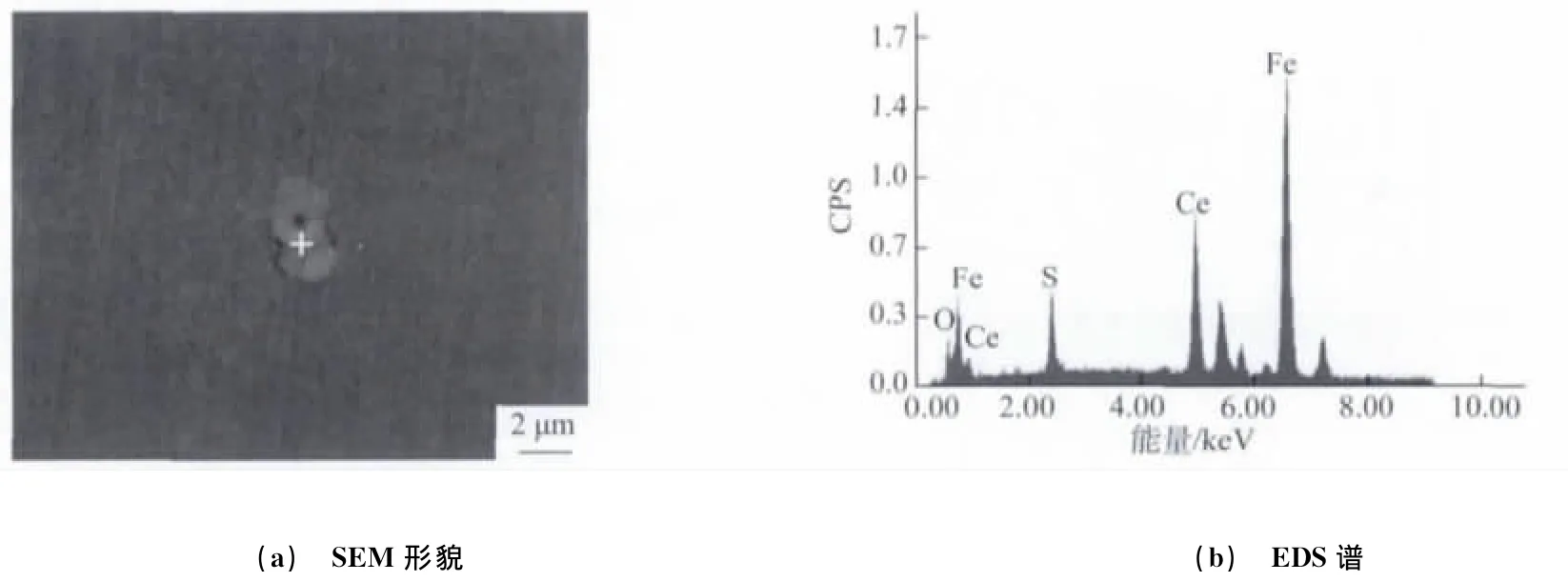

由圖2可見,鈰的添加量對夾雜物尺寸分布具有明顯的影響;0#試驗鋼中的微細夾雜數量最多,夾雜物類型主要為單獨或復合析出的Al2O3、MnS,如圖3所示。由圖4,5可見,1#試驗鋼中的夾雜物為 Al2O3、MnS、AlN、CeAlO3、Ce2O2S復合夾雜,2#試驗鋼中的夾雜物為Al2O3、AlN、CeAlO3和Ce2O2S復合夾雜物。向鋼中加入鈰后,它不但與鋼中溶解態的氧、硫、鋁反應,而且還會將Al2O3中的鋁置換出來,生成球狀或近似于球狀的高熔點稀土鋁酸鹽和稀土氧硫化物,由于稀土元素具有較高的活性,這些稀土夾雜物會與其它獨立形核的Al2O3、AlN、MnS等相互吸附,使夾雜物的尺寸增大并球化[7-8]。因此,1#,2#試驗鋼中尺寸小于1μm的微細夾雜數量減少,而尺寸大于1μm的微細夾雜數量增多,表現為球狀或近似于球狀的稀土復合夾雜。另外,在2#試驗鋼的全視場中未觀察到MnS,這說明鈰的質量分數達到0.005 1%時,鋼中的MnS夾雜物已完全變質為稀土夾雜物,且在此稀土含量下,鋼中的微細夾雜物和總的夾雜物數量均減至最少。由圖6可見,3#試驗鋼中尺寸小于1μm的微細夾雜的數量有所增加,夾雜物為Ce2O2S和CeS的復合夾雜。這是因為試驗鋼中過量的鈰含量導致的。

圖1 不同試驗鋼中夾雜物的SEM形貌Fig.1 SEMmorphology of inclusions in different tested steels

圖2 不同試驗鋼中夾雜物的尺寸分布Fig.2 Size distribution of inclusions in different tested steels

圖3 0#試驗鋼中復合夾雜物的SEM形貌及EDS譜Fig.3 SEMmorphology(a)and EDS pattern(b)of complex inclusions in 0#tested steel

圖4 1#試驗鋼中復合夾雜物的SEM形貌及EDS譜Fig.4 SEMmorphology(a)and EDS pattern(b)of complex inclusions in 1#tested steel

圖5 2#試驗鋼中復合夾雜物的SEM形貌及EDS譜Fig.5 SEMmorphology(a)and EDS pattern(b)of complex inclusions in 2#tested steel

2.2 對顯微組織的影響

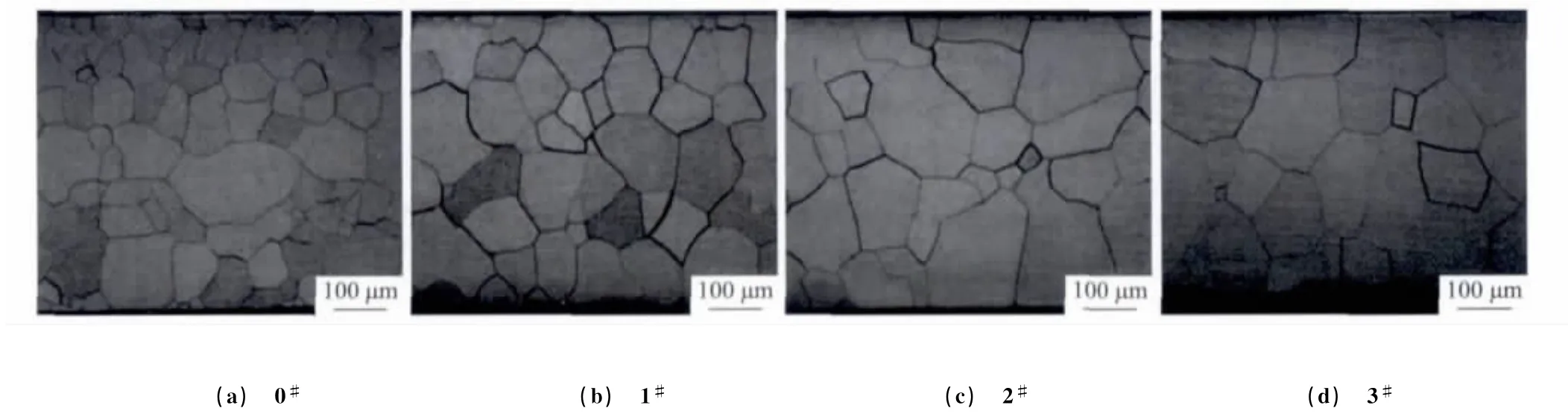

用截點法測得0#,1#,2#,3#試驗鋼中的再結晶晶粒尺寸分別為67.1,86.7,112.2,98.5μm,如圖7所示。可見,在相同的試驗條件下,再結晶晶粒尺寸隨鋼中鈰含量的增加而先增大后減小,并在鈰質量分數為0.005 1%時達到最大。根據Zener理論,抑制晶粒長大的能量與夾雜物的體積分數成正比,與夾雜物的平均晶粒半徑成反比[9],因此,在再結晶退火過程中,粒徑小于1μm的微細夾雜物能更有效地抑制晶粒長大。而2#試驗鋼中擁有最大的夾雜物平均尺寸和最小的夾雜物密度,所以其退火后可獲得最大的晶粒尺寸。

2.3 對再結晶織構的影響

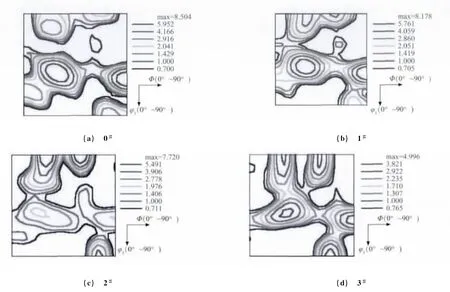

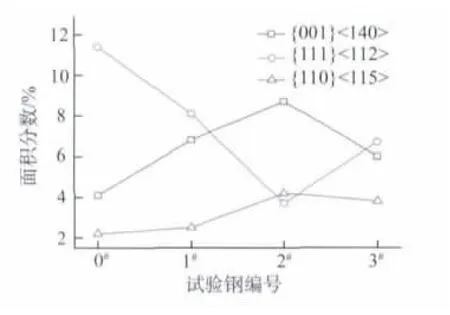

取向分布函數φ2=45°截面圖是表達無取向電工鋼板織構最具代表性的截面圖,在其中可以觀察到一系列重要的取向位置[10]。由圖8可見,所有試驗鋼的主要再結晶織構類型基本相同,只是相對取向密度的大小發生了改變,主要的再結晶織構為{001}〈140〉、{111}〈112〉和{110}〈115〉。ODF圖只能反映織構類型而不能確定其含量,為進一步分析鈰含量對不同織構組分的影響,通過TSL OIMAnalysis 6軟件處理Map圖定量計算主要再結晶織構{001}〈140〉、{111}〈112〉、{110}〈115〉的面積分數。由圖9可以看出,隨著鈰質量分數的增加,{001}〈140〉和{110}〈115〉織構的面積分數先增大后減小,{111}〈112〉織構的變化規律與之相反。這是由于無取向電工鋼在再結晶退火過程中,{111}位向的新晶粒易在夾雜物和晶界附近優先形核和長大,而夾雜物和晶粒尺寸粗化會使{100}和{110}組分加強以及{111}組分減弱[11-12]。

2.4 對磁性能的影響

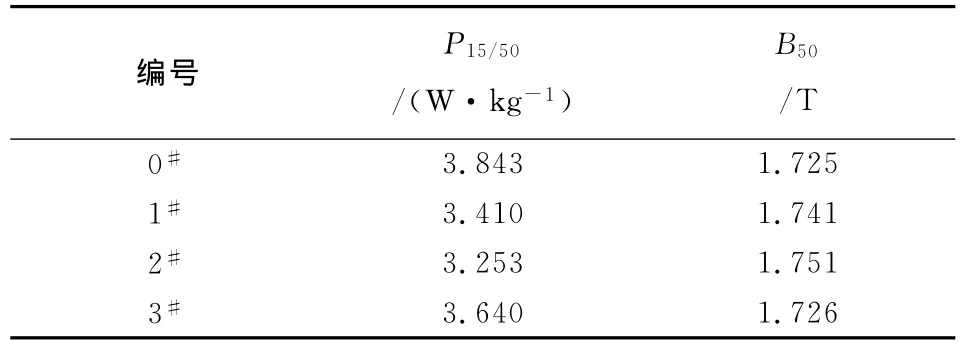

由表2可見,隨著鈰質量分數的增加,試驗鋼的鐵損先降后增,磁感應強度先增后降,2#試驗鋼的鐵損最低,為3.253W·kg-1,磁感應強度最高,為1.751T。這說明在試驗條件下,鈰的最佳質量分數為0.005 1%。

綜合之前的分析可知,鈰質量分數為0.005 1%的試驗鋼中所含微細夾雜物最少,再結晶晶粒尺寸最大,同時所含的有利織構組分最多,因此具有最好的磁性能。

圖6 3#試驗鋼中復合夾雜物的SEM形貌及EDS譜Fig.6 SEMmorphology(a)and EDS pattern(b)of complex inclusions in 3tested steel

圖7 不同試驗鋼再結晶退火后的顯微組織Fig.7 Microstructure of different tested steels after recrystallization annealing

圖8 不同試驗鋼中再結晶織構的ODF圖(φ2=45°)及取向密度分布Fig.8 ODF iamges(φ2=45°)and orientation density distributions of recrystallized texture in different tested steelsl

圖9 不同試驗鋼中主要再結晶織構的面積分數Fig.9 Cardinal recrystallized texture area percentage of different tested steels

表2 不同試驗鋼的磁性能Tab.2 Magnetic properties of different tested steels

3 結 論

(1)隨著鈰質量分數的增多,微細夾雜物的數量先減后增,再結晶組織晶粒尺寸先增后減,再結晶有利織構{100}和{110}組分先增后減,不利織構{111}組分先減后增,鐵損先減后增,磁感應強度先增后降。

(2)在試驗條件下,鈰質量分數為0.005 1%的1.2%Si無取向電工鋼中的夾雜物數量最少,再結晶晶粒尺寸最大,有利織構最多,它的磁性能最優,鐵損P15/50為3.253W·kg-1,磁感應強度B50為1.751T。

[1]王龍妹,杜挺,盧先利,等.微量稀土元素在鋼中的作用機理及應用研究[J].稀土,2001,22(4):37-40.

[2]林勤,宋波,郭興敏,等.鋼中稀土微合金化作用及應用前景[J].稀土,2001,22(4):31-36.

[3]王龍妹.稀土元素在新一代高強韌鋼中的作用和應用前景[J].中國稀土學報,2004,22(1):48-54.

[4]王小燕,劉學華.CSP開發電工鋼的現狀及其優勢[J].中國冶金,2005,(15)12:39-43.

[5]朱濤,施立發,董梅,等.CSP與傳統工藝生產無取向電工鋼的組織和織構對磁性能影響的對比分析[J].鋼鐵研究學報,2009,21(11):35-39.

[6]郭艷永,蔡開科,駱忠漢,等.鈣處理對無取向硅鋼磁性能的影響[J].北京科技大學學報,2005,27(4):427-430.

[7]李峰,劉向東,任慧平,等.稀土鑭對純凈鋼中夾雜物及抗拉強度的影響[J].機械工程材料,2008,32(12):59-62.

[8]趙曉棟,姜江,李國寶,等.鋼中大尺寸稀土夾雜物的形成動力學研究[J].中國稀土學報,2004,22(1):142-144.

[9]AKAMATSU S,SENUMA T,HASEBE M.Generalized Nb(C,N)precipitation model applicable to extra carbon steel[J].ISIJ International,1992,32(3):275-277.

[10]毛衛民,張新明.晶體材料織構定量分析[M].北京:冶金工業出版社,1995.

[11]SHIMANAKA H,IRIC T,MATSUMURA K.A new non-oriented Si-steel with texture of{100}〈0vw〉[J].Journal of Magnetism and Magnetic Materials,1980,19:63-64.

[12]何忠治,趙宇,羅海文.電工鋼[M].北京:冶金工業出版社,2012.