微動疲勞加載裝置的設計及其在典型合金上的應用

石 煒,溫衛東,崔海濤

(南京航空航天大學能源與動力學院,南京 210016)

0 引 言

航空發動機中葉片與輪盤的榫連接處存在著嚴重的微動損傷,其中微動疲勞占了很大比例[1-2],這對發動機壽命具有十分重要的影響。微動疲勞會加速構件接觸表面及表層裂紋的萌生和擴展,從而大大降低其疲勞壽命,甚至造成災難性事故[3-4]。通過對接觸副材料的合理選擇與匹配可有效減緩微動損傷[5],提高機械構件的使用性能和工作壽命。由于材料本身的性能差異,其微動疲勞特性各不相同,而充分發揮各種材料的應用潛力則需要對其微動疲勞特性進行深入分析,因此對不同材料的微動疲勞問題開展研究具有重要的工程和實際意義。

微動疲勞試驗的目的是為了深入認識微動問題、探究微動損傷機理,以及為抗微動疲勞設計提供必要的技術支持和參考依據。Neu[6]對微動疲勞試驗領域的研究現狀進行了總結,在試驗設備的設計和測試方法等方面進行了有益探討;Szolwinski等[7]認為在微動疲勞試驗中,必須要連續地控制和監測對微動損傷起關鍵作用的參數。然而迄今為止,研究者在針對各自的研究對象進行微動疲勞試驗設計時,沒有統一的規范和試驗設備及測試方法。另外,國內外對各向異性材料微動疲勞的研究較為少見,針對國產各向異性單晶高溫合金DD3和粉末高溫合金DZ125開展微動疲勞研究具有較大的挑戰性和重要意義。因此,作者設計和制造了一套采用液壓加載方式來實現施加微動疲勞法向載荷的試驗裝置,通過選取不同組合的法向、軸向載荷對航空發動機榫連接結構常用的三種不同材料配對(鈦合金TC11與TC11、單晶高溫合金DD3與粉末高溫合金FGH95以及定向凝固高溫合金DZ125與FGH95)進行微動疲勞試驗,并對TC11、DD3和DZ125材料微動疲勞失效的基本特征進行了研究。

1 試樣制備與試驗方法

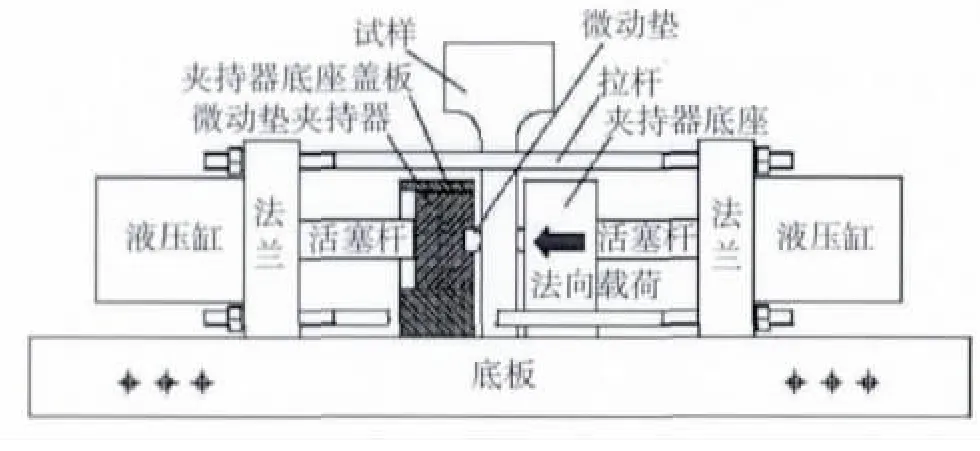

采用單卡頭式[6-8]接觸形式在SDS50型全數字電液伺服動靜萬能試驗機上搭建和設計微動疲勞橫向加載裝置試驗平臺,由于液壓加載穩定性好,所提供的加載作用力范圍大,而且不易受外界因素干擾,因此采用四根光桿連接兩個液壓缸來實現法向載荷的加載,橫向加載裝置的示意如圖1所示。

圖1 微動疲勞試驗橫向加載裝置示意Fig.1 Loading scheme of fretting fatigue test apparatus

將微動試樣夾緊在SDS50型疲勞試驗機的上下夾頭內,其所受軸向載荷由疲勞試驗機提供。微動墊對稱布置在試樣左右兩側,其所受法向載荷由液壓缸內的液壓油提供。兩側的液壓缸水平布置在底板上,底板與液壓缸整體構成了橫向加載裝置。底板左右外緣布置有通孔,方便角鐵與疲勞試驗機的左右立柱相連。橫向加載裝置與疲勞試驗機一起構成了微動疲勞試驗裝置。

當左側(右側)液壓缸內充滿液壓油時將推動活塞桿向右(向左)運動,頂緊夾持器底座和蓋板構成的滑腔內部的微動墊夾持器向右(向左)運動,直至微動墊壓緊在試樣的左右兩側。由于作用力與反作用力的影響,左側液壓缸將受到向左的水平推力作用,右側液壓缸則受到向右的水平推力作用。為使疲勞試驗機不受水平方向作用力的影響,采用4根拉桿將兩個液壓缸的法蘭通過螺栓直接相連,液壓缸、法蘭、活塞桿以及拉桿整體形成一個封閉的力系框架結構。因此,整個封閉力系框架結構內的兩側液壓缸受到的水平推力將被4根拉桿分擔掉,每根拉桿兩端受到大小相等的水平拉力作用而保持平衡狀態,保證了液壓缸所提供的法向載荷穩定地施加在微動墊上。

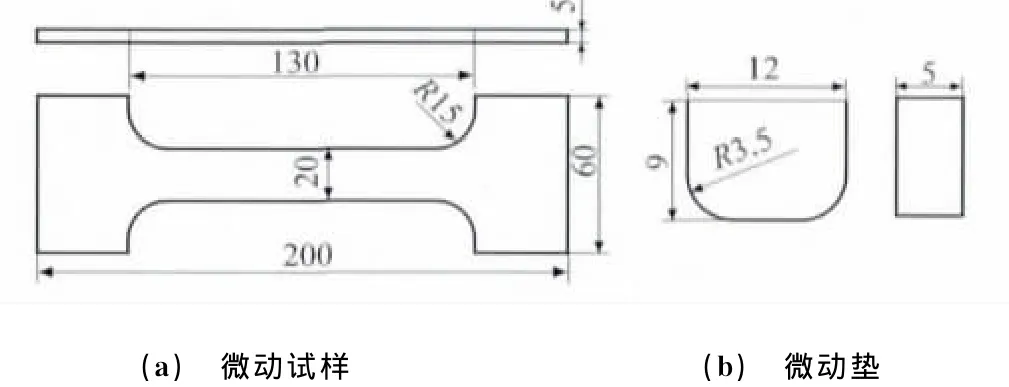

試驗用微動試樣(TC11、DD3和DZ125合金)和微動墊(TC11和FGH95合金)均采用線切割加工,其中DD3和DZ125合金試樣(化學成分見文獻[10],采用鑄造工藝制得)的軸向沿晶體的生長方向,微動試樣和微動墊的性能參數見航空材料手冊[9-11]。試樣采用被廣大微動疲勞研究者所接受的“狗骨頭”形狀的試樣[12-13],微動墊則采用兩端帶圓弧的光滑平壓頭,它們的幾何尺寸如圖2所示。另外軸向載荷的應力比R=0.1,并且每種試樣在相同工況下的有效試驗根數均不少于3根。

圖2 微動試樣及微動墊的幾何尺寸Fig.2 Size of fretting sample(a)and fretting pad(b)

微動疲勞試驗結束后,使用KH-7700型數字式三維視頻顯微鏡觀察斷口形貌,微動試樣水平放置,將裂紋萌生區域(即微動試樣與微動墊的接觸表面)置于觀測平面的最下方,對微動損傷區域進行觀察,并從下向上按微動疲勞源區和裂紋擴展區的順序觀察相應區域的斷口形貌。

2 試驗結果與討論

2.1 微動疲勞壽命

三種材料分別選取5種相同的載荷配對方案進行微動疲勞試驗,結果發現每種工況下微動疲勞裂紋均萌生在微動墊和微動試樣的接觸區域,并且在微動試樣斷口上目視可見與典型普通疲勞斷口相同的貝紋線,這說明微動疲勞現象在自行設計研發的微動疲勞試驗裝置上得以復現,說明該裝置性能良好,并且試樣在法向應力、循環應力和切向摩擦應力的共同作用下發生了微動,微動的存在降低了其疲勞性能。TC11、DD3和DZ125合金微動試樣的試驗結果如表1所示。

表1 三種材料在不同工況下的微動疲勞壽命Tab.1 Fretting fatigue life of three kinds of materials under differnet conditions

圖3 TC11微動試樣的斷口形貌Fig.3 Fracture of TC11fretting fatigue sample

由表1可以看出:1)軸向載荷是三種材料微動疲勞壽命最主要的影響因素,即在相同的法

向載荷作用下,隨著軸向載荷的增大,微動疲勞壽命降低,這說明疲勞載荷引起了接觸表面間的滑移,最終導致微動損傷;2)在相同的軸向載荷作用下,法向載荷對三種材料微動疲勞壽命的影響不如軸向載荷的明顯,這與微動過程中微動損傷的加劇或減緩難以分析有關;3)從整體來看,DD3和DZ125合金沿晶體生長方向的抗微動疲勞性能優于TC11合金的;4)在相同的工況下,TC11合金的微動疲勞壽命最短,DD3合金和DZ125合金的微動疲勞壽命均高于TC11合金的,這說明與各向同性材料相比較,各向異性材料的微動損傷較小;5)在3種工況下,DZ125合金的微動疲勞壽命高于DD3合金的;6)工況C下DD3合金的微動疲勞壽命最長,為127 724周次;7)工況D下TC11合金的微動疲勞壽命最短,為12 856周次。

2.2 斷口形貌

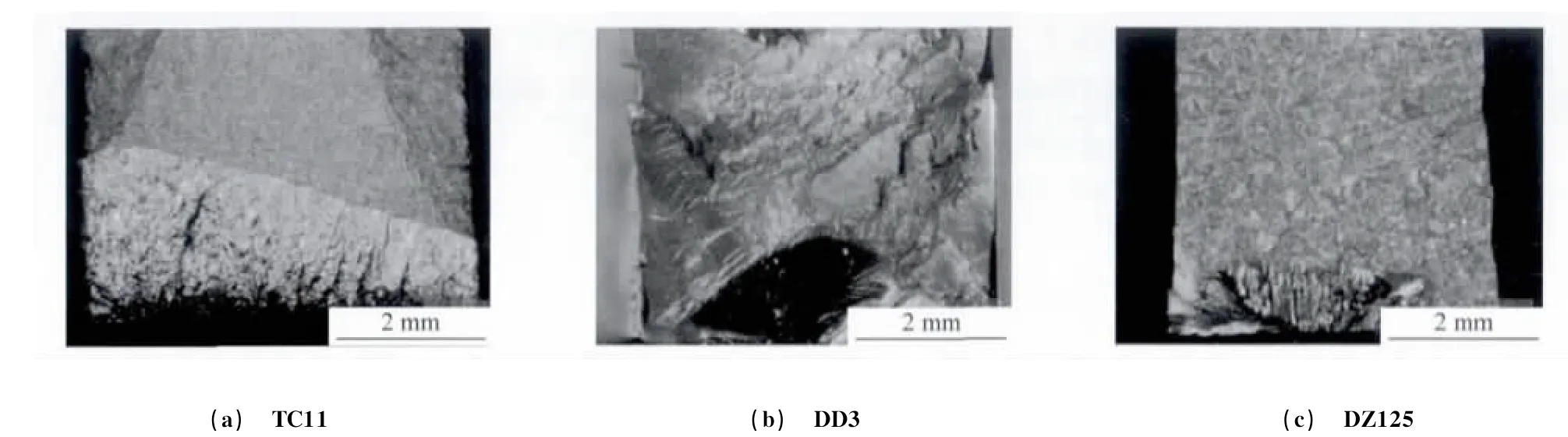

由圖3可見,TC11合金試樣上的一系列疲勞條紋與接觸表面大致呈60°角。為便于觀察,沿水平方向拍攝斷口的整體形貌,并將微動疲勞裂紋萌生區域置于右側。DD3和DZ125合金試樣斷口形貌的處理方式與TC11的相同。

TC11、DD3和DZ125合金試樣的微動疲勞裂紋萌生區、擴展區以及整體形貌如圖4~6所示,其中圖6所示試樣的截面尺寸為20mm×5mm。

從三種合金試樣的斷口形貌來看,有以下相同點:1)微動疲勞裂紋均萌生于試樣與微動墊的接觸區域,并且接觸表面有磨損,目視可見貝紋線,說明材料發生了疲勞斷裂;2)裂紋萌生區均較小,顏色較暗,可見典型的黑色微動斑,說明表面有氧化物形成,并且接觸區域的溫度曾經顯著升高,使材料發生了軟化或重新結晶,影響了隨后的微動損傷過程;3)由于磨損的作用,裂紋萌生區附近均可見微動斑和磨屑生成,接觸面間有磨屑起作用說明微動疲勞造成了材料的失效;4)斷口的整體形貌上均可見多個疲勞源,且往往成線狀,是典型的疲勞裂紋特征。不同點:1)TC11和DD3合金試樣的整個斷面參差不齊,而DZ125合金試樣的整個斷面較為平整;2)TC11,DD3,DZ125合金試樣的疲勞條紋與接觸表面分別約呈60°,45°,90°角。這兩個不同點主要與材料特性有關。

圖4 不同合金試樣微動疲勞裂紋萌生區的形貌Fig.4 Morphology of fretting fatigue crack initiation region of different alloy samples

圖5 不同合金試樣微動疲勞裂紋擴展區的形貌Fig.5 Morphology of fretting fatigue crack propagation region of differnt alloy samples

3 結 論

(1)設計了一套微動疲勞加載裝置,選用液壓加載實現了法向載荷的施加,并且完成了TC11、DD3和DZ125合金試樣的微動疲勞試驗,結果表明試驗裝置性能良好。

(2)在法向應力、循環應力和切向摩擦應力的共同作用下,三種材料的微動疲勞裂紋均出現在試樣與微動墊的接觸區域。

(3)微動疲勞裂紋萌生區域表面有微動斑和磨屑生成,裂紋擴展區可見大量細小的、相互平行的并且與接觸表面大致呈一定角度的一系列疲勞條紋,以及不同的斷面特征,說明微動疲勞引起了不同程度的微動損傷,進而造成失效。

(4)在相同的試樣幾何尺寸、表面加工狀況以及載荷條件下,沿晶體生長方向上的各向異性材料DD3和DZ125合金的微動疲勞壽命要比各向同性材料TC11合金的高。

[1]何明鑒.機械構件的微動疲勞[M].北京:國防工業出版社,1994.

[2]衛中山,王珉,李亮,等.TC4合金微動疲勞損傷研究[J].機械工程材料,2006,30(1):30-32.

[3]周仲榮.關于微動磨損與微動疲勞的研究[J].中國機械工程,2000,11(10):1146-1150.

[4]徐進,閻兵,周仲榮,等.一種典型齒形緊配合面微動損傷機理研究[J].中國機械工程,2002,13(17):1452-1454.

[5]朱旻昊,羅唯力,周仲榮.表面工程技術抗微動損傷的研究現狀[J].機械工程材料,2003,27(4):1-3.

[6]NEU R W.Progress in standardization of fretting fatigue terminology and testing[J].Tribology International,2011,44:1371-1377.

[7]SZOLWINSKI MP,FARRIS T N.Observation,analysis and prediction of fretting fatigue in 2024-T351aluminum alloy[J].Wear,1998,221:24-36.

[8]ASTME2789-2010.Standard guide for fretting fatigue testing[S].

[9]《中國航空材料手冊》編輯委員會.鈦合金 銅合金中國航空材料手冊,第4卷[M].北京:中國標準出版社,2001.

[10]《中國航空材料手冊》編輯委員會.變形高溫合金 鑄造高溫合金中國航空材料手冊,第2卷[M].北京:中國標準出版社,2001.

[11]《中國航空材料手冊》編輯委員會.粉末冶金材料 精密合金與功能材料中國航空材料手冊,第5卷[M].北京:中國標準出版社,2001.

[12]FARRIS T N,MURTHY H.Fundamentals of fretting applied to anisotropic materials:High-temperature fretting fatigue of single-crystal nickel[R].[2012-12-07].http://www.stormingmedia.us/64/6422/A642254.html.

[13]ARORA P R,JACOB MS D,SAPUAN MS,et al.Experimetal evaluation of fretting fatigue test apparatus[J].International Journal of Fatigue,2007,29:1328-1338.