不同材料壓印接頭的拉剪性能和疲勞性能

鄭俊超,何曉聰,許競楠,曾 凱,丁燕芳

(昆明理工大學機電工程學院,昆明 650500)

0 引 言

隨著汽車輕量化要求的不斷提高,發達國家汽車制造業在保證汽車強度和安全性不降低的前提下,嘗試用鋁合金、鎂合金等新型薄板輕質材料代替鋼板應用于汽車車身。但是傳統連接工藝在連接這些輕質材料時面臨著巨大困難,而連接質量的好壞將直接決定汽車的安全性以及輕量化是否成功,所以這對各種輕質材料間或與異種板料間連接提出了新的挑戰。

壓印連接技術使這一難題得到了很好的解決,作為一種能夠有效連接新型輕質薄板材料的冷擠壓連接工藝,因其具有工序簡單、易實現自動化生產、高效環保、符合未來綠色工業的發展趨勢等諸多優勢,將成為新型節能汽車制造的一種重要連接技術。

近年來,國內外學者在壓印連接技術方面取得了較多研究成果。何曉聰[1]研究了變差系數法在預測壓印接頭強度方面的應用,得出變差系數法在產品質量評估等方面具有重要意義;Mucha[2]研究了模具幾何尺寸以及壓印連接過程中諸如沖壓力等參數對連接接頭強度的影響;Carboni[3]等在不同連接點排布結構、不同應力比下對接頭進行了疲勞試驗,并結合顯微分析及有限元方法,得出搭接結構時,縱向壓印連接點排布與橫向連接點排布的疲勞壽命差異不大,疲勞失效位置位于上、下板結合的較高應力集中區域;Kim[4]在0.1應力比下針對不同幅值做了疲勞試驗,得出壓印接頭在50%的最大破壞力左右時達到疲勞極限。

目前對于壓印接頭疲勞性能的研究均是用整體式下模制備的壓印接頭試樣,而分體式下模壓印接頭疲勞性能的試驗研究尚未見報道。因此,作者采用分體式下模壓印連接設備,分別對SPCC鋼和5052鋁合金進行壓印連接,然后對兩種材料的壓印接頭進行拉剪試驗,并根據汽車行駛中的振動頻率,在不同載荷水平下分別對兩種壓印接頭進行疲勞試驗,研究了分體式下模壓印接頭的承載能力及失效機理,并探討其運用于車身次承載結構的可行性;最后借助有限元軟件探討了仿真分析疲勞強度的可行性。

1 試樣制備與試驗方法

1.1 試樣制備

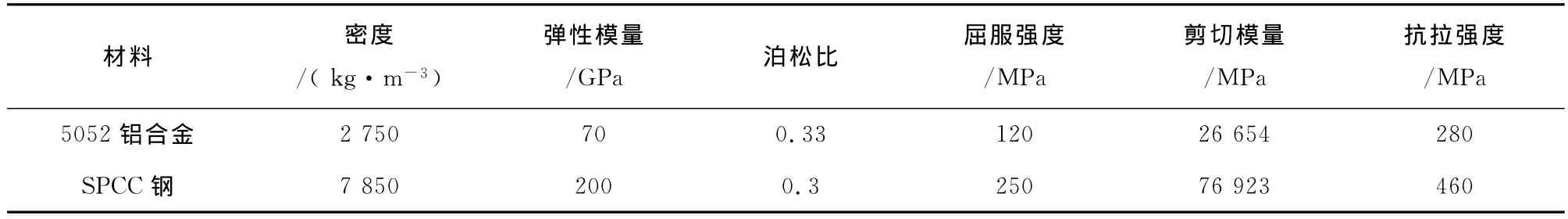

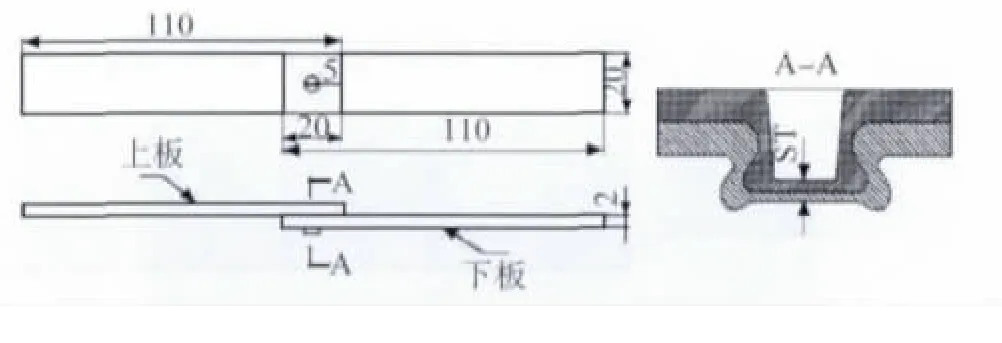

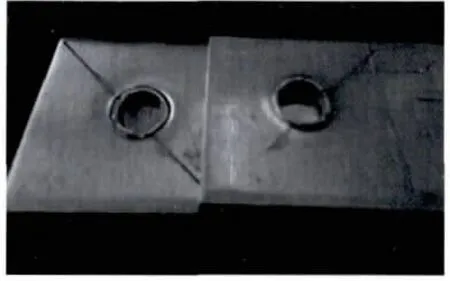

在RIVCLINCH 1106P50型壓印連接設備上分別對SPCC鋼和5052鋁合金薄板進行壓印連接,如圖1所示,這兩種材料的相關參數如表1所示。制備SPCC鋼壓印接頭時選用的上模為SR5210,下模為SR60310,上、下板料的尺寸均為110mm×20mm×1mm,搭接部分長20mm;制備鋁合金壓印接頭時選用的上模為SR5010,下模為SR60314,上、下板料的尺寸均為110mm×20mm×2mm,搭接部分長20mm。設定工作壓力均為0.6MPa,相應的連接力為50kN。

表1 試驗材料參數Tab.1 Material parameter

圖1 壓印連接接頭示意Fig.1 Schematic diagram of clinched joint

每種試驗材料各制備12個試樣,在試樣制備過程中,嚴格控制鋼壓印接頭的底厚(ST值)為0.65mm,鋁合金壓印接頭的底厚為1.4mm。

1.2 試驗方法

分別從每組壓印連接接頭試樣中取出6個用于拉剪試驗,以便設計疲勞試驗的載荷分級。用MTS landmark型疲勞試驗機進行靜載拉剪試驗,在TestWorks軟件中設置拉伸速度為5mm·min-1。考慮到單搭試樣夾持后會產生作用力不在同一軸線上的情況,需在夾持端添加相應厚度的墊片以保證力的對中。

當車輛在路面上行駛時,其產生振動的輸入激勵一般由不平路面、發動機以及傳動系統等共同激勵組成,在常規車速下,不平路面激勵的頻率范圍為0.33~28.3Hz,在車輛行駛平順性振動分析時主要考慮30Hz以下的振動[5]。因此設定汽車行駛時壓印接頭的振動頻率為20Hz。根據靜載拉剪試驗結果的平均值,在正弦波載荷和恒定的載荷比r(0.5)下,分別采用6 種不同的載荷水平:70%,75%,80%,85%,90%,95%的最大破壞力,用 MTS landmark型疲勞試驗機進行疲勞試驗,記錄試驗斷裂循環次數N。由于目前壓印接頭的疲勞數據相對較少,所以以國際焊接學會制定的鋼結構設計規范[6]的焊接接頭疲勞壽命500萬次為參照,設定SPCC鋼壓印連接接頭的循環基數為500萬次,而鋁合金焊接接頭的疲勞強度為鋼接頭的1/3~2/3[7],故設定鋁合金壓印連接接頭的循環基數為200萬次。當試樣的位移變化量相對穩定循環周次時的位移變化達到350%時,認為試樣失效。

2 試驗結果與討論

2.1 拉剪性能

由圖2可見,拉伸過程中,在逐漸增大的拉伸力作用下,SPCC鋼壓印接頭試樣在上板金屬流動形成的頸狀部位被撕裂。

圖2 SPCC鋼壓印接頭試樣在拉剪試驗中的破壞過程Fig.2 Failure process of SPCC clinched joint sample during tension-shear test

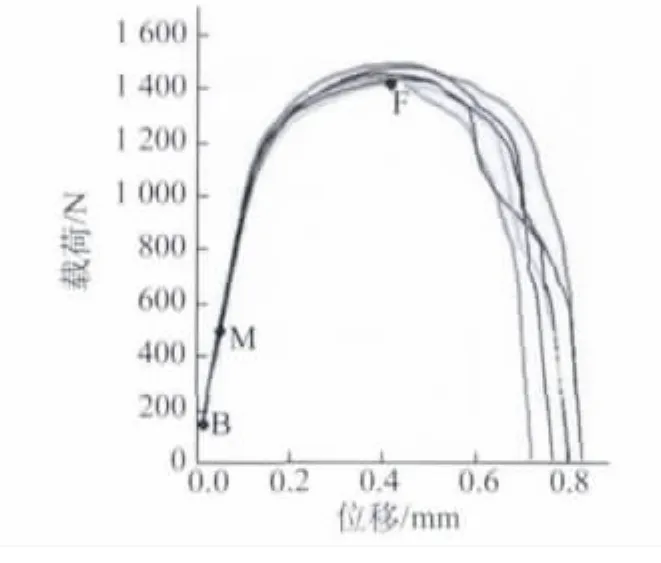

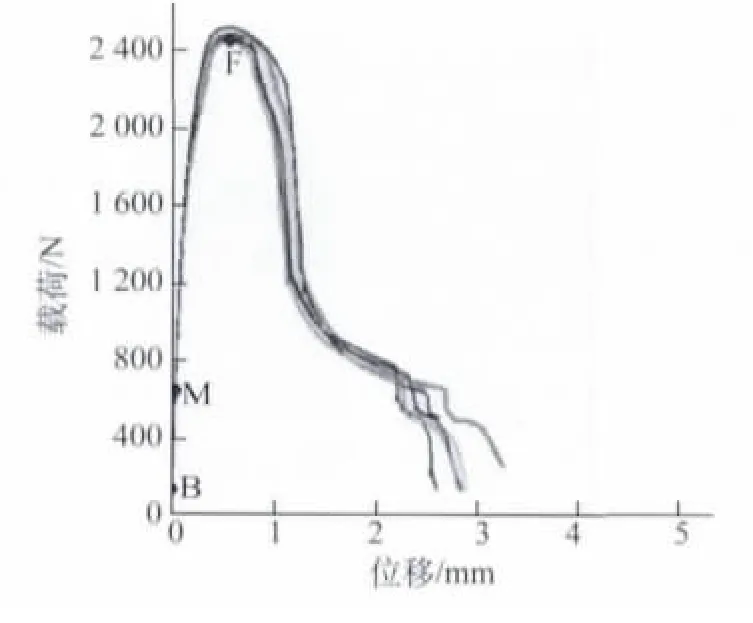

從圖3可見,6個鋁合金壓印接頭試樣的拉剪載荷-位移曲線相對集中,證明試驗數據可靠;在拉伸剛開始時,有彈性變形的直線階段,塑性變形的屈服階段不明顯,屈服之后有一段較緩且較平的階段,然后曲線快速降低,直至試樣斷裂。

圖3 5052鋁合金壓印接頭試樣拉剪載荷-位移曲線Fig.3 Tension-shear load vs displacement for 5052aluminun alloy clinched joint

從圖4可看出,6個鋁合金壓印接頭試樣的失效形式均為上板頸部被拉斷,壓印接頭主要承受剪切載荷,其失效模式為剪切失效。由此可推斷壓印接頭在承受拉剪力時,最大應力出現在上、下板結合的頸部區域。

圖4 5052鋁合金壓印接頭試樣拉剪失效形貌Fig.4 Tension-shear failure morphology of 5052aluminun alloy clinched joints sample

從圖5可以看出,6個鋼壓印接頭試樣的拉剪載荷-位移曲線也相對集中,試驗數據可靠。拉伸剛開始時有彈性變形的直線階段,塑性變形的屈服階段不明顯,屈服之后未如鋁合金一樣有一段較緩且較平的階段,而是直接達到最大載荷后迅速降低,直至斷裂。

圖5 SPCC鋼壓印接頭試樣的拉剪載荷-位移曲線Fig.5 Tension-shear load vs displacement for SPCC steel clinched joint

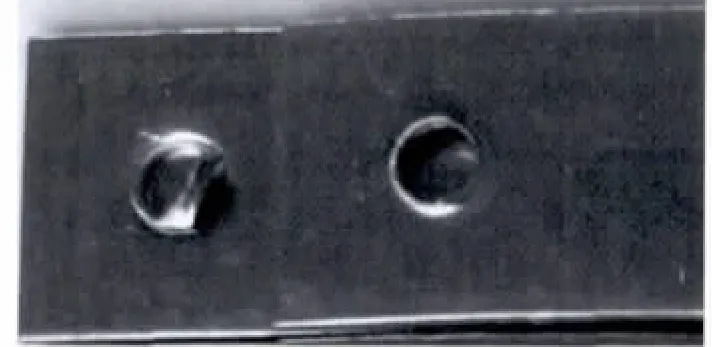

從圖6可見,鋼壓印接頭拉剪試驗的失效形式均為上板頸部被拉斷,同時接頭的互鎖部分從下板中剝離,壓印接頭失效模式兼有剪切失效和剝離失效。

圖6 SPCC鋼壓印接頭試樣的拉剪失效形貌Fig.6 Tension-shear failure morphology of SPCC steel clinched joints sample

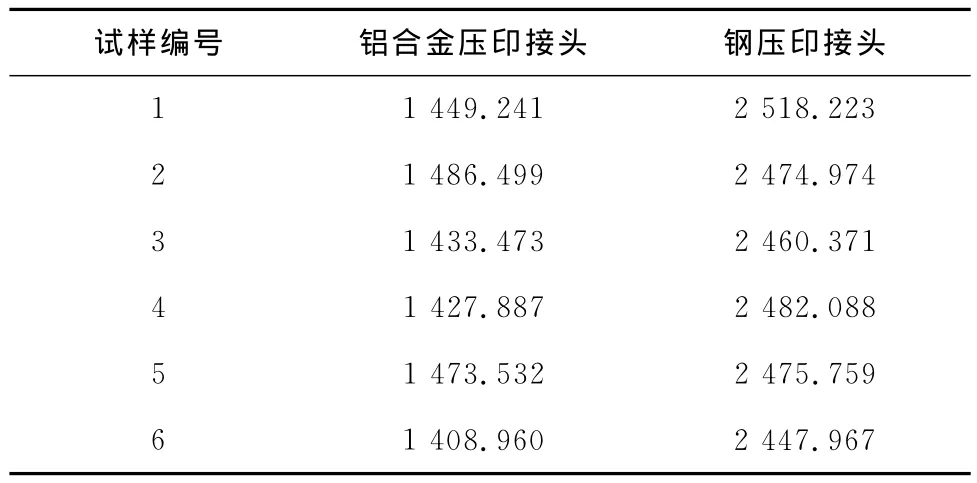

各試樣的最大破壞載荷見表2,由此計算出鋁合金壓印接頭靜載破壞力(Fa)的平均值為1 446.599N,標準差29.2;鋼壓印接頭靜載破壞力(Fs)的平均值為2 476.56N,標準差23.87。說明該批試樣數據分散性較小,用來做疲勞試驗結果可靠。

2.2 疲勞性能

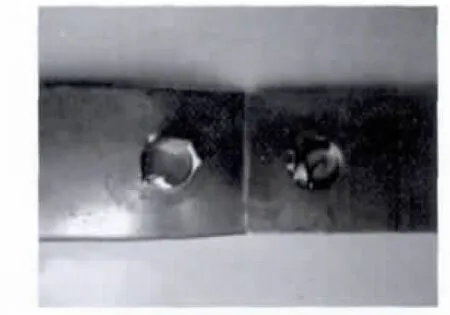

從圖7可以看出,在疲勞試驗過程中,SPCC鋼壓印接頭在軸向交變載荷作用下達到一定的循環次數后,在接頭的盲孔邊緣出現了宏觀裂紋,并沿垂直于載荷方向不斷延伸。由圖8可見,斷裂最后發生在板材的接頭處,其斷裂方式與拉伸時完全不同,互鎖部分剝離的同時,頸部被撕裂,形成不規則的毛邊,而拉伸斷裂的頸部則是比較規則的剪斷。

表2 各試樣在拉剪試驗中的最大載荷Tab.2 Maximum load of different samples during tension-shear experiment N

圖7 SPCC鋼壓印接頭的疲勞裂紋形貌Fig.7 Fatigue crack of SPCC steel clinched joint

圖8 SPCC鋼壓印接頭的疲勞失效形貌Fig.8 Fatigue failure morphology of SPCC steel clinched joint

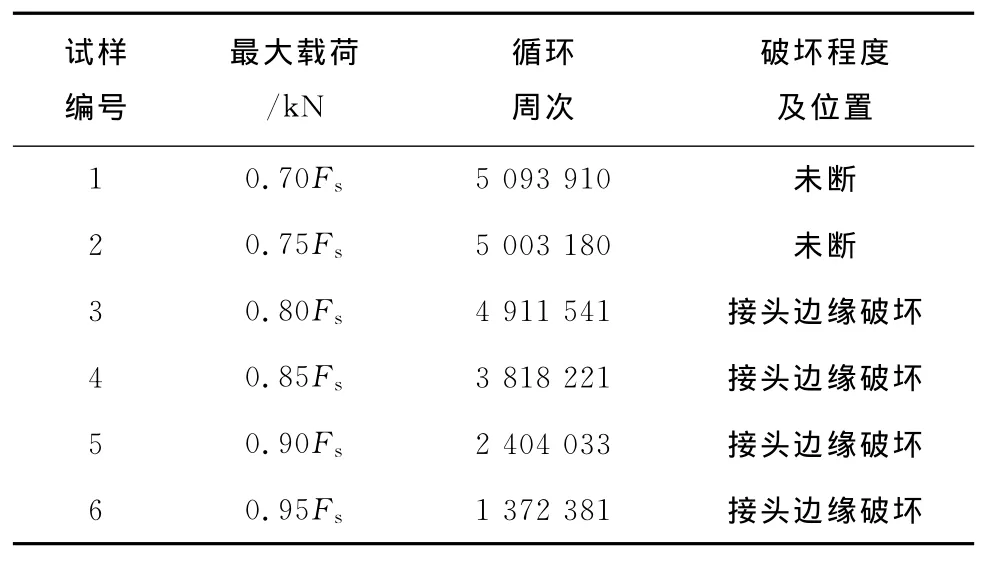

由表3可見,在給定的載荷比(0.5)下,載荷水平越小,其疲勞壽命越長;SPCC鋼壓印接頭在0.75Fs下的疲勞壽命已超過500萬次,可以認為低于0.75Fs情況下試樣將不會破壞,與鋼焊接接頭規范設計的疲勞壽命相當。

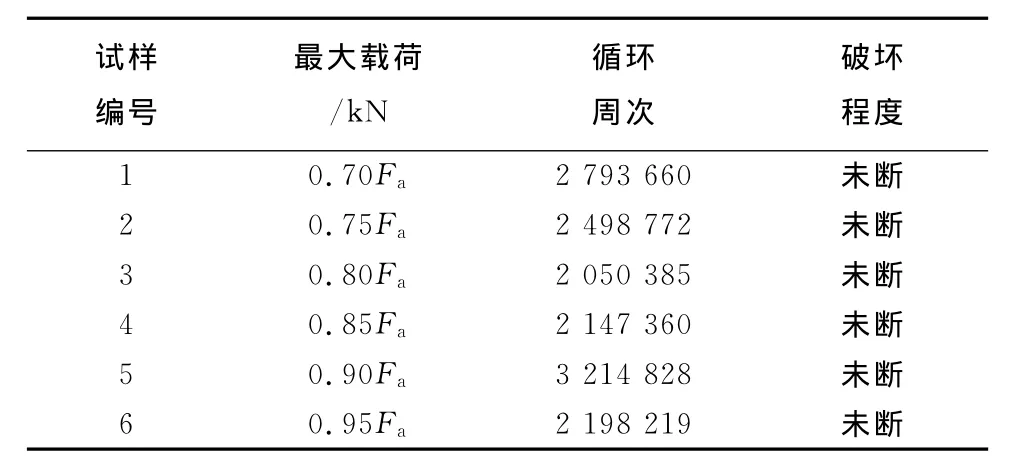

由表4可見,循環次數超過200萬次后鋁合金壓印接頭均未損壞,即使是接近最大靜載破壞力時,其疲勞壽命仍能保證在200萬次以上,高于鋁合金焊接接頭的疲勞壽命。這說明鋁合金壓印連接接頭具有良好的疲勞性能,其應用于車身次承載結構時,疲勞強度可以得到保證。

表3 SPCC鋼壓印接頭的疲勞壽命Tab.3 Fatigue life of SPCC steel clinched joint

表4 5052鋁合金壓印接頭的疲勞壽命Tab.4 Fatigue life of 5052aluminium alloy clinched joint

3 結 論

(1)5052鋁合金壓印接頭在靜載下的破壞形式均是從上、下板接觸擠壓的頸部發生斷裂;SPCC鋼壓印接頭則是在上、下板接觸擠壓的頸部發生斷裂的同時發生剝離失效,說明壓印接頭的拉伸強度主要和上板的頸部強度有關。

(2)SPCC鋼壓印接頭在疲勞試驗達到一定的循環次數后,宏觀裂紋出現在接頭的盲孔邊緣,并沿垂直于載荷方向不斷延伸,最后,在板材的接頭處發生斷裂,其斷裂方式與拉伸時完全不同;SPCC鋼壓印接頭在0.75Fs下的疲勞壽命已超過500萬次,與鋼焊接接頭的疲勞壽命相當;而鋁合金壓印接頭每種載荷水平下的循環周次都可以達到200萬次,高于鋁合金焊接件的疲勞壽命,這說明壓印連接應用于車身次承載結構具有可行性。

[1]HE X.Coefficient of variation and its application to strength prediction of clinched joints[J].Advanced Science Letters,2011,4(4/5):1757-1760.

[2]MUCHA J.The analysis of lock forming mechanism in the clinching joint[J].Materials and Design,2011,32:4943-4954.

[3]CARBONI M,BERETTA S,MONNO M.Fatigue behavior of tensile-shear loaded clinched joints[J].Engineering Fracture Mechanics,2006,73:178-190.

[4]KIMH.Fatigue strength evaluation of the clinched lap joints of a cold rolled mild steel sheet[J].Journal of Materials Engi-neering and Performance,2013,22(1):1-6.

[5]李小亮.虛擬激勵法下汽車行駛平順性振動仿真分析[D].武漢:武漢理工大學,2011.

[6]XIII-1539-96/XV-845-96Recommendations on fatigue design of welded joints and components[S].

[7]許海生,楊新岐,耿立艷,等.鋁合金焊接接頭疲勞強度試驗研究[J].機械強度,2006,28(3):442-447.