不同應變比下GH3030合金的高溫低周疲勞行為

張仕朝,于慧臣,李 影

(北京航空材料研究院,航空材料檢測與評價北京市重點實驗室,先進高溫結構材料國防科技重點實驗室,北京 100095)

0 引 言

GH3030合金是80Ni-20Cr固溶強化型高溫合金,在800℃以下具有良好的熱強性和塑性,并具有良好的抗氧化、熱疲勞、冷沖壓和焊接工藝性能。該合金經固溶處理后為單相奧氏體,使用過程中組織穩定,主要應用于在800℃以下工作的渦輪發動機燃燒室部件,以及在1 100℃以下要求抗氧化、承受很小載荷的其它高溫部件[1]。現有文獻對它的研究主要集中于生產過程中的成分控制以及焊接性能、涂層防護等方面[2-5];王攀等[6]認為微量元素鋁的添加能在一定范圍內提高GH3030合金的室溫拉伸性能。

在實際服役條件下,航空發動機中的熱端部件由于長期承受高溫及復雜交變載荷的作用,容易產生高應力(應變)水平的低周疲勞損傷現象,因此高溫應變疲勞所造成的損傷成為了影響此類構件使用壽命的一個不容忽視的因素。目前,關于GH3030合金在軸向加載和非對稱疲勞載荷作用下疲勞性能差異的報道很少[7]。因此,作者在600℃、不同應變比(-1和0.1)下對該合金進行了低周疲勞試驗,研究了應力-應變滯后回線、循環應力響應行為、應變壽命以及斷口形貌,有助于更加全面和深入地了解GH3030合金的高溫低周疲勞行為,以期為合金的實際應用提供支持。

1 試樣制備與試驗方法

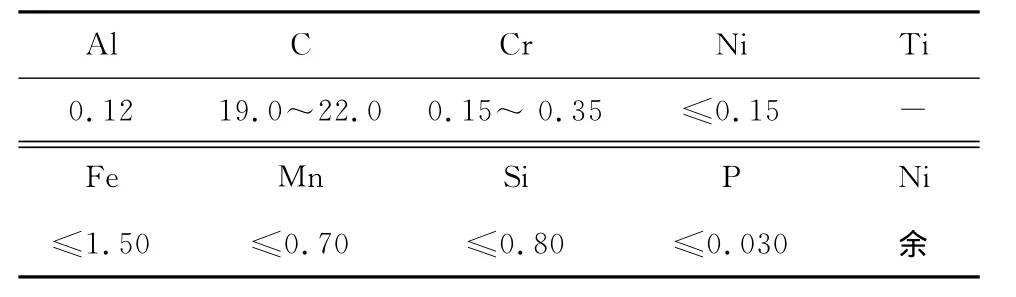

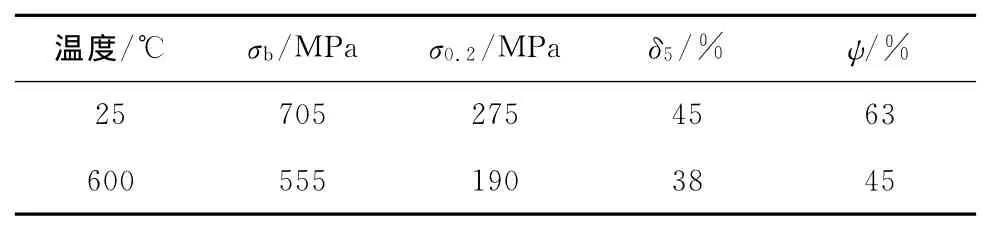

試驗所用材料為高溫合金GH3030鍛件,其化學成分見表1[1]。熱處理(1 000℃保溫125min,空冷)后,其拉伸性能如表2所示。

表1 GH3030合金的名義化學成分(質量分數)Tab.1 Nominal chemical composition of GH3030superalloy(mass) %

表2 GH3030合金在不同溫度下的拉伸性能Tab.2 Tensile properties of GH3030superalloy at different temperatures

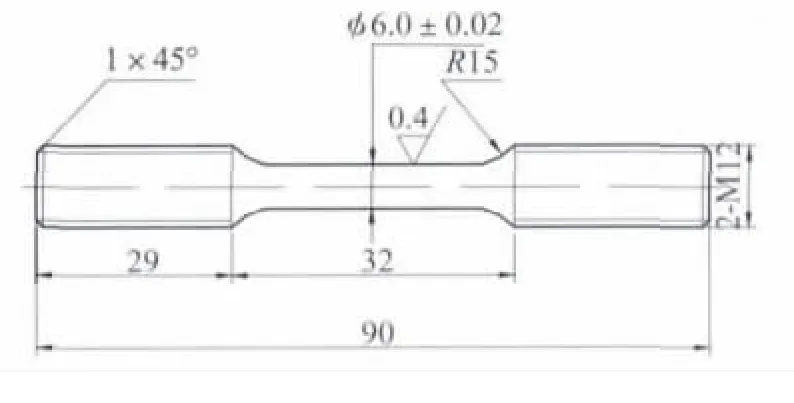

在EHF-EA10型液壓伺服疲勞試驗機上,按GB/T 15248-2008《金屬材料軸向等幅低循環疲勞試驗方法》進行低周疲勞試驗。采用軸向應變控制,低周疲勞試樣尺寸如圖1所示。引伸計的標距為12mm,通過石英刀口與試樣接觸測試標距內的應變,載荷波形為三角波,應變比R為-1和0.1,應變范圍Δεt為0.4%~1.44%,試驗溫度為600℃,通過爐內電阻絲輻射加熱試樣,由分布于標距附近的熱電偶監控制溫度,溫度波動控制在±2℃之內。試驗數據的采集由計算機完成,各試驗均進行至試樣斷裂為止。斷裂后的試樣經超聲波清洗后,采用JSM5600LV型掃描電鏡(SEM)觀察斷口形貌。

圖1 低周疲勞試樣的尺寸Fig.1 Size of low cycle fatigue sample

2 試驗結果與討論

2.1 應力-應變滯后回線

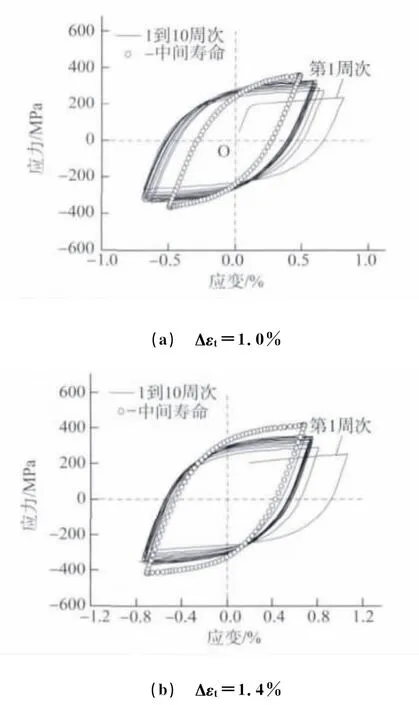

圖2 GH3030合金在應變比為-1和不同應變范圍下的應力-應變滯后回線Fig.2 Stress-strain loops of GH3030superalloy at strain ratio of-1and different strain ranges

由圖2可以看出,應變比為-1時,其應力-應變滯后回線的循環過程為,在第一個循環先被拉到一個大的應變量,此時材料已產生了較大的不可恢復的塑性變形,前幾個循環應力的變化情況顯示出材料在循環狀態下的硬化或軟化狀態,隨著循環的進行,達到設定的應變量(如圖中中間壽命環所示)時,循環穩定,滯后回線基本沿“O”點對稱。

由圖2,3可以看出,應變比為0.1時,應變控制的低周疲勞試驗過程與應變比為-1時的相似,滯后回線的形狀也比較接近,只是應變比為0.1的滯后回線沿應變軸進行了平移。在相同應變范圍下,穩定滯后回線包圍的面積很接近,從能量的觀點來看,不同應變比下循環所需的能量是接近的。

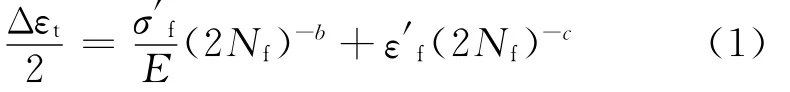

2.2 循環應力響應行為

試驗過程中,對每一給定的應變幅(Δεt/2)記錄應力值隨循環周次的變化情況。循環應力范圍Δσ隨循環周次的變化(即循環應力響應)從宏觀上反映了合金在不同溫度及其它試驗條件下的應變硬化或軟化行為。由圖4(a)可見,應變比為-1時,在較高的外加應變范圍(0.5%~1.4%)下,GH3030合金均表現出明顯的循環硬化現象,這是由于在疲勞循環變形過程中,位錯間以及位錯與析出相間的交互作用均會對位錯運動產生強烈的阻礙作用,使位錯塞積,這就必須增大外加載荷才能維持應變恒定,從而導致循環應力增加,即發生循環應變硬化;在低應變范圍(0.4%)時,GH3030合金則顯示出了先軟化后硬化的特征,但硬化不是很明顯,軟化現象的發生可能是因為預變形的金屬繼續承受循環變形時,位錯結構不再發生變化,而這些結構的精細參數會有大的變化。對于胞狀結構,胞壁將連續變薄,且胞內位錯密度不斷降低,對于已變形的面滑移材料,循環過程中也會發生位錯密度的降低,出現循環軟化現象[8]。由圖4(b)可以看出,應變比為0.1時,在較高的應變范圍(0.63%~1.44%)和低應變范圍(0.45%)下,GH3030合金表現出的應力響應關系與應變比為-1時的相似。另外,圖4中還出現了應力突然下降的階段,這是因為材料經過多次循環變形后,出現了疲勞損傷而進入了裂紋失穩擴展階段。

圖3 GH3030合金在應變比為0.1和不同應變范圍下的應力-應變滯后回線Fig.3 Stress-strain loops of GH3030superalloy at strain ratio of 0.1and different strain ranges

2.3 疲勞壽命

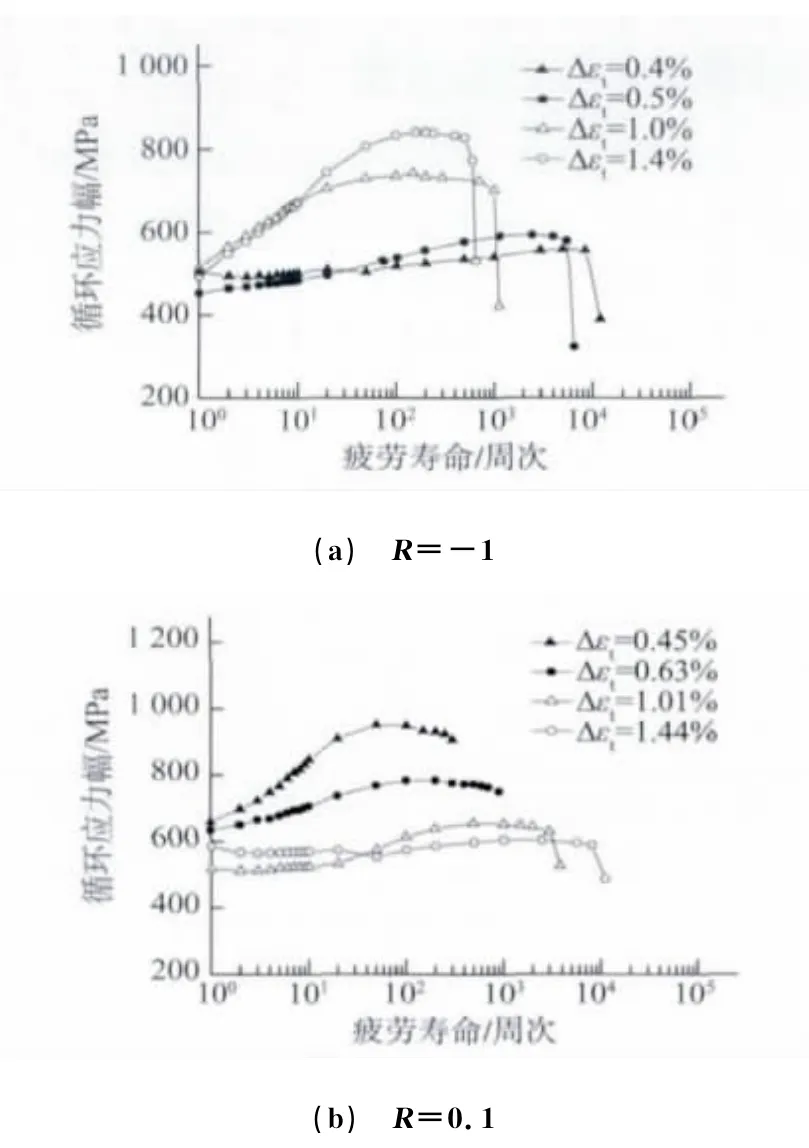

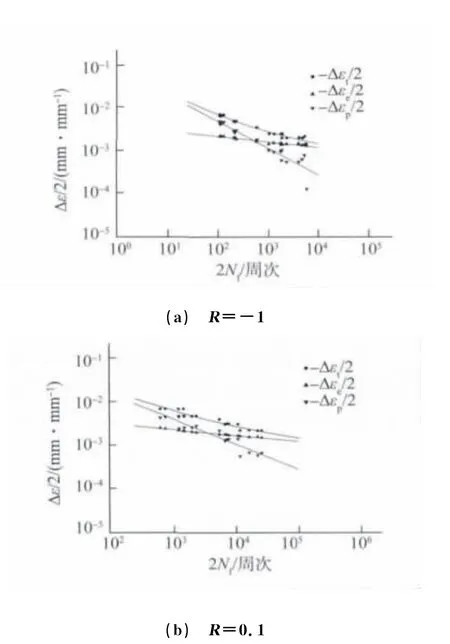

對于應變控制的低周疲勞試驗,應變幅Δεt/2與疲勞壽命Nf可用 Manson-Coffin[9]關系式表示:

圖4 GH3030合金在不同應變比和不同應變范圍下的循環應力響應曲線Fig.4 Cyclic stress response curves for GH3030superalloy at different strain ratios and different strain ranges

式中:σ′f為疲勞強度系數;ε′f為疲勞延性系數;2 Nf為斷裂時的載荷反向周次;b為疲勞強度指數;c為疲勞延性指數;E為循環彈性模量。

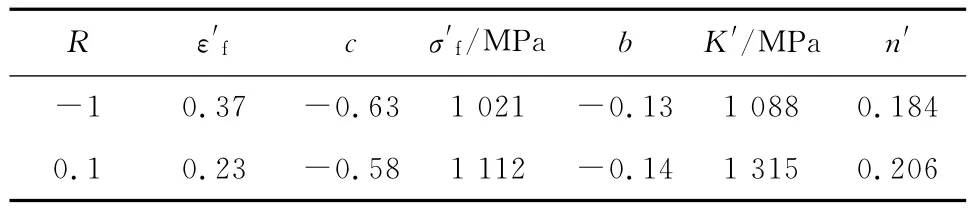

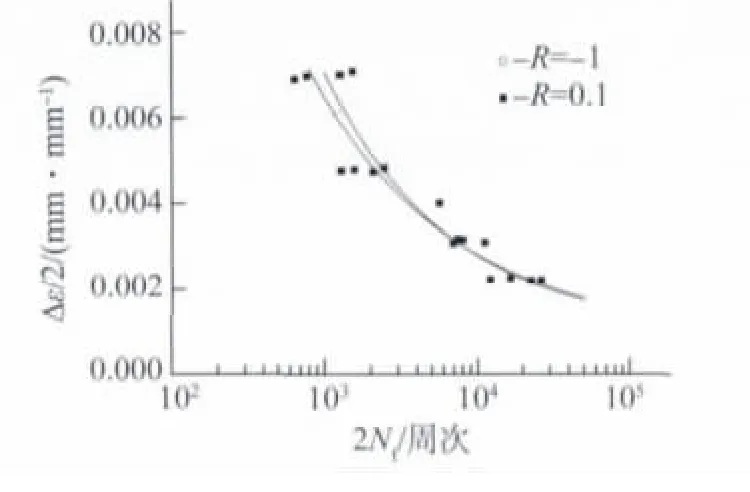

圖5中,Δεp/2為塑性應變幅,Δεe/2為彈性應變幅,Δεt/2為總應變幅(簡稱應變幅);塑性應變幅和彈性應變幅均由試樣半壽命時的循環滯后回線求得。據此,在雙對數坐標下,用線性回歸分析的方法即可對GH3030合金在600℃、不同應變比下的應變-疲勞壽命進行分析,進而確定出應變疲勞參數的具體值,見表3,其中,K′為循環強度系數,n′為循環硬化指數。

由圖6可以看出,在同一應變水平下,應變比對疲勞壽命的影響不太明顯,因為在低應變水平下,疲勞數據存在很大的分散性,兩應變比下的數據有交叉,因此,應變比對疲勞壽命的影響不太明顯。按通常的理解,因平均應力的影響,非對稱循環(R=0.1)下的壽命短于對稱循環(R=-1)下的,但從滯后環(圖2和圖3)中可以看出,兩應變比下不同應變水平下的滯后環最大應力與最小應力基本沿橫軸對稱,平均應力的影響并不占主導因素,且在相同的溫度下以及相同的應變范圍下,對稱循環與非對稱循環所需要的能量是接近的,從而導致應變比的影響不太明顯。

圖5 GH3030合金在不同應變比下的應變幅-載荷反向周次關系曲線Fig.5 Strain amplitude vs reversals to failure curves for GH3030superalloy at different strain ratios

表3 GH3030合金在不同應變比下的應變疲勞參數Tab.3 Strain fatigue parameters of GH3030superalloy at 600 ℃ and at different strain ratios

圖6 GH3030合金在不同應變比下的應變幅-載荷反向周次曲線Fig.6 Strain amplitude-reversals to failure curves of GH3030superalloy at different strain ratios

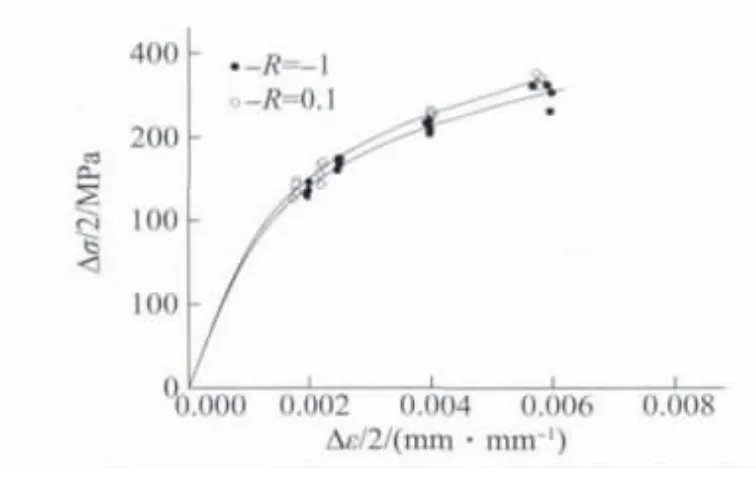

2.4 循環應力-應變行為

材料的循環應力-應變行為反映了材料在低周疲勞條件下的真實應力-應變特性,通常用循環應力-應變曲線來表示。圖7中的數據點均由半壽命時的循環滯后回線求得。從圖中可以看出,在同一應變幅下,應變比為-1時的應力幅(Δσ/2)低于應變比為0.1時的應力幅。圖中的實線是通過對試驗數據擬合得到的近似曲線,可用式(2)來表達[9]:

式中:Δσ為循環應力范圍。

對應力應變數據進行線性回歸分析,可以確定出K′和n′的值。相應的分析結果見表3。

圖7 GH3030合金在不同應變比下的循環應力-應變曲線Fig.7 Cyclic stress-strain curves of GH3030 superalloy at different strain ratios

2.5 疲勞斷口形貌

低周疲勞應變幅較大時,斷口疲勞裂紋擴展區較小,應變幅較小時,斷口上疲勞裂紋擴展區所占的比例較大;且均可見疲勞斷裂的3個區域:疲勞源區、擴展區和瞬斷區。

圖8 GH3030合金在不同條件下疲勞斷口裂紋擴展區的SEM形貌Fig.8 SEMmorphology of cracks propogation area on fatigue fracture of GH3030superalloy at different conditions:(a)fatigue life of 565cycles and(b)fatigue life of 630cycles

由圖8可見,不同應變比下的高應變幅裂紋擴展區均可見輪胎花樣,輪胎花樣是一種擦傷的疲勞裂紋痕跡,裂紋形成以后,裂紋面兩側有規則的反復張合,相對面上的棱角使斷面擦傷形成輪胎花樣[10]。除輪胎花樣外,還可見擦傷痕跡、條帶和二次裂紋的特征。

3 結 論

(1)在應變比為0.1和-1時,在高應變水平下,GH3030合金的高溫低周疲勞表現出明顯的循環硬化現象,在低應變水平下,則表現為先軟化后硬化的現象。

(2)在應變比為0.1和-1時,其應力-應變滯后回線的形狀比較接近,只是應變比為0.1的應力-應變回線沿應變軸進行了平移。

(3)在同一應變水平下,合金在不同應變比下的高溫低周疲勞壽命差別不是很明顯;應變比為0.1時的應力幅稍高于應變比為-1時的。

(4)不同應變比下的疲勞斷口裂紋擴展區均可見輪胎花樣的特征。

[1]《中國航空材料手冊》編輯委員會.中國航空材料手冊[M].北京:中國標準出版社,2002:185.

[2]康丹丹,賴世強,歐亞.GH3030高溫合金焊接工藝性分析及評定[J].熱加工工藝,2010,39(11):166-167.

[3]蔡妍,陸峰,陶春虎,等.GH3030合金NiCrAlYSi涂層的高溫防護性能[J].材料保護,2010,43(9):56-58.

[4]王玉葉,李樹索,于靜靜,等.Ni3Al基合金IC6與變形合金GH3030間真空釬焊接頭的組織與力學性能[J].中國有色金屬學報,2011,21(8):1887-1892.

[5]戰國峰,王恩剛,蔣恩,等.電磁攪拌對GH3030高溫合金鑄態組織的影響[J].特種鑄造及有色合金,2012,32(1):6-9.

[6]王攀,萬仲華,付猛.微量元素Al及熱處理工藝對GH3030高溫合金性能的影響[J].熱處理,2007,22(5):43-46.

[7]李錦娟,王泓,張建國.GH3030合金高溫應變疲勞行為分析[J].熱加工工藝,2011,40(9):44-47.

[8]王拴柱.金屬疲勞[M].福州:福建科學技術出版社,1985.

[9]SURESH S.材料的疲勞[M].王中光,譯.北京:國防工業出版社,1999.

[10]上海交通大學《金屬斷口分析》編寫組.金屬斷口分析[M]北京:國防工業出版社,1979.