快速定位的棒材分鋼器設計應用

林元琦, 吳建軍, 陳文策

([1][3]安徽馬鋼工程技術集團 安徽馬鞍山 243041)

([2]沙鋼集團淮鋼特鋼有限公司 江蘇淮安 223001)

1 設計背景

軋鋼生產因為受到場地,冷床長度等因素的限制,生產線上飛剪與冷床裙板輥道距離可能會較小,當剪切的前一段軋件全部進入輥道后,隨即進入減速制動過程;后一段軋件的前端緊跟其后也進入輥道;由于此時后一段軋件的運行速度較快,所以其前端與前一段的軋件尾部交叉;在升降裙板將第一段軋件撥到冷床上時,也會把后一段軋件的前端也帶出輥道,使其落到冷床邊緣,在慣性作用下沖上冷床并產生扭曲盤卷現象,致使生產線不能正常工作。

因此需要在裙板輥道上安裝分鋼器。傳統的氣動分鋼器存在以下問題:①分鋼器通過螺栓固定在裙板輥道支架上,設備重量在250 kg左右,在位置調整時,需要啟用行車吊裝,工作量大,調整時間長;②軋件在高速運動,分鋼器是由氣缸驅動,分鋼器產生動作時,容易導致軋件彈起,從而存在安全隱患。

現在傳統分鋼器的基礎上進行改造,以解決以上問題。

2 分鋼器工作原理與結構

本分鋼器上設有4個輪子,其中靠近裙板輥道驅動側的兩個輪子是固定式的,在圓鋼軌道上運行。另外兩個輪子為活動輪,安裝在偏心軸上,可調整高度。在需要調整分鋼器位置時,將活動輪放下,作為支撐輪,在固定裙板上來回移動,調整至合適位置后,轉動偏心軸,抬起此輪,由支座支撐,并用螺栓擰緊、固定。

在活動側擋板的上端設置一可調整的蓋板,蓋板的前端與活動側擋板鉸接,可在垂直方向上擺動。尾部設有調整螺栓,根據軋件斷面的尺寸大小來調整蓋板高度,防止高速的軋件彈出,避免事故的發生。

裙板輥道需于水平方向呈約12°傾斜角,軋件進入裙板輥道之后則滑至冷床方向一側前進。分鋼器安裝于裙板輥道入口處。正常生產時,當第一段軋件進入裙板輥道之后,分鋼器可不需產生動作,使軋件正常進入減速、落下階段;第二段軋件進入裙板輥道通過分鋼器時,分鋼器通過氣缸動作,將第二段軋件向裙板輥道遠離冷床一側推送,然后第二段軋件進入減速、落下階段。因為分鋼器的這一動作,延緩了第二段軋件在裙板輥道上下落時間,從而與第一段軋件實現分離。待第一段軋件落入裙板輥道的落料溜槽中并被裙板推送到矯直板上之后,第二段軋件才會落入落料溜槽,達到分鋼的目的。

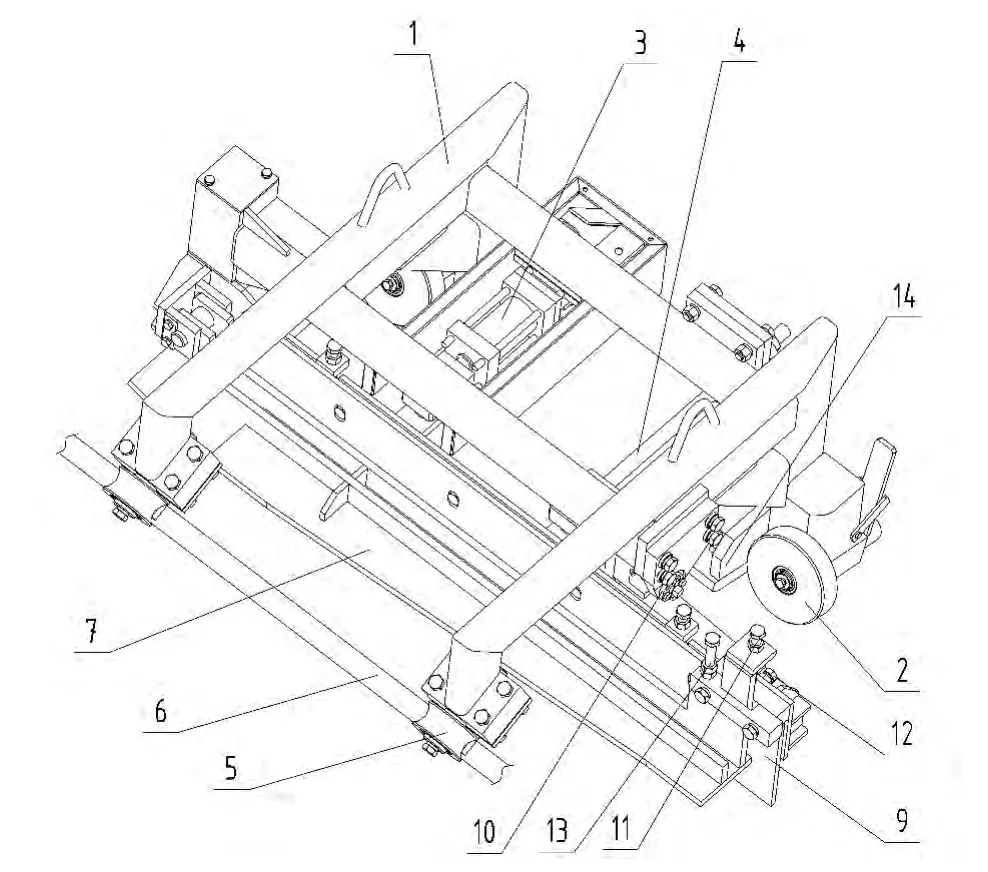

下面簡圖介紹其結構:

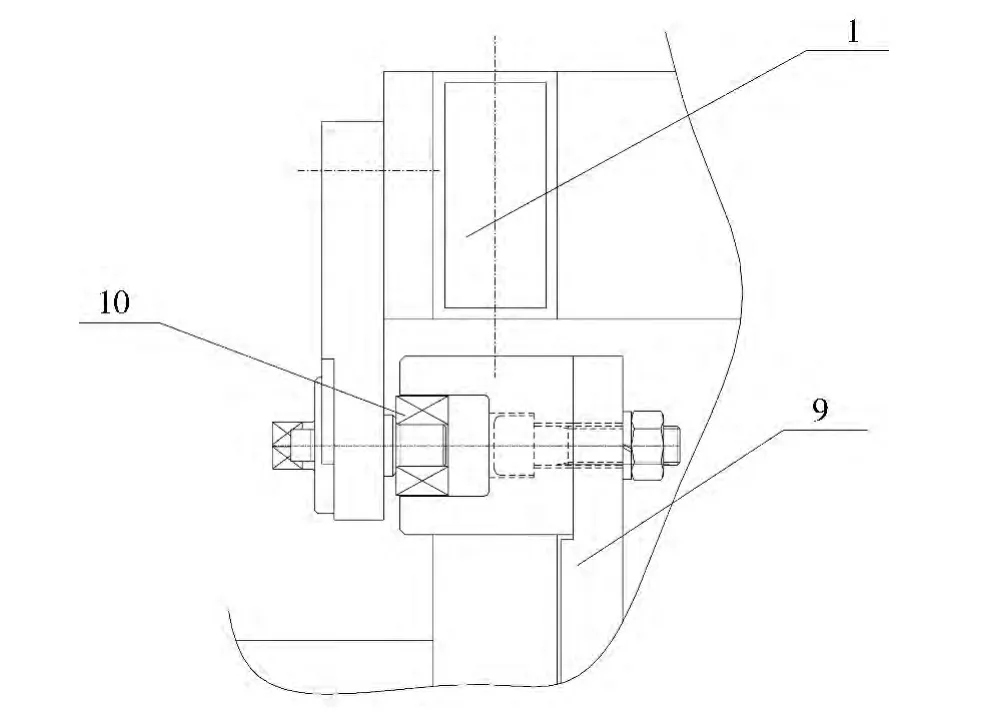

圖1 新設計分鋼器的結構示意圖

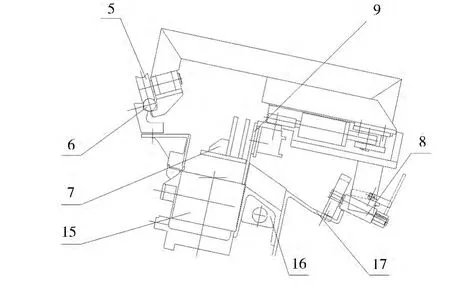

圖2 鉸接處示意圖

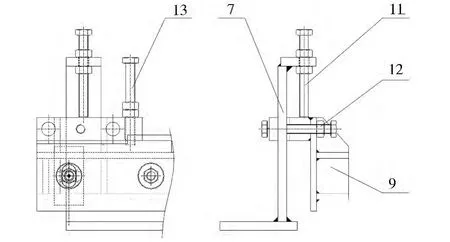

圖3 尾部連接示意圖

圖1是新設計分鋼器的結構示意圖;

圖2為機體框架與活動側擋板、可調節蓋板與活動側擋板的鉸接處示意圖,其中顯示了冷床矯直板、升降裙板、裙板輥道;

圖3為可調節蓋板與活動側擋板的尾部連接關系示意圖;

圖4為框架出料端托輪與活動側擋板的尾部連接關系示意圖。

圖4 框架出料尾部連接關系示意圖

圖中:1、機體框架;2、活動輪;3、氣缸;4、限位螺桿;5、固定輪;6、圓鋼軌道;7、可調節蓋板;8、偏心軸;9、活動側擋板;10、托輪;11、第一調節螺栓;12、鎖緊螺栓;13、第二調節螺栓;14、支座;15、裙板輥道;16、升降裙板;17、矯直板。

活動側擋板位于機體框架的下方,且活動側擋板的頭部與機體框架來料端鉸接。活動側擋板的擺動是通過氣缸的推動來實現的。可調節蓋板的頭部與活動側擋板在來料端鉸接,結合圖1、圖3,可調節蓋板的出料端上表面設置有第一調節螺栓、第二調節螺栓,第一調節螺栓豎直穿過可調節蓋板尾部的水平折邊,下端抵住活動側擋板的尾端,第二調節螺栓豎直穿過設置在活動側擋板側面的凸臺下端抵住可調節蓋板上邊緣,兩個調節螺栓共同作用實現可調節蓋板上下高度的調節;鎖緊螺栓水平方向垂直穿過活動側擋板側面抵住可調節蓋板,對可調節蓋板進行定位,可調節蓋板與氣缸分別位于活動側擋板兩側;根據軋件斷面的尺寸大小,通過第一調節螺栓、第二調節螺栓,調整可調節蓋板高度,調整至合適高度后,通過鎖緊螺栓固定,防止高速的軋件彈出,避免事故的發生。在可調蓋板出料端做成一大倒角,防止可調節蓋板隨活動側擋板一起擺動時與輥道側擋板干涉。

機體框架遠離冷床側設置兩固定輪,固定輪輥面為內弧面。圖2為機體框架與活動側擋板、可調節蓋板與活動側擋板的鉸接處的局部放大圖結合該圖,圓鋼軌道卡設在兩固定輪的下方,可在圓鋼軌道上滾動,起到支撐設備和設備橫向定位的作用。機體框架靠近冷床側支腳上設有兩偏心軸,偏心軸下端安裝活動輪,活動輪通過偏心軸的轉動來調整高度,偏心軸的偏心距為10 mm,可使活動輪在高度方向上調整20 mm。機體框架靠近活動輪的一側設有兩支座,支座的高度介于活動輪的高位、低位之間;

機體框架的出料端設置有托輪,(見圖4),活動側擋板的尾部設置有一凹型導軌,可在托輪上來回滾動,由此來支撐活動側擋板的尾部。

限位螺桿穿過活動側擋板的側面,對活動側擋板進行限位,同時可控制活動側擋板的擺動幅度。

在需要調整分鋼器位置時,轉動偏心軸,將活動輪調整到低位,作為支撐輪,這樣即可推動設備調整位置,調整至合適位置后,轉動偏心軸,使活動輪調整到高位,設備該側重量由支座來承受,并通過螺栓將支座固定在輥道蓋板上,使設備固定。操作十分簡便、高效。

因為軋件進入裙板輥道減速之前,速度在15 m/s-20 m/s,要求擋板2動作發生較快,不宜使用液壓缸,所以選用氣缸(該氣缸干徑25.4 mm,活塞內徑為82.6 mm,行程為50 mm)進行驅動,繞軸進行轉動,其旋轉角度約為6°。

3 應用效果

本次分鋼器的設計,是根據現有多種不同分鋼器結構特點相結合而設計的,這樣設計可以彌補不同分鋼器的各自缺點,從而達到優化的的目的。該種分鋼器目前在南鋼、沙鋼小棒生產線上使用,調整分鋼器位置所需時間由原來6 h縮短到1 h,也無需啟用行車,大大減低維護成本,提高生產效率。本分鋼器適用于常規小棒生產線(速度在15 m/s到20 m/s),不包括高速棒材生產線(速度達30 m/s以上),對于高速棒材,還需采用轉鼓式的分鋼器(馬鋼二鋼軋)。

[1]安順達.棒、線材生產新工藝、新技術與產品質量控制實用手冊[M].北京:治金出版社,2006

[2]鄒家祥.軋鋼機現代設計理論[M].北京:冶金工業出版社,1991

[3]文慶明.軋鋼機械[M].北京:化學工業出版社,2004