轉爐氧槍減速機高速軸斷裂失效診斷

李愛軍 徐兆春 張文全 王 軍

(馬鋼第一鋼軋總廠 安徽馬鞍山 243000)

1 概況

2010年2月馬鋼第一鋼軋總廠2#120 t轉爐氧槍卷揚減速機在使用過程中發生高速軸斷裂事故。為查明該軸失效原因,我們與技術中心檢驗技術研究所對斷裂的減速機軸進行相關檢驗分析及診斷。

該減速機于2001年安裝使用,至今已使用9年,減速機型號為JZQ750型圓柱齒輪減速機,驅動電機65 KW,該高速軸為45#鋼鍛件,經過調質處理,要求軸硬度HB228-HB250,其它制造流程及詳細熱處理工藝不明。

2 宏觀觀察

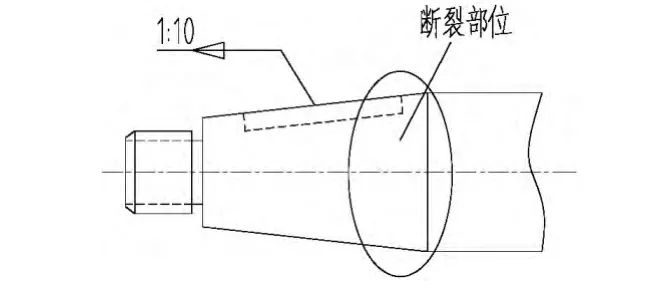

對所委托的減速機斷裂軸進行宏觀形貌觀察,在軸表面有一條寬18 mm、深5 mm的鍵槽,該鍵槽末端由長方形過渡到半圓形,減速機軸的斷裂部位位于此過渡區域,同時該軸在斷裂處左端具有一定錐度,右端為Φ60的圓柱體,斷裂部位位于變截面處,見圖1,兩斷裂面可良好匹配,斷口表面覆蓋大量鐵銹,斷口總體比較平坦,有擦傷痕跡,可看到疲勞源、擴展區及最終瞬斷區三個區域。在斷口面上的細小貝紋線以鍵槽底部右側尖角處為圓心向周圍擴散,可判斷此處為裂紋源,進一步觀察可發現該處較為光滑,呈細晶狀,有塑性變形痕跡。裂紋擴展區可觀察到以疲勞源為中心向四周推進的細小貝紋線,在靠近瞬斷區貝紋線由密變疏,表明隨著疲勞裂紋的擴展,裂紋擴展速率不斷提高,從而形成疲勞裂紋加速擴展區。最終瞬斷區面積較小,出現剪切唇,其原始斷口形貌已經完全被破壞,但仍可判斷為塑性斷裂,據此可以認為該軸在使用過程中載荷較低,具有旋轉疲勞斷裂的特征,屬于低應力高周疲勞斷裂,并可判斷該軸是沿逆時針方向旋轉的。

圖1 軸伸結構及斷裂部位示意圖

3 檢驗內容

3.1 取樣

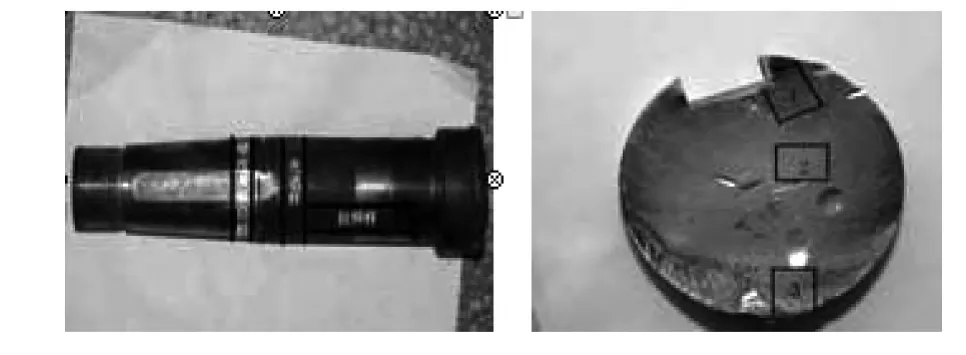

對減速機斷裂軸采用線切割分別截取光譜樣、硬度及低倍樣、拉伸樣及金相樣進行檢驗分析,取樣示意圖如圖3所示,其中圖2(b)中的1#、2#、3#為金相及掃描式樣。

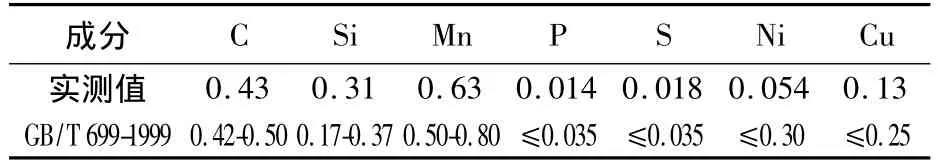

3.2 化學成分檢驗

采用ARL4460型火花源原子發射光譜儀進行光譜分析,分析結果見表1。檢驗結果表明該減速機軸材質成分符合優質碳素結構鋼GB/T 699-1999標準中的化學成分規定。

圖2 斷裂軸取樣部位示意圖

表1 減速機軸化學成分分析

3.3 硬度檢驗及低倍酸洗觀察

對減速機軸的低倍樣進行1∶1工業鹽酸水溶液熱蝕,經觀察橫斷面無明顯宏觀低倍缺陷,僅有少量中心疏松(圖3)。在軸邊緣,1/4直徑和中心部位分別進行硬度測試,結果分別為 243HB、238HB和247HB,滿足技術條件所規定的228HB-250HB的要求,但偏上限。

圖3 熱酸洗低倍宏觀組織

3.4 拉伸力學性能

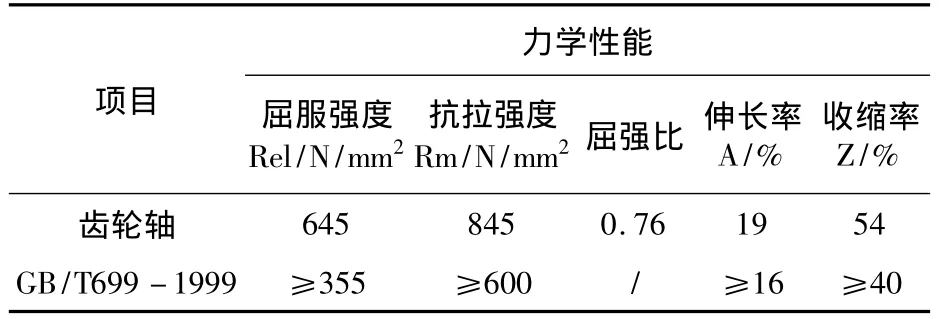

對式樣進行力學拉伸試驗,結果見表2。檢驗結果表明減速機軸的強度和塑性均達到國標GB/T 699-1999要求,但延伸率偏下限。

表2 拉伸力學性能

軸的強度核算:

相關參數:軸頭直徑為60 mm,高速軸,正反轉,工作中偶有沖擊載荷,最低轉速450 r/min,傳遞功率65 kw,材質為45鋼,單側有鍵槽。

因在運行過程中,軸主要承受扭轉力,故用轉化公式進行核算(略)的結果為τp=37.169MPa。

查機械設計手冊,材料45鋼,τp選值范圍為25 MPa-45 MPa。當彎矩較小或只受扭矩作用÷載荷平穩、無軸向載荷或只有較小的軸向載荷、減速機的低速軸,軸單向旋轉時τp取大值,反之應取小值。而此軸的工況下應取小值。由計算數據得低速運轉時切向力偏大。

3.5 金相檢驗

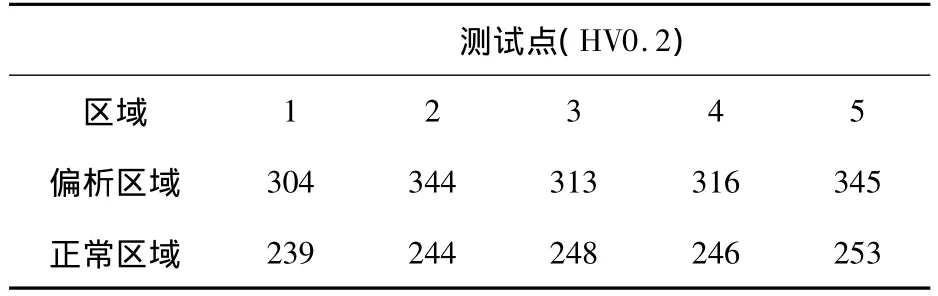

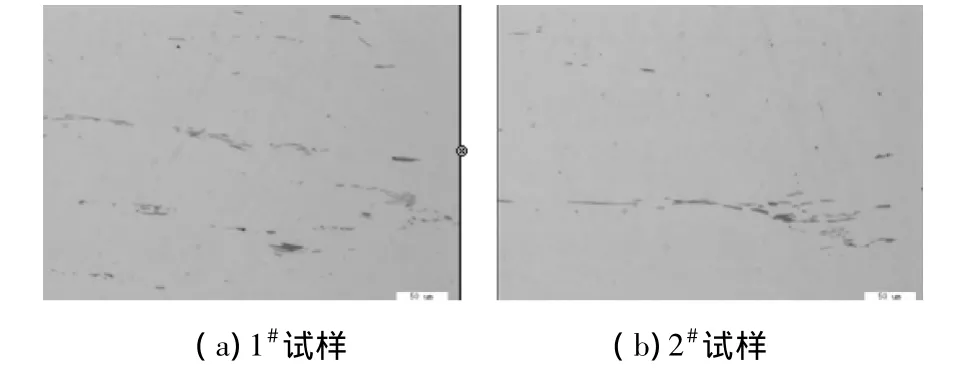

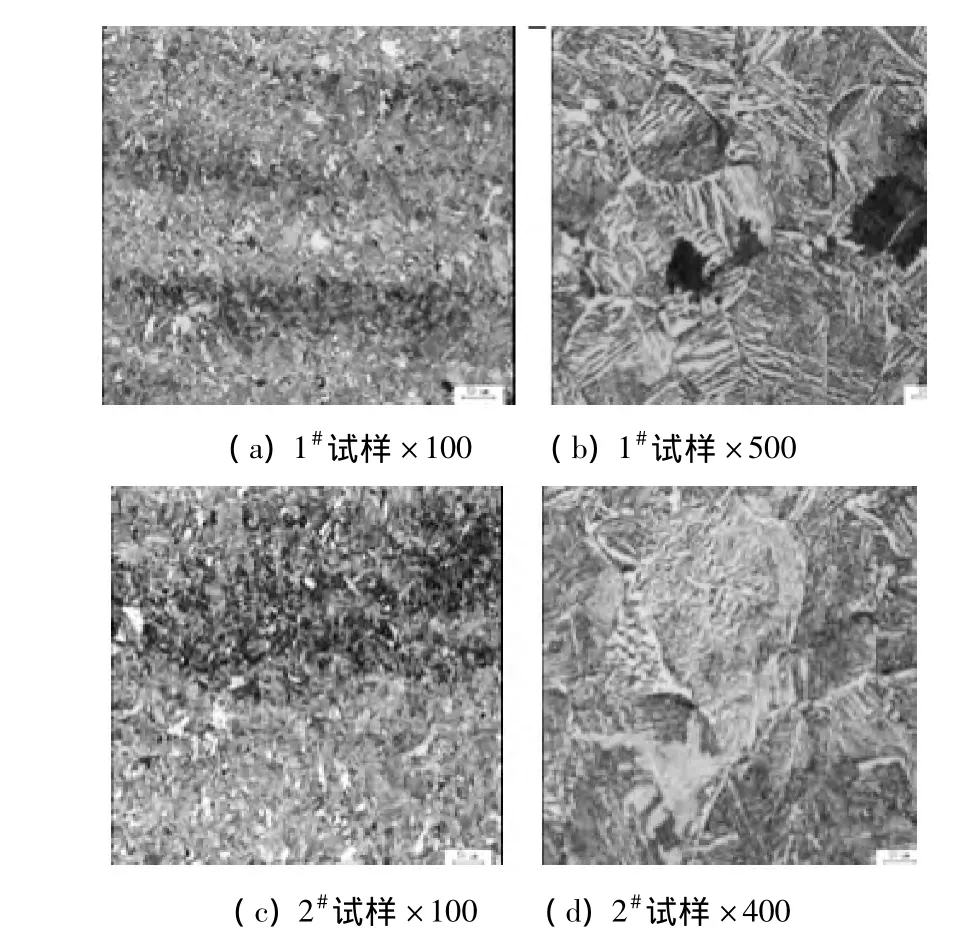

對圖2中的金相樣進行金相檢驗分析,經磨制后光片置于顯微鏡下觀察。1#試樣(疲勞源,縱向)和2#試樣(擴展區,縱向)存在較多的硫化物和氧化鋁夾雜,說明材料冶金質量較差,夾雜物評級結果和形貌如表3及圖4所示。經4%硝酸酒精腐蝕后,1#、2#試樣顯微組織如圖5所示,均為貝氏體和少量珠光體,且組織不均勻,存在明顯的偏析現象。根據技術條件,斷裂減速機軸材質為45#鋼,并經過調質處理,45#鋼屬于中碳結構鋼,其調質處理可以獲得以回火索氏體為主的顯微組織,而不是貝氏體+少量珠光體,說明該軸的熱處理工藝不當。對偏析區和正常區域的顯微硬度測試表明偏析區顯微硬度明顯高于正常區域,如表4所示。軸表面和心部組織無明顯區別,表明該軸未經過滲碳處理或其他表面處理而直接投入使用。對3#試樣金相檢驗結果與此類似。

表3 減速機軸夾雜物檢驗結果

表4 偏析區和正常區域顯微硬度檢驗結果

圖4 1#、2#式樣夾雜物形貌

圖5 1#、2#式樣顯微組織

3.6 掃描電鏡觀察

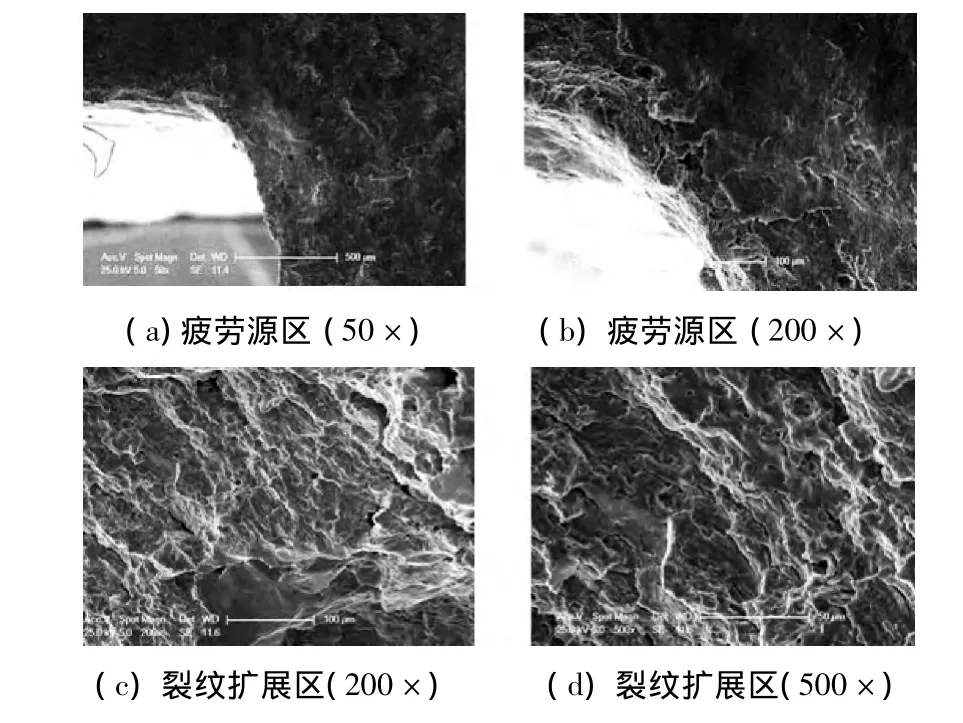

在斷口面截取疲勞源和擴展區進行斷口掃描電鏡(SEM)分析。疲勞源區形貌如圖6(a)、(b)所示。在此區域斷口較為平滑,呈瓷質狀結構,這是由于疲勞裂紋在該區域擴展速度較慢及裂紋反復張開和閉合而使斷面磨光的緣故,并在源區發現二次裂紋。隨著疲勞裂紋的擴展,斷口由一系列高低不平的臺階所構成,呈現貝紋狀,如圖(c)、(d)所示。這進一步說明減速機軸斷裂是疲勞斷裂。

圖6 斷口微觀形貌

4 檢驗結果分析

檢驗分析表明該減速機軸材質化學成分符合優質碳素結構鋼GB/T 699-1999標準要求。經低倍檢驗未發現明顯的宏觀缺陷。根據力學性能及金相組織檢驗結果,表明減速機軸硬度和強度符合技術要求規定,但偏高。顯微組織主要以貝氏體+少量珠光體,而不是經過調質處理所得到的回火索氏體,并且軸外表面沒有經過滲碳處理或其他表面處理,表明該減速機軸在熱處理時存在工藝不當,與貝氏體相比,回火索氏體具有較好的綜合機械性能。同時發現減速機軸材質存在較多的夾雜物和明顯的偏析帶。夾雜物的存在割裂的基體,并造成應力集中,同時偏析帶也易于產生組織應力,促使疲勞裂紋快速擴展。

根據斷口的宏觀形貌及斷裂部位表明該減速機軸經長時間使用,在反復旋轉應力作用下,導致了裂紋的萌生,產生疲勞源,由于鍵槽底部尖角、軸變截面及鍵槽末端長方形與半圓形過渡區域的應力相互疊加而產生較大的應力集中,在隨后的循環載荷作用下微裂紋不斷向軸基體內擴展,基體中的夾雜物和偏析現象進一步促使了裂紋的擴展,最終導致減速機軸的斷裂。

5 結論

(1)檢驗結果表明減速機軸化學成分滿足國標優質碳素結構鋼GB/T 699-1999中關于45#鋼的要求。低倍檢驗軸橫斷面,未發現明顯宏觀缺陷,硬度符合技術要求規定。

(2)該減速機軸屬于低應力高周疲勞斷裂,由于超壽命周期運行過程中鍵槽底部由于存在較大應力集中是導致疲勞源產生的主要因素,其次軸基體中存在較多的夾雜物和偏析帶以及組織缺陷促使了疲勞裂紋的進一步擴展,最終導致齒輪軸的疲勞斷裂。

[1]黃華梁,彭文生.機械設計基礎(第4版)[M].北京:高等教育出版社,2007

[2]吳承建等.金屬材料學(第2版)[M].北京:冶金工業出版社,2009