自動化生產是壓鑄發展的必由之路

據文獻記載,最早的壓鑄生產自動化雛形出現于20世紀60年代,美國的Allen Stevens壓鑄廠家將機器人應用到了壓鑄作業中。隨后的十余年間,壓鑄生產廠家對自動化壓鑄機的需求日益增多,發達國家的壓鑄界紛紛加快了采用自動化壓鑄機的步伐。

由于我國的壓鑄業起步晚、起點低,壓鑄生產基本處于完全的手工操作狀態,經過近些年的發展,隨著我國人口紅利的逐步消失,勞動力短缺問題已經成為制約經濟發展的一個主要問題,加之壓鑄勞動強度大、高溫、高噪聲、高污染等不利因素,如何解決人的問題,成了困擾各個企業的頭等大事。

目前,壓鑄產品利潤進入微利時代,企業為了生存發展,必須在提高產品質量,降低生產成本,以及保質保量地保障主機廠的供貨上下功夫。同時,對于壓鑄行業來說,鑄件品質的穩定性直接決定著其市場地位,向高端壓鑄鑄件產品方向發展也是大勢所趨,這就必然對鑄件質量的穩定性提出更高的要求。

完全手工操作的壓鑄生產,對于操作工的技術水平要求較高,操作者的個人技能決定了所生產出鑄件的質量優劣,甚至一個技能優良的壓鑄工,因心情、環境、氣候、身體等原因,生產出整批的不合格品,而只有壓鑄生產采用自動化,才能從根本上解決這些問題。

鑒于此,采用自動化的設備完成壓鑄工序,成了一個必然的趨勢,在保證鑄件質量的穩定性同時,還可緩解勞動力市場嚴重短缺的矛盾。

1.自動化壓鑄設備的特點及生產實現方式

自動化壓鑄設備本身是一些能迅速接收指令并做出反應,且與指令系統的各組成機構保持著聯系的機器,它能采用復雜的控制程序來完成鑄件生產的全部工序,具有以下特點:

(1)提高壓鑄工藝的穩定性。

(2)鑄件生產效率可大幅提高。

(3)對操作人員的技能需求降低。

(4)操作人員勞動強度將極大改善。

(5)鑄件品質不再依靠操作者技能來保證,鑄件質量穩定、可靠。

要實現壓鑄的自動化,首先要闡述兩個基本感念:機械手和機器人。專業人士認為,這兩個概念沒有明確的區別,比較含糊,主要可以從關節的數量上來做一個簡單的界定,4軸以下因為結構和控制比較簡單,可以稱為工業機械手;4軸以上,結構和控制比較復雜,可以稱為工業機器人。

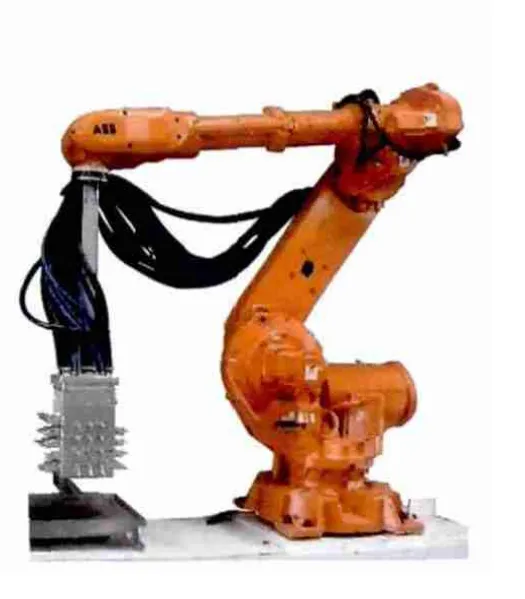

本文將壓鑄生產中經常使用的給湯機、噴霧機、取件機及取件噴霧一體機等自動化設備稱為機械手;對那些結構復雜、關節數量4軸以上,工作范圍大,定位精度高,通用性強,經過更改不同控制程序可以完成各種復雜動作的自動化設備,稱為機器人。圖1為一種常用的工業機器人。

在壓鑄生產的自動化實現過程中,主要有三種實現方式:一是采用“三手”(給湯機、噴霧機、取件機);二是采用機器人;三是機器手與機器人的混合搭配。

2.自動注湯裝置的選擇

壓鑄機分為冷室機和熱室機兩種,只有冷室壓鑄機需要合金液注湯裝置。合金液的注湯方式一般有人工舀料、給湯機注湯、定量爐注湯等三種。在實際生產中,定量爐注湯方式爐子成本太高,大多數應用于鎂合金的壓鑄生產。

鋁合金液注湯方式簡單,一般的機械手就能滿足正常的使用要求,大多數的壓鑄機上采用了這種注湯方式,常見的五連桿給湯機如圖2所示。這種給湯機運行平穩,汲湯量準確,運行速度快。

由于機器人價格昂貴(可達給湯機的5倍以上)、后期維護成本大,與給湯機相比,使用過程中沒有太大的優勢,一般不選用機器人供料。

3.自動噴涂裝置的選擇

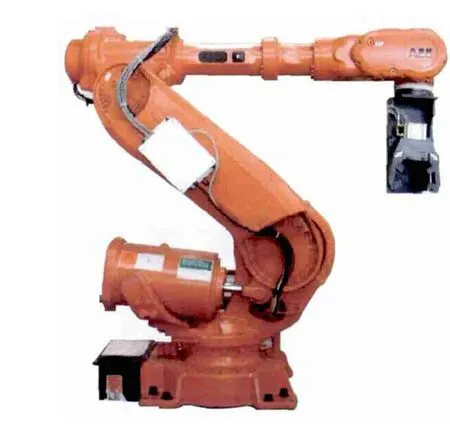

壓鑄模具的自動噴涂裝置一般有噴霧機噴涂(見圖3)、機器人噴涂(見圖4)兩種方式。

機器人噴涂動作靈活,能夠完全模擬人工噴涂,特別是對于模具深腔部位也毫無問題,同噴霧機相比,這種噴涂方式可以節約大量的涂料和較少的噴嘴投入費用,但是,需要與模具結構做相應的配合,機器人早期投入費用較高,一般相當于噴霧機投入的5倍以上。

噴霧機一般采用兩軸伺服系統,機械結構堅固耐用;噴頭普遍采用柔性組合的噴頭,可以根據模具形狀進行任意組合,且步驟較少,但容易造成涂料浪費,噴頭成本高,模溫均勻性差,有時存在仍需人工進行補噴的現象。

壓鑄廠家根據自身的產品特點以及工廠的發展規劃,對于結構簡單,質量要求一般的產品,可選擇物美價廉的噴霧機,進行模具噴涂;對于那些鑄件質量要求高,產品附加值大,自身資金雄厚的公司,可以選擇機器人進行噴涂,其噴涂效果完全可以達到一個優秀壓鑄工噴涂效果,且重復噴涂的一致性是人工噴涂所不能比擬的。

4.自動取件裝置的選擇

圖1 工業機器人

圖2 給湯機

圖3 噴霧機

圖4 噴涂機器人

自動取件裝置的選擇是壓鑄自動化當中比較重要的一個環節,選擇使用取件機器人(見圖5)或取件機(見圖6)涉及的因素比較多,取件機主要具有以下特點:

(1)從模具中取出鑄件的動作準確,運動速度快。

(2)通過檢測裝置確認鑄件從模具中取出,保證下模次合模的安全性。

(3)能將鑄件放在傳送帶上。

(4)對模具設計有較高的要求,特別是某些部位斜導柱的使用會影響到取件機的正常工作。

(5)不能實現鑲件的自動安裝。

(6)對操作人員的技能要求低,使用調整方便。

(7)整機價格低廉,維修方便,附件少,價值低。

采用機器人取件,主要特點有:

圖5 取件機

圖6 取件機器人

(1)重復定位精度高,循環時間短。

(2)系統柔性大,通過配備不同的操作工具,實現與其他設備的聯動,可實現一機多用,如完成取件、檢驗、不合格品標識、冷卻、去澆口、去渣包、去毛刺、碼放及運轉等動作。

(3)靈活性高,能夠實現鑲件的自動安裝。

(4)完全代替人工完成程序設定好的動作。

(5)對操作人員的技能要求高,使用時調整不便。

(6)整機價格昂貴(可達取件機的5倍以上),維修需要專業知識和技能,實現多個動作時,所需附件價格較高。

壓鑄企業可以根據產品特點,對于中小型壓鑄設備,主要用于生產不帶鑲件的產品時,可以考慮選擇物美價廉的取件機來實現壓鑄生產的自動化;對于產品質量要求高,需要安裝鑲件,以及自動化程度高的生產線來說,在完成壓鑄工作后,還要進行去澆口、毛刺等工作時,當然選用機器人是最好的方案。

在實現取件自動化時,不論用取件機還是機器人取件,在取件后都存在一個鑄件檢驗的過程,取件機僅能檢驗到鑄件是否取了出來,機器人可以通過檢驗設備進行更細致的檢驗,但對于鑄件局部殘留在模具里的這些問題,還需要配備更加精密的在線檢測設備來完成,否則極易造成批量廢品的產生。

5.自動化設備選擇原則

壓鑄企業在進行壓鑄自動化設備的選擇時,需要遵循“以最小的代價取得最好的效果”這一原則,才能有利于促進企業的技術進步,確保改造后能夠消化、吸收、推廣。最后,特別需要注意的是:壓鑄生產采用自動化時,壓鑄模具的設計、制造和使用中的維護保養也要進行必要的改善與提高,模具的可靠性對自動化的順利實現起著不可忽視的作用。20140706