細長閥桿熱處理淬火的工裝設計

楊昱,閻保秋

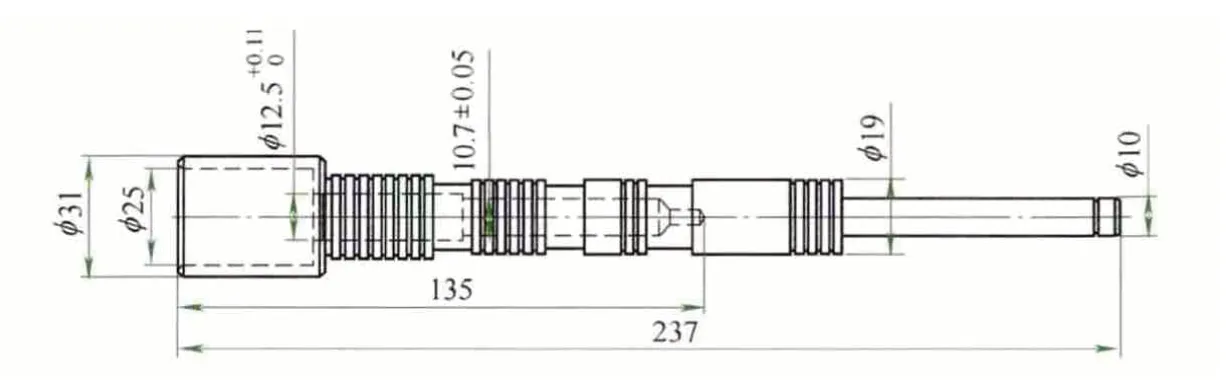

我公司170kW(230馬力)推土機變速閥上有一閥桿,該零件比較細,上面有很多凹槽,并且閥桿心部還有一個孔,熱處理后需要鉸孔,該零件對變形要求也很高,具體如圖1所示。

1.熱處理技術要求

材料為20CrMnTi,要求碳氮共滲,滲層0.8~1.2mm,硬度≥52HRC,徑向圓跳動≤0.15mm。

工藝路線:鍛造→正火→粗加工→碳氮共滲→精加工→淬火→校直→鉸內孔→磨削加工。

圖1

原工藝采用鹽浴爐加熱淬火,淬火后變形量很大,熱處理后徑向圓跳動在0.8~1.2mm,給后續校直帶來很大困難,同時零件變形量大,通過冷校直后,即使回火也不能完全消除殘余應力,在后續加工過程中零件經常因殘余應力釋放而彎曲,造成零件磨不圓而報廢。后來采用可控氣氛多用爐,變形有所減少,但內孔在保護氣氛中加熱時也補滲碳了,造成內孔硬度太高,無法鉸孔。為解決該問題,技術部專門立項進行攻關,現簡談一下解決措施。

2.原因分析

淬火時有保護氣氛,在0.6%的碳勢下850℃保溫1h,滲碳層在0.2mm左右,硬度≥50HRC對于磨削加工無影響,但對于鉸孔來說太困難,必須對需要鉸孔的部位進行防滲保護。

變形大的問題主要有以下幾個方面:①零件在加熱保溫時因自身重量產生變形。②冷卻過程不均勻造成零件變形。③在零件轉移過程中受沖擊而導致零件變形。因此必須設計一種專用工裝進行定位,最大限度地減少以上問題造成的零件變形。

3.解決辦法

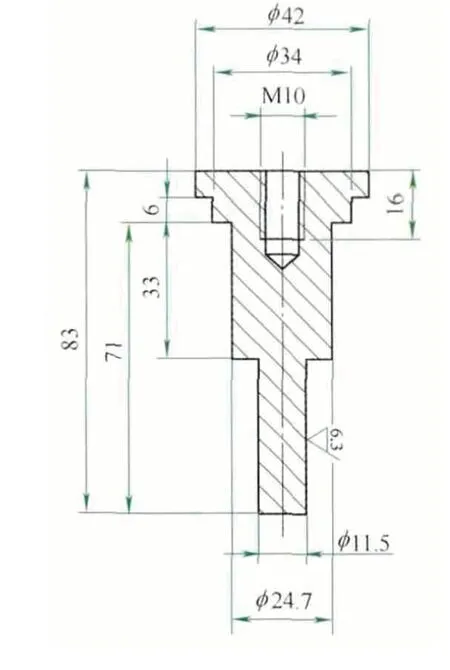

針對上述問題設計了一種工藝堵蓋(見圖2),對閥桿在加熱過程中起到防內孔滲碳的作用,同時保證閥桿豎直裝,起到支撐和定位作用,有效地減少了零件因自身重量和受沖擊帶來的變形。

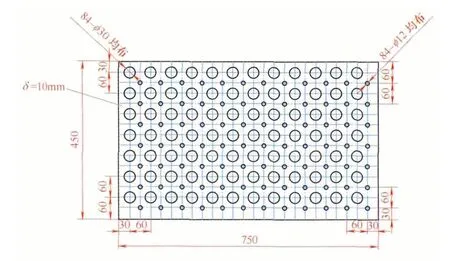

另外,設計了一種定位地盤(見圖3),既保證零件冷卻均勻,又保證了一定的裝爐量,將工藝堵蓋用M10螺栓固定在定位地盤上(形狀類似,尺寸不同的零件有多種,便于更換工藝堵蓋),工裝裝配如圖4所示。

首次工藝試驗共熱處理了60件,有48件變形量在0.3mm以內,12件變形量在0.3~0.5mm之間,變形量較原來減少50%以上,大大減少了校直工序的工作量,同時也保證了零件質量穩定,后續鉸孔也沒有出現難加工,問題得到徹底解決。

4.結語

通過本次工藝改進,解決了閥桿的變形問題和局部防滲碳問題,同時也進一步明確,在解決長徑比大于10的零件熱處理變形時一定要設計恰當的工裝,防止零件在加熱過程和轉移過程中變形,既能保證零件淬火時均勻冷卻,也有利于減少零件變形。

圖2

圖3

圖4