熱處理的清潔生產

張志賢

清潔生產作為一種全過程的污染防治戰略,著眼于從根本上解決環境問題,實現經濟、社會可持續發展。它強調廢物的“源削減”,即在廢物產生前予以防止,企業從產品設計、原料選擇、工藝改革、技術進步和生產管理等環節著手,最大限度地將原材料和能源轉化為產品,減少資源浪費,并使生產過程中排放的污染物及其環境影響最小化。

1.現狀

我公司熱處理車間年加工熱處理零件36000t,有十多條網帶生產線,根據網帶爐加工特點,淬火后零件進行回火時產生大量油煙,嚴重污染作業環境,所以對淬火零件在回火前需采用熱水進行清洗,每年消耗蒸汽約3600t,折合標準煤368t。

2.分析及措施

車間結合企業在推進清洗生產的過程中,廣泛發動群眾,創新思路提建議,通過可行性分析、評估及篩選,決定對網帶爐爐口余熱進行綜合利用。

(1)技術性分析及措施 由于網帶爐淬火過程為保護零件表面不脫碳、不氧化,爐內需補充保護氣,燃燒后形成一定的正壓,爐口溫度可達180~200℃,通過在爐口安裝與清洗水槽連接的水箱,利用爐口余熱循環對清洗槽內的水進行加熱,水溫能達到50~60℃,提高淬火后零件的去油清洗效果,提高零件的清潔度,從而達到減少回火時油煙的產生,降低蒸汽的用量,既節約能源,提升了工序質量,又大大改善作業現場的環境。爐口余熱回收利用裝置,技術成熟,效果顯著,從技術角度成熟可靠。

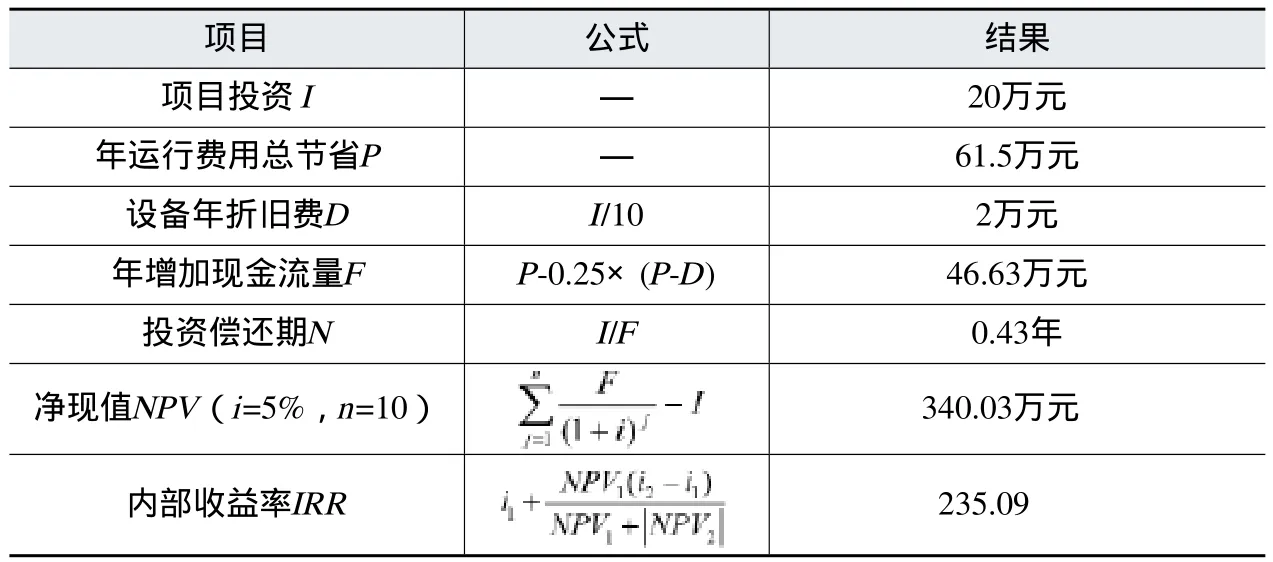

網帶爐余熱利用項目經濟評估表

(2)資源、能源、環境性分析 爐口余熱利用項目實施后,水槽內水溫能保持在50℃以上,增強零件清洗效果,從源頭控制油煙的產生,每年可減少油煙排放6萬m3;車間環境得到原用于網帶清洗槽加熱的蒸汽用量250t/月,每年可節約蒸汽的用量3000t,節約標煤306.9t。

(3)經濟性可行性評估 每臺網帶爐余熱利用裝置一次投入2萬元,目前已安裝1臺套,總投入約20萬元,完成后直接經濟效益是降低能耗消耗成本,蒸汽單價按205元/t計算,每月節約費用51250元,4個月可收回投資成本,每年節約費用61.5萬元;同時可減少油煙治理費用。附表為網帶爐余熱利用項目經濟評估。

3.結語

經過技術、能源環境以及經濟性的評估,方案技術成熟可靠,通過方案的實施,充分利用爐口余熱,節約能源,從源頭控制油煙污染物的產生量,達到節能、降耗,減排、增效的目的。20140627