大型鍛件的晶粒細化研究

文/鄧軍,史翔煒,潘曉東·南京博大重型鍛造有限公司

大型鍛件的晶粒細化研究

文/鄧軍,史翔煒,潘曉東·南京博大重型鍛造有限公司

在生產大型12Cr2Mo1閥蓋鍛件時,鍛造后發現鍛件晶粒粗大、超聲波探傷性較差,為解決此類問題我們提出了兩種熱處理解決方案,并對兩種方案鍛件晶粒度的改善情況進行了對比,最終發現控制形核重結晶的熱處理方案在解決此類問題時更具優勢。

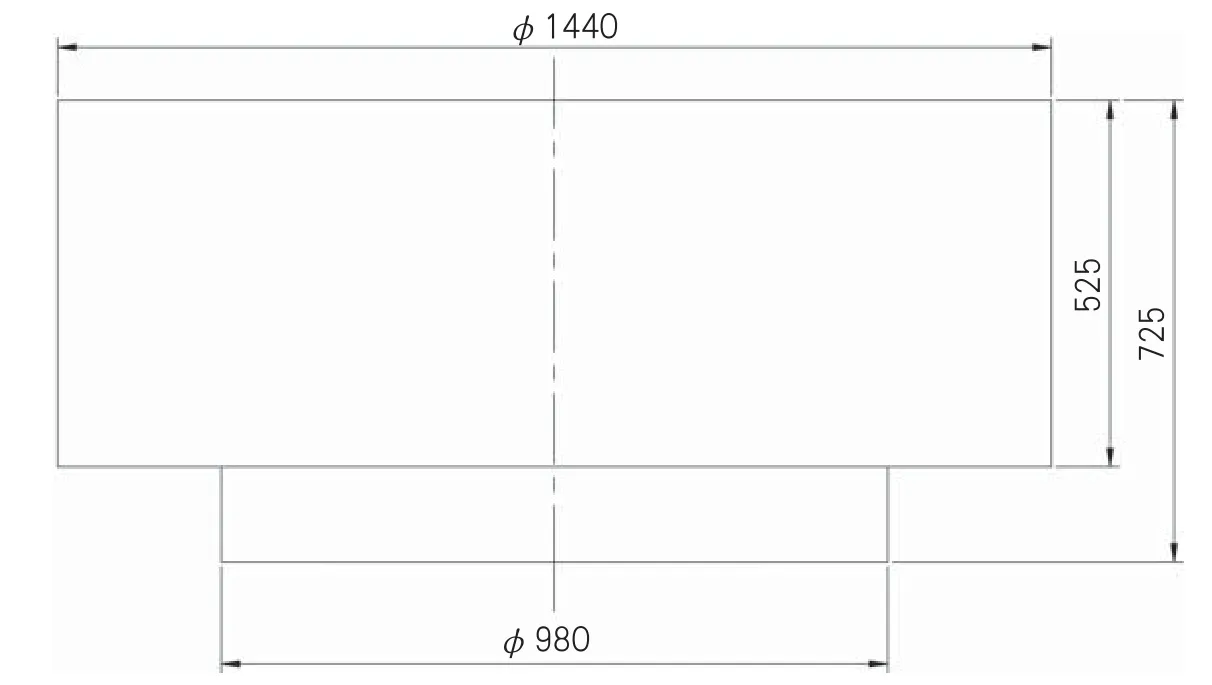

我公司近期為國內某機械公司生產了一批大型12Cr2Mo1閥蓋鍛件(圖1),鍛件重量為8130kg。鍛件經鍛造、鍛后熱處理后UT探傷,發現有大量草狀波,聲波訊號衰減,底波降低量超標,判定為鍛件內部晶粒粗大。

問題分析

大型鍛件冶煉、鍛造的特點

大型鍛件由于原始鋼錠尺寸巨大,結晶過程緩慢,因而鑄造組織異常粗大,鍛造周期長,加熱次數多,而且鍛比小,變形分布不均,加熱速度慢,在高溫區停留時間很長,并有無鍛比加熱現象存在,再加之某些重要大鍛件用鋼的組織遺傳傾向還十分強烈等,故往往在鍛造之后鍛件內部晶粒十分粗大而且很不均勻。

為了全面提高大型鍛件的性能水平、降低鋼的脆性轉變溫度、改善其超聲波探傷性能,必須使鍛件內部晶粒組織細化和均勻。

問題產品的選材及相關生產流程的分析

圖1 閥蓋鍛件圖

針對此批12Cr2Mo1閥蓋鍛件,在對各項實際生產資料分析后發現,鍛件形狀不規則,臺階差大,由于水壓機成形的特殊性,最后一火是利用漏盤模具成形的臺階,最后一火變形量小(小端甚至不變形)、終鍛溫度高等,分析后我們認為這些因素很可能就是導致鍛件內部晶粒粗大的直接原因。

另外,12Cr2Mo1材料過冷奧氏體相對穩定且具有較為明顯的組織遺傳特性,故原始的粗大奧氏體晶粒和鋼錠的各種偏析在經過鍛造、奧氏體化重結晶后依然全部或部分地被保留了下來。這種遺傳現象,再加上上述的一些客觀因素對鍛造成形方式的限制,最終造成了鍛件內部晶粒組織的嚴重粗大。

■ 表1 12Cr2Mo1閥蓋鍛件原材料的化學成分

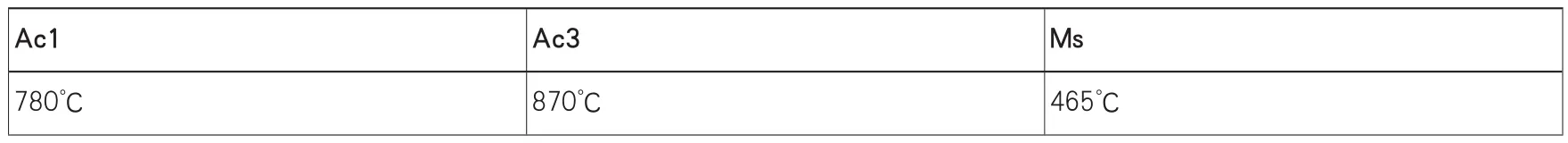

■ 表2 熱處理臨界點參數

圖3 熱處理方案2

兩種細化晶粒的熱處理解決方案

原材料化學成分與熱處理臨界點參數

此批12Cr2Mo1閥蓋鍛件原材料的化學成分檢驗結果見表1,熱處理臨界點參數見表2。依此判定,最合理的奧氏體化溫度為900~930℃。

常規重結晶與控制形核重結晶熱處理解決方案

經分析我們認為,大型鍛件內部晶粒組織粗大的主要解決手段為加快奧氏體化轉變的溫升和進行多次奧氏體化重結晶。而對于我公司生產的這批12Cr2Mo1閥蓋鍛件來說,加熱速度已達到實際應用的極限,無再大幅提升的可能,因此通過一次或多次的有效形核和重結晶來控制晶粒細化的過程才是更為有效的解決方式。

為此,在常規細化晶粒的熱處理工藝基礎上我們進行了一批控制形核的細化工藝,提出了兩種熱處理方案,具體操作如下:相同的問題鍛件4件,編號A、B與C、D,分為兩組分別采用這兩種不同的熱處理方案進行晶粒細化。

熱處理方案1的工藝曲線如圖2所示,熱處理方案2的工藝曲線如圖3所示。

兩種熱處理方案的結果對比

A、B兩件采用熱處理方案1,經一次處理后鍛件粗晶情況幾乎無改善;反復按此工藝執行2~3次,超聲波探傷見草狀波有所減少,鍛件部分區域具備可探性。

C、D兩件采用熱處理方案2,經一次處理后鍛件粗晶情況完全改善,草狀波完全消失,本體全部具備可探性,內部晶粒得到了有效的細化。

結束語

12Cr2Mo1材料的組織遺傳特性雖然比Cr-Ni-Mo-V系等高淬透性鋼種的遺傳程度輕微,但是在鍛造過程受到成形方式的限制,或鍛造溫度和變形情況控制不當時,仍然會出現嚴重的遺傳現象。采用常規重結晶(熱處理方案1)的方式,不能有效地改善遺傳晶粒;而采用控制形核重結晶(熱處理方案2)的方式,使鍛件經過在兩相區上沿的不完全奧氏體化轉變過程,可使核心得到強化,經冷卻轉變,在此基礎上再進行重新奧氏體化,便可得到更為細化的奧氏體晶粒,從而使鍛件內部晶粒組織粗大的問題得到徹底解決。

鄧軍,技術部副部長,熱處理工程師,主要從事核電、軍工、壓力容器、冶金等各行業用大型鍛件的熱處理工藝研究和開發工作,擁有4項發明專利和1項實用新型專利。