鍛造企業轉型升級的有效途徑

文/孫華標·上海保捷汽車零部件鍛壓有限公司

肖軍·重慶長江軸承股份有限公司

周琪琪·上海昌強電站配件有限公司

王以華·上海交通大學

鍛造企業轉型升級的有效途徑

文/孫華標·上海保捷汽車零部件鍛壓有限公司

肖軍·重慶長江軸承股份有限公司

周琪琪·上海昌強電站配件有限公司

王以華·上海交通大學

鍛造行業經過最近十多年的快速發展,現在產能已嚴重過剩,就上海地區140多家的鍛造企業而言,盈利的只有一半左右,接近半數企業處于虧損狀態,個別企業甚至虧損數億元。因此,很多企業將轉型升級提到了議事日程上來,誰先轉型升級誰就贏得了先機,但也要注意絕不可亂轉型升級。本文總結了上海地區一些經營得比較好的鍛造企業的經驗,希望可以為即將要轉型升級的企業提供借鑒。

人無我有

多向模鍛是一種理想的精密優質、節能省材的鍛造技術,它既具有擠壓工藝在巨大三向壓應力下塑性變形的優點,又具有閉式模鍛的優點,同時還具有坯料形狀簡單、制坯成本低、復雜零件可一次成形、工序少、火次少、可有效降低能耗和材料燒損的優點,是大型、高性能和高價值復雜鍛件(如核電和超超臨界電站高溫高壓閥門閥體、火箭和魚雷殼體、導彈噴管、飛機起落架以及渦輪盤等)的理想鍛造工藝。而目前我國擁有多向模鍛液壓機的企業很少,上海地區也只有上海昌強電站配件有限公司有一臺6000t的多向模鍛液壓機。

上海昌強電站配件有限公司成立于2002年,他們自行設計制造的6000t多向模鍛液壓機主要用來生產特種電站配件、高壓容器。由于多向模鍛能夠制出空心大型閥體,產品纖維流線完整、質量高,且因節材效果好而產品價格低,故而他們在國際市場的競爭中多次打敗競爭對手。十多年來,依靠先進的多向模鍛設備及工藝,他們積累了寶貴的多向模鍛經驗,現他們已決定在已有的基礎上要再上一層樓。

目前他們正在建造高端泵、閥國產化配套用36000t六工位重型鍛壓機組,該機組建成后他們將擁有大型整體模鍛閥體、三通產品15000t(1300件)的生產能力,且產品直徑突破1080mm,單件重量30t以上,可用于F92、F91等高合金材質的生產。通過技術改造,企業裝備能力得到了提升,產品結構得到了優化,能耗也會進一步降低,企業的核心競爭力將會大大增強。

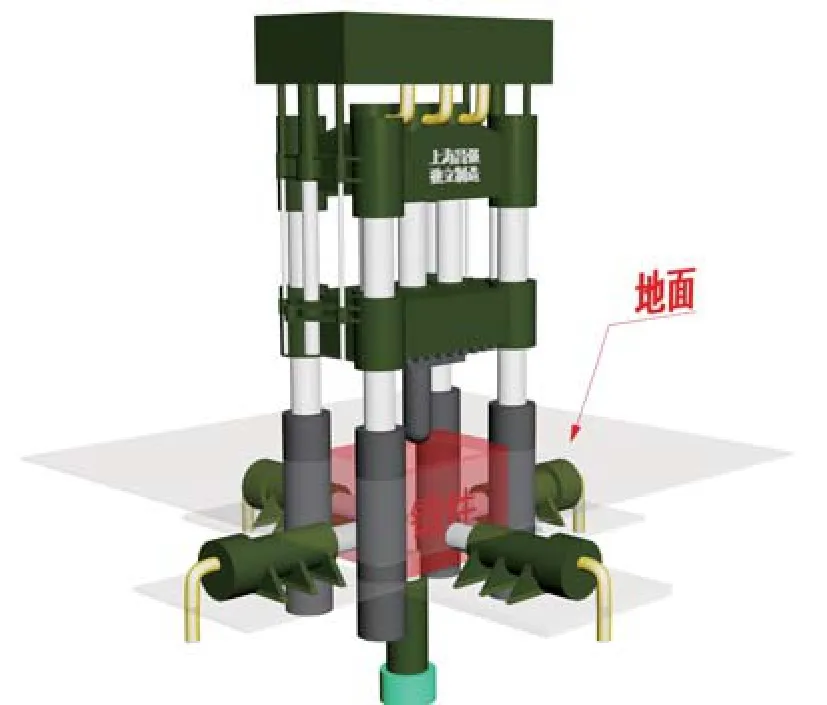

該機組核心設備36000t多向模鍛液壓機(圖1)的主要參數:上缸壓力為18000t,為快鍛、壓制缸;左、右兩缸壓力各為18000t,為推制缸,左、右兩缸工作時同步推進,所以壓機的最大工作壓力為36000t,自由鍛工作壓力為18000t;前、后兩缸為鎖模缸,通過機構控制鎖緊力可達38000t;下缸為送料、出料缸。所有六個方向的缸與操作機聯動控制,達到“三向六工位”多向模鍛的功能。整套機組的自動化程度高,所有操作僅需一人在控制室內即可完成。

圖1 36000t多向模鍛液壓機外觀示意圖

此多向模鍛液壓機用作模鍛時,主要生產大型厚壁閥門、三通,鍛制一件產品全過程需要30min,而同類設備中美國CE公司(Combustion Engineering)的壓機則需要8h。該設備一次成形的大口徑厚壁管的最大尺寸規格可達φ1200mm×200mm×3000mm,尤其是針對高鎳基材料的鍛件,此設備可通過模套底部的刀口模連續擴孔2~3次,從而使上缸的工作壓力達到54000t。一次擴孔全程只需20min,沖孔過程只需2min左右,而行業內自由鍛設備完成上述動作最起碼需要4h。坯料的外形只需比成品多15mm的余量即可,內孔則只需30mm的余量。

該設備在用作自由鍛時沖孔、擴孔可一次完成,對產品數量少的大口徑鍛管來說,可大幅度提高其生產效率,并可徹底消除一般自由鍛沖孔產生的錯位、折疊,保證產品質量,提高成材率30%左右。因自由鍛沖孔會形成錯位、折疊,并且高鎳基材料不能氣割,所以要多加30~50mm的余量,而一般鍛管壁厚為100~140mm。

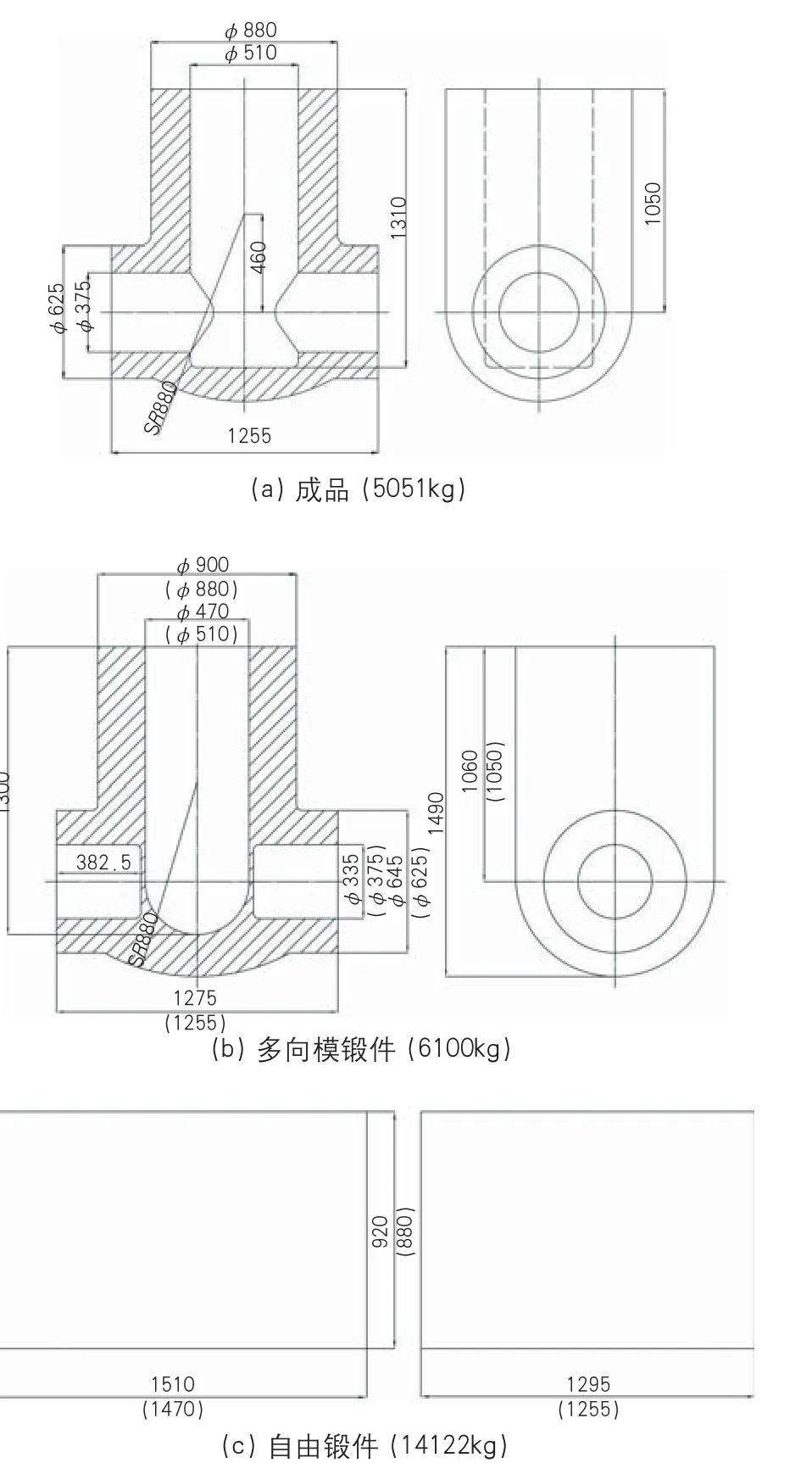

如圖2所示,對于制造一件成品重量為5051kg的閥體來說,多向模鍛工藝相對于自由鍛工藝可節約金屬材料14122-6100=8022kg,材料節約率為8022÷14122×100%=56.8%,可節約能耗8022×0.4=3208.8kg標煤(行業標準為0.4kg標煤/1kg鍛件)。電站行業每年約需要閥門1000件左右,如這些閥門均采用多向模鍛工藝生產,將可節約超過8000t的鋼材,節約能耗超過3200t標煤。

圖2 一個大型閥體的零件圖、多向模鍛件圖及自由鍛件圖

本設備適于制造大型空心鍛件(如閥體、三通、四通等)以及大型管件的沖孔、擴孔一次成形。

人有我精

我國引進的瑞士哈特貝爾熱鐓機自動化生產線已有幾條,但從生產情況看都不如重慶長江軸承股份有限公司與上海保捷汽車零部件鍛壓有限公司引進的俄羅斯熱鐓機自動化生產線。

圖3 俄羅斯熱鐓機自動化生產線生產的部分產品

2010年以來,重慶長江軸承股份有限公司與上海保捷汽車零部件鍛壓有限公司引進的俄羅斯熱鐓機自動化生產線的開機率從之前的不到40%提升到了65%以上,日生產量從之前的最高4萬件提升到了7萬件,廢品率從0.05%降低到了0.02%以內,年產值從2010年的4000萬元已提升到1億元,而員工人數并未增加,人均產值從200萬元提升到了500萬元以上。國內同類型設備的月生產最高水平大致在40~50萬件,世界范圍內的月生產最高水平在60~70萬件,而目前該條熱鐓機自動化生產線的月產量通過設備后期的改進已經穩定在100~120萬件,大大超出了國內外其他同類設備目前的月生產最高水平。該條熱鐓機自動化生產線生產的部分產品如圖3所示。

上述這一切的實現要歸功于重慶長江軸承股份有限公司上海項目事業部內部的挖潛降耗,而這其中的關鍵就在于技術創新,做到精益求精。利用團隊的力量,該事業部不斷做出各項技術改進及技術創新,不但提高了生產效率,降低了質量風險,并且大大降低了生產經營成本,為公司未來的發展打下了堅實的基礎。

近幾年來該事業部所做的技術改進及技術創新主要有:

⑴機械手主體結構的改進,由以前的整體式改為組合式。高速熱鐓機之所以能夠實現高速鍛造,機械手的穩定性是其中的關鍵。通過技術人員的不斷摸索和試驗,他們最終將設備原廠設計的整體式逐步改為了組合式,這一改進直接提升了10%以上的開機率,初步估算此項改進節約的成本在5萬元/月。

⑵使用創新型的加熱爐。研討訂制用于對φ25mm棒料進行加熱的專用加熱爐,丟棄了原加熱爐的設計模式,采用“真三假四”的方案,既節省了電能消耗,又大大縮短了加熱時間,既提高了能效,又直接節省了加熱爐的制作成本,同時減少了棒料加熱后的氧化脫碳層,節省了原材料。目前加熱爐運行狀況良好,此項改進節約的成本在6萬元/月左右。

⑶GF6-24231338產品(通用和福特共用的GF6車型中的一個變速箱齒輪)在高速熱鐓機上開發成功,實現了此類產品在高速熱鐓機上的鍛造生產,填補了國內鍛造行業的空白。在高速熱鐓機上生產此類產品,生產效率的提高自不必說,僅料耗的節約便在200g/件左右,該產品的年產量為60萬件左右,故此項改進每年節約的鋼材在120t以上。

⑷1#預成形工位的創新設計。ZS04-21、285E、1356、1338等型號的鍛件成形難度大,調試花費時間長;正常生產后,毛刺大、圓角大,常常有鍛件在后續因為大毛刺而返工或大圓角而報廢,給生產提速及設備運轉能力帶來了負面影響。在進行了1#預成形工位的試驗后,達到了非常理想的效果,并在其他較為典型的型號上也進行了推廣應用。實施此項改進后,不僅調試時間縮短、工人勞動強度降低、生產效率大大提高,且產品質量情況有了質的飛躍,模具壽命也得到了極大的提高。

⑸將機械手鎖緊機構由手動改為全自動。這一改進顛覆了設備的原設計方案,大大提升了生產效率,降低了工人的勞動強度,就連設備原廠家都對這一改進不得不由衷佩服。

上述僅是幾個典型的技術改進及技術創新案例,其他的還有如1#鐓粗下模改為鑲嵌合金式,固定刀口改為組合式,507.3、331A、315C、507B等大料芯產品開發成功,改進模具氮化工藝及提高模具壽命等,在此就不一一列舉了。

一直在改進,一直在創新,一直在求精,這是重慶長江軸承股份有限公司上海項目事業部孜孜不倦的追求,是他們在競爭日益激烈的市場環境下做出的強有力的回應。

■ 表1 轎車輸出軸常規生產方式與自動線生產方式的比較

圖4 三銷套、外星輪鍛件

圖5 轎車變速箱里的軸類冷鍛件

圖6 五工位自動冷擠壓機的模架及模具

人精我新

隨著汽車工業的大發展,汽車上關鍵零部件的精密化要求不斷提升,但形成規模化、大批量生產的精密鍛件生產線卻比較少見。上海納鐵福傳動軸有限公司在2000年花近1億元引進了德國舒勒公司的16000kN Forgemaster壓力機生產線,專用于外星輪、三銷套(圖4)溫鍛后的精密冷整形。外星輪精鍛件內球面和滾道僅需一道磨削加工,磨削余量小于0.3mm。2002年初投產,生產效率為25件/min,年產300萬件,投產幾年來經濟效益突顯,現已經建成第二條精鍛線。若干年來兩條生產線都是滿負荷運轉,但產品仍供不應求,故此上海納鐵福傳動軸有限公司又在武漢等地擴建了新廠。

上海保捷汽車零部件鍛壓有限公司原有10多臺200~630t的冷擠壓機,專為上汽等生產轎車變速箱里的軸類零件(圖5)。1根軸需用5個工步冷擠壓,這樣就需要5臺冷擠壓機。為了提高冷擠件的精度和生產效率,上海保捷汽車零部件鍛壓有限公司從臺灣金豐集團引進了一臺1000t肘桿式五工位自動冷擠壓機組成了一條自動化冷鍛生產線,自動取、送料的步進梁購自韓國。五工位自動冷擠壓機的模架及模具如圖6所示。

該自動化冷鍛生產線只需1名操作人員,工作過程是首先檢查此自動化生產線,接著開啟自動化生產線,然后將收件箱放在自動收料裝置處,再將裝滿料的坯料箱放置在自動加料裝置處,之后的時間里操作人員隨時查看生產線的運行情況,料不足時更換料箱,提供收件箱并將裝滿件的收件箱運到成品區,整個生產過程節省人力、物力、財力,環境友好,生產效率極高。轎車輸出軸常規生產方式與自動線生產方式的比較見表1。

結束語

上海已有幾家鍛造企業在謀劃轉型發展,上海保捷汽車零部件鍛壓有限公司已經預算了2.75億元,計劃分別從德國舒勒公司和日本小松公司進口3條精鍛生產線。企業謀劃轉型發展只要結合本企業的實際情況和市場需求,把握好“人無我有、人有我精、人精我新”的原則,就一定能夠在市場競爭激烈的大潮中主沉浮、孕成功!