不同鍛造冷卻工藝對C70S6連桿質量的影響

文/岳海軍·南宮市精強連桿有限公司

不同鍛造冷卻工藝對C70S6連桿質量的影響

文/岳海軍·南宮市精強連桿有限公司

連桿是發動機的關鍵重要零部件,連桿的質量直接關系到發動機的質量和使用壽命,如何提高連桿鍛件的質量,成為連桿行業一個永恒的話題。特別是近幾年來,國內脹斷連桿的迅速發展,為材料和鍛造從業者提出了更大的挑戰,既要保證脹斷效果,又要保證鍛件的機械性能、耐疲勞性能。優化鍛造工藝成為每個工程技術人員努力的方向。本文采用不同的加熱、冷卻工藝,分析不同工藝對C70S6鋼顯微組織的影響,為得到高質量連桿顯微組織、機械性能、脹斷效果提供了實踐、理論依據。

試驗方案的選擇

試驗用鋼為德國C70S6脹斷連桿用鋼,化學成分見表1,試樣為某脹斷連桿。

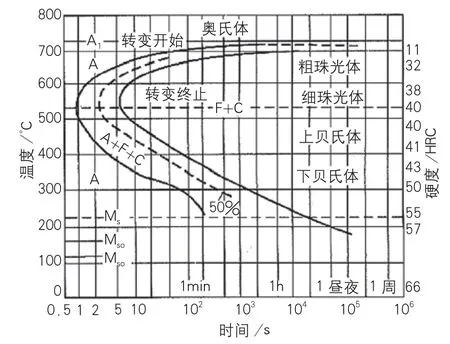

根據圖1設計出3種不同的加熱溫度,3種不同的冷卻速度,共9個方案,根據不同的結果,找出最佳方案。

方案1:將圓鋼用電感應加熱爐加熱至1150℃,經過輥鍛、模鍛、切邊等工序,鍛件溫度約為900℃,用表2三種冷卻方式將鍛件冷卻至550℃,將冷卻后的鍛件制成金相試樣,用4%硝酸酒精溶液腐蝕后,按照GB/T6394-2002標準,用JX-2P金相顯微鏡在100倍下進行顯微組織觀察、判定。將連桿在桿身上取樣,按照《GB/T228-2002金屬材料室溫拉伸試驗方法》制成標準拉力試棒,用WE-30萬能拉力試驗機進行拉力試驗,結果見表2。

方案2:將圓鋼用電感應加熱爐加熱至1200℃,經過輥鍛、模鍛、切邊等工序,鍛件溫度約為900℃,用表3三種冷卻方式對鍛件冷卻,將工件冷卻至550℃,用方案1同樣的檢測方法進行檢驗,結果見表3。

圖1 C70碳素鋼過冷奧氏體等溫轉變曲線

■ 表1 C70S6鋼各化學成分所占質量分數

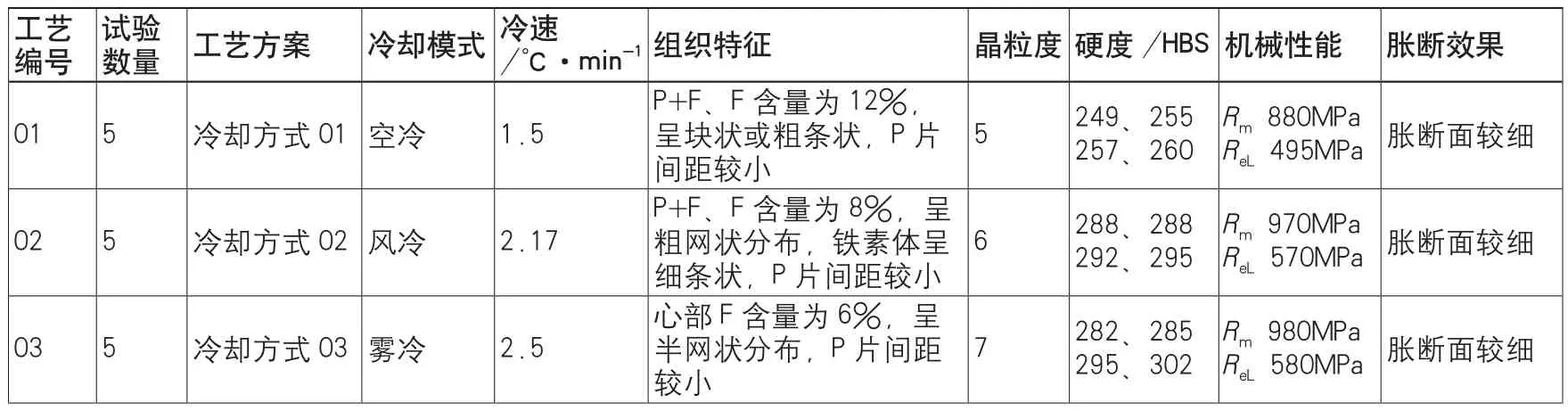

■ 表2 對加熱至1150℃鍛成的鍛件進行分析

■ 表3 對加熱至1200℃鍛成的鍛件進行分析

■ 表4 對加熱至1250℃鍛成的鍛件進行分析

方案3:將圓鋼用電感應加熱爐加熱至1250℃,經過輥鍛、模鍛、切邊等工序,鍛件溫度約900℃,用表4三種冷卻方式對鍛件冷卻,將工件冷卻至550℃,用方案1同樣的檢測方法進行檢驗,結果見表4。

試驗結果分析

經過以上工藝的試驗,由表2、表3、表4可以看出:

⑴鍛造溫度為1150℃,冷卻速度為2℃/min,能使連桿得到良好的機械性能和脹斷效果。

⑵連桿的鍛造溫度、鍛后冷卻速度直接關系到連桿鍛件的質量。

圖2 珠光體加鐵素體(100×)

⑶在保證鍛造成形的條件下,鍛造溫度越低,鍛件的晶粒越細,鍛件的綜合機械性能越高,連桿的使用壽命越長。鍛造加熱溫度偏高,會導致晶粒迅速長大。因為連桿在鍛造過程中,鍛造變形、多次沖擊和顯微組織的轉變都會釋放熱量,導致連桿在鍛造過程中的溫度升高。連桿顯微組織晶粒越細,連桿脹斷面的輪廓度波動越小,波峰、波谷差異也越小。

圖3 珠光體加鐵素體(100×)

⑷連桿鍛后冷卻速度越快,鍛件的晶粒越細,鐵素體的含量越低,鐵素體呈細條半網狀組織,強度越高,越有利于鍛件的脹斷。冷卻速度太快,超過臨界冷卻速度,還會產生貝氏體、馬氏體等組織。

結束語

本文以C70S6鋼生產的某連桿為研究對象,分析不同鍛造工藝對連桿質量的影響。結果表明,C70S6鋼經過高溫加熱后以不同的冷卻速度冷卻至550℃。隨著冷卻速度的增加,珠光體團直徑、片間距減少,以2℃/s的冷卻速度冷卻可得到均勻、細片狀珠光體及少量鐵素體。

C70S6鋼不同的鍛造工藝、不同的冷卻速度將得到不同的顯微組織和性能,鍛造溫度和鍛后冷卻速度是熱鍛工藝獲得合理顯微組織和性能的重要技術參數。采用鍛造溫度1150℃,冷卻速度2℃/min的風冷方式即可獲得理想的金相組織,但由于鋼材爐號不同、規格不同,化學成分偏差,微量元素的差異,工藝也需要做適當的調整才能達到理想的效果。作為工程技術人員要不斷利用六西格瑪、DOE等先進技術持續改進優化現有工藝,挖掘材料的最大潛能,延長連桿的生命周期。