淺談連桿模鍛生產技術

文/吳傲宗,張娜娜,劉亞麗,夏占雪·第一拖拉機股份有限公司鍛造廠

淺談連桿模鍛生產技術

文/吳傲宗,張娜娜,劉亞麗,夏占雪·第一拖拉機股份有限公司鍛造廠

連桿是發動機的重要零件之一,連桿的質量直接影響發動機機械性能的平穩性、連續性,以及發動機的使用壽命,并直接關系到車輛的安全行駛。連桿作為發動機的核心傳力機構,其在工作過程中承受著周期性不斷變化的燃燒壓力和慣性力的交變載荷,機械負荷嚴重,工作條件惡劣。這就要求連桿在質量盡可能小的條件下,有足夠的剛度和強度。連桿桿體通常做成“工”字形斷面,以便在取得足夠強度和剛度的前提下減少質量。連桿一般采用中碳鋼或合金鋼經模鍛、熱處理和機械加工制造而成。

連桿生產工藝

連桿的分類

連桿的分類可以按多種劃分方式,一般按材料和結構進行分類。按材料來劃分,可以分為調質鋼連桿和非調質鋼連桿。調質鋼連桿是指連桿鍛打成形后,需要通過淬火和高溫回火等熱處理來最終達到性能要求的連桿;非調質鋼連桿是指連桿鍛打成形后,通過控制鍛后空冷速度來達到性能要求的連桿。

按結構來劃分,可以分為分體式連桿和整體式連桿。分體式連桿是指連桿體和連桿蓋子分別鍛造的連桿;整體式連桿是指連桿體和連桿蓋子整體鍛造,鍛打后通過后續加工的方式來分離的連桿。表1為我國部分車型所用的連桿。

技術特點

連桿屬于長軸類精密鍛件,隨著汽車工業的飛速發展,連桿有著相當大的需求和發展空間。長期以來,連桿一直被視為較難鍛造和加工的零件。國內外對連桿材料、鍛造工藝和切削工藝都給予高度重視,并在不斷的改革和創新。同時對整個生產過程中容易出現的問題也有著深入的研究,其目的就是在滿足產品使用性能和使用要求的同時,降低生產成本、提高生產效率從而最大程度地增加經濟效益。

對于不同類型檔次的發動機,對連桿的模鍛件有著不同的技術、質量要求。隨著各類發動機制造水平的提高,尤其是發動機轉速的提高及動平衡要求的提高,對于連桿模鍛件的重量公差、尺寸公差、產品精度、表面質量、內在質量與機械性能的要求越來越高。為了適應不同連桿模鍛件生產的要求,就要選擇不同的模鍛生產工藝和方法。

■ 表1 我國部分車型所用的連桿

裂解工藝的應用

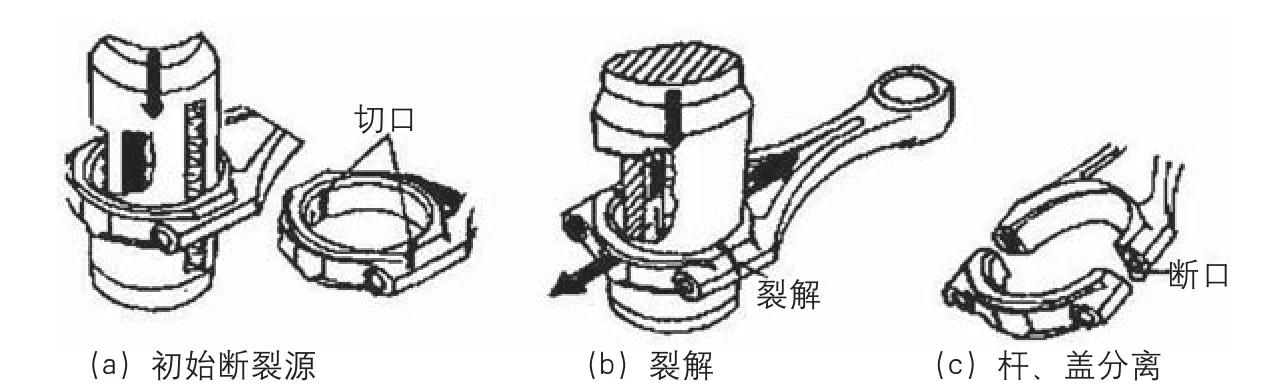

隨著汽車工業的發展,現代高性能發動機對連桿的性能要求越來越高,拘泥于傳統、落后加工技術的生產模式,難以滿足日益發展的汽車制造行業對連桿批量和精度的要求。連桿裂解加工新工藝是20世紀90年代首先由德國、美國興起的一種連桿新加工技術,是采用無屑斷裂方法完成連桿體和蓋結合面剖分加工的方法,其主要工藝流程有以下5點,主要工藝過程圖如圖1所示。

⑴先將連桿毛坯大頭孔內側預置裂解槽,形成初始斷裂源。

⑵在連桿大頭孔內側施加垂直于預定斷裂面的正壓力,在滿足脆性斷裂發生條件下,完成無屑斷裂部分的加工。

⑶利用兩斷裂面自然犬牙交錯結構定位,實現連桿體與連桿蓋的精確合裝。

⑷以斷裂部分的三維曲面定位,在斷裂面完全嚙合的條件下進行后續的大孔精加工及上螺栓工序。

連桿裂解加工過程

連桿裂解加工工藝流程包括粗磨連桿體兩側面→粗鏜大小頭孔、半精鏜小頭孔→鉆攻螺紋孔→加工裂解槽→裂解→裝配栓→壓襯套并精整→精磨連桿體兩側面→半精鏜、精鏜大小頭孔→鉸珩小頭孔→清洗→檢驗。

裂解工藝的優勢主要有以下幾點:

⑴裂解工藝改變了連桿加工的關鍵生產工序,以整體加工代替分體加工,省去分離面的拉削與磨削等工藝,降低了螺栓孔的加工精度要求。

⑵裂解加工技術具有減少加工工序、優化制造工藝,節省設備投入及能源消耗,降低連桿制造成本等優點。

⑶斷裂形成的分離面是宏觀形態參差、微觀相互耦合的三維凹凸曲面,可以實現連桿結合面3個方向上的精確定位,裝配后的連桿體與連桿蓋可緊密接觸并互相鎖定,使連桿承載能力、抗剪能力、連桿組件剛度大幅度提高。

典型連桿模鍛生產工藝

生產工藝流程

⑴錘上模鍛的生產工藝包括,下料→加熱→拔長→輾壓→預鍛→終鍛→切邊沖孔→熱校正→熱處理→噴丸→探傷→精壓。

⑵熱模鍛壓力機模鍛生產工藝包括,下料→加熱→輥鍛(楔橫軋)制坯→預鍛→終鍛→切邊沖孔→熱校正→熱處理→噴丸→探傷→精壓。

⑶摩擦壓力機或高能螺旋壓力機模鍛生產工藝包括,下料→加熱→輥鍛制坯→摩擦壓力機預鍛→第二臺摩擦壓力機終鍛→切邊沖孔→熱校正→熱處理→噴丸清理→探傷→精壓。

典型連桿模鍛生產線配置

⑴熱模鍛壓力機模鍛生產線包括,中頻感應加熱爐(300kW)→輥鍛機(φ460mm)或楔橫軋機→熱模鍛壓力機(25000kN或31500kN)→閉式單點壓力機→空冷爐(預熱淬火+回火爐)→噴丸機→探傷機→精壓機。

這種生產線配置比較先進,采用了中頻感應加熱,輥鍛或楔橫軋制坯,預熱處理工藝或非調質鋼新材料。生產線便于實現自動化生產,噪聲小,勞動環境好,可生產各種類型的發動機連桿,包括轎車連桿,但投資較大。

⑵液壓精鍛錘生產線包括,中頻感應加熱爐(600kW)→輥鍛機(φ560mm)→液壓精鍛錘(63kJ)→開式壓力機(31500kN)→控溫冷卻(900~950℃)→噴丸機(600~1200kg/h)→熒光探傷機→電動螺旋壓力機(4000kN)。

該生產線以轎車連桿為主,鍛件厚度公差基本在±0.2mm以內,錯差在±0.3mm以內,精壓尺寸精度可以控制在±0.1mm之內。

圖1 工藝過程圖

⑶摩擦壓力機生產線包括,中頻感應加熱爐(5000kW)→輥鍛機(φ560mm)→摩擦壓力機(6300kN)→摩擦壓力機(10000kN)→閉式單點壓力機(2500kN)→摩擦壓力機(3000kN)→余熱淬火(870~900℃)→回火爐(150kW)→噴丸機→熒光探傷機。

該生產線以生產柴油機連桿為主,在摩擦壓力機上進行預鍛、終鍛、熱校正,工藝過程穩定,鍛件質量好,生產效率也較高,適合于中小企業。

連桿模鍛工藝的特點

圖2 工字型截面預鍛、終鍛設計圖

輥鍛制坯

輥鍛制坯工序在連桿模鍛生產中具有重要作用,是保證連桿鍛件質量的關鍵。在輥鍛制坯設計中,除了盡可能提高材料利用率外,還要通過模具的設計和計算,保證連桿毛坯在每一道次的輥鍛過程中都不能出現折疊,尤其是連桿的桿部區域。輥鍛工序設計主要有以下4個要點。

⑴合理確定各道次輥鍛毛坯的形狀和尺寸。

⑵選擇好型槽系,并要合理分配各道次延伸系數。

⑶合理確定各道次輥鍛毛坯在不同區域的前滑值S前滑的大小。

⑷準確計算各道次毛坯截面尺寸與型槽尺寸。

預鍛模膛設計

預鍛模膛是用來對制坯后的坯料進一步變形,合理地分配坯料各部位的金屬體積,使其更接近鍛件外形,改善金屬在終鍛模膛內的流動條件,保證終鍛時鍛件坯料成形飽滿;避免折疊、裂紋等缺陷,減少終鍛模膛的磨損,提高模具壽命。對于連桿鍛件,預鍛模膛設計至關重要。如果預鍛模膛設計不合理,則終鍛后鍛件將產生折疊,或出現局部充不滿的情況。預鍛模膛設計原則主要有以下三點:

⑴預鍛模膛的形狀和終鍛模膛的形狀基本一致。

⑵為了使預鍛后的坯料容易放入終鍛模膛,使預鍛模膛的寬度比終端模膛小1~2mm,預鍛模膛的高度比終端模膛高2~4mm,保證預鍛模膛中的坯料實際高度和橫截面積要大于終鍛模膛的高度和橫截面積。

⑶預鍛模膛的拔模斜度一般應該與終鍛模膛一致。也可以根據具體情況,采用增大拔模斜度、寬度不變的方法來解決成形難的問題。

預鍛模膛的圓角半徑一般比終鍛模膛大2~3mm,這樣可以減輕金屬流動的阻力,防止產生折疊;合理設計預鍛大頭孔的劈料凸臺的形狀與尺寸,防止因金屬流動不合理,而產生叉口部位出現局部充不滿情況。

連桿鍛件最易在工字形截面的桿部腹板處產生折疊,故對于連桿工字形截面的預鍛和終鍛設計原則為公式(1)~(6)(單位為mm),公式(7)、(8)。

鍛模制造技術

轎車連桿重量公差國際上通用的標準為產品重量的2%~3%,一般發動機的連桿重量公差要求在3%~5%范圍內。要控制連桿重量,模具制造精度是一個非常重要的因素。

終鍛型槽的制作,要按精密級鍛件的要求來制作。首先用三坐標數控銑床進行終鍛模膛的粗加工,粗加工后進行模具熱處理,這樣就能有效保證模膛的強度,提高模具壽命。

模具熱處理后再進行半精加工,然后在精密電火花機床上用石墨電極沖型,最后進行拋光處理。石墨電極精沖深度為0.5mm,電流選擇15A。型槽公差深度、水平方向均可達±0.05mm。終鍛型槽尺寸設計時,盡量趨于公差下限,使初始鍛件重量保持在重量公差下限,隨著模具模膛的磨損,重量會逐步向上限移動。

為增加模具模膛耐磨性,延長模具使用壽命,可對模膛進行離子滲氮處理,滲氮層厚度為0.15~0.35mm,硬度在44~48HRC之間。

結束語

連桿作為發動機上重要的零部件,其模鍛水平直接影響著連桿的質量,這就要求我們不斷提高模鍛工藝水平來滿足發動機對連桿的要求。

吳傲宗,工程師,主要從事鍛模工藝開發及鍛模三維化設計工作。