沖壓降本增效策略

文/劉敬偉·上汽通用五菱汽車股份有限公司

沖壓降本增效策略

文/劉敬偉·上汽通用五菱汽車股份有限公司

“降本增效”是每個(gè)公司永恒不變的話題。隨著人工成本和材料價(jià)格的上漲,成品車價(jià)格的不斷下調(diào)以及越來越多新汽車工廠的加入,競爭前所未有的激烈。擺在公司面前最現(xiàn)實(shí)的問題是:要么退出該行業(yè),要么通過“降本增效”來提高產(chǎn)品競爭力。當(dāng)然,對(duì)于研發(fā)實(shí)力較強(qiáng)的公司來說,靠著強(qiáng)硬的研發(fā)實(shí)力,不斷開發(fā)出高質(zhì)量、低成本、高認(rèn)可度的車型也是提升產(chǎn)品競爭力的良好辦法,而“降本增效”也同樣適用。本文就簡單談?wù)剾_壓“降本增效”的策略方向。

沖壓速度的提升

隨著新技術(shù)的出現(xiàn),沖壓線速度在不斷攀升,從以前完全手動(dòng)到使用機(jī)器人,再到各式各樣的自動(dòng)化沖壓線,效率越來越高,單件成本越來越低,產(chǎn)品質(zhì)量越來越容易保證,投資門檻也越來越高。以下簡述各種沖壓線優(yōu)缺點(diǎn),公司可根據(jù)自身產(chǎn)品、產(chǎn)量、質(zhì)量要求、發(fā)展前景、技術(shù)力量、投資風(fēng)險(xiǎn)等來確定。

手動(dòng)沖壓線

手動(dòng)線節(jié)拍比較慢,大約為3~6.7次/min,壓力機(jī)間距要求比較大,目前整機(jī)廠新項(xiàng)目較少建設(shè)該類線。本公司改造使用線頭上料平臺(tái),該平臺(tái)一方面可以自動(dòng)升降保持取料高度,解決了員工彎腰的人機(jī)工程問題;另一方面垛板料使用完時(shí),另一個(gè)小車則處于等待狀態(tài),由此節(jié)約了上料時(shí)間。手動(dòng)沖壓線線頭上料系統(tǒng)如圖1所示。

圖1 手動(dòng)沖壓線線頭上料系統(tǒng)

六軸機(jī)器人沖壓線

目前新項(xiàng)目也較少使用六軸機(jī)器人沖壓線。該沖壓線節(jié)拍一般為4~8次/min,對(duì)壓力機(jī)中心距要求一般在7m左右,難以實(shí)現(xiàn)整線封閉。而且,具有粉塵較大、停機(jī)擦模次數(shù)多、噪聲大等不足。本文介紹的是適合六軸機(jī)器人沖壓線的線尾裝框系統(tǒng),如圖2所示,該系統(tǒng)利用最簡單的結(jié)構(gòu)實(shí)現(xiàn)了空框和滿框之間的轉(zhuǎn)換,每班可以節(jié)約至少2名分配料框人員,同時(shí)可以避免叉車撞人的風(fēng)險(xiǎn)。該系統(tǒng)成本較低,預(yù)計(jì)50萬元左右,投資回收期不到一年。國內(nèi)其他企業(yè)也有使用地鏈裝框系統(tǒng),結(jié)構(gòu)較復(fù)雜,成本大約250萬,適用高速機(jī)械手線生產(chǎn)一模雙件,兩框同時(shí)裝框,整線分成2套獨(dú)立的裝框系統(tǒng)(圖3),就可解決高速出框的問題。

圖2 簡易線尾裝框系統(tǒng)

圖3 地鏈裝框系統(tǒng)

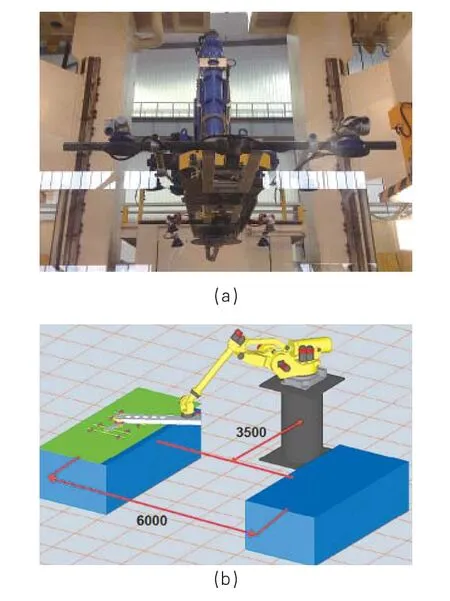

七軸機(jī)器人沖壓線

七軸機(jī)器人(圖4)是近幾年才發(fā)展起來的技術(shù),投資成本較低。由于其行走是直線運(yùn)行(可避免晃動(dòng)帶來的不利影響),節(jié)拍可大幅提高(可達(dá)10次/min左右),可與GUDEL單臂機(jī)械手相媲美,對(duì)壓力機(jī)的速度要求比較高。本公司使用的七軸機(jī)器人沖壓線(圖5)具有以下優(yōu)點(diǎn):⑴該沖壓線是將一側(cè)的工作臺(tái)穿過電柜平臺(tái),可以開到模具維修及儲(chǔ)存庫,在現(xiàn)有場地不夠的情況下,便于模具維修和換模 ;⑵機(jī)器人端拾器可使用普通鋼管制作(圖6);⑶取消了很多實(shí)用價(jià)值不高的附屬設(shè)備,如平衡缸旁邊的封閉及廢料槽的自動(dòng)打開功能。在實(shí)際應(yīng)用中,由于公司的換模頻次不高,且希望投資最低化,所以,簡化了一些配置,但還是能夠滿足公司需求的。

圖4 七軸機(jī)器人

圖5 七軸機(jī)器人沖壓線

圖6 采用普通鋼管制作端拾器

圖7 穿梭機(jī)械手和穿梭小車

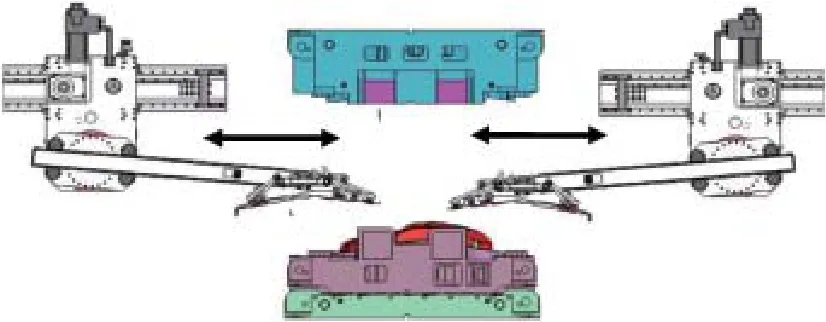

穿梭機(jī)械手

穿梭機(jī)械手自動(dòng)化形式(圖7)是比較老的方式,節(jié)拍和機(jī)器人類似,大約為7次/min。目前新項(xiàng)目不再使用該方式。不過目前德國和日本沖壓線還在使用類似結(jié)構(gòu),特點(diǎn)在于機(jī)械手不需要穿梭機(jī)構(gòu),就可以直接放件到下序壓機(jī),配合伺服壓機(jī)節(jié)拍也可達(dá)到20次/min左右。

單臂機(jī)械手沖壓線

本公司目前使用最為普遍的是單臂機(jī)械手沖壓線,共有6條單臂斷續(xù)沖壓線。根據(jù)本公司實(shí)際生產(chǎn)節(jié)拍,2條單臂斷續(xù)機(jī)械手線產(chǎn)能等于3條六軸機(jī)器人線,投資可節(jié)約7000萬元以上,同時(shí)運(yùn)行成本年可節(jié)約200萬元。斷續(xù)線改造為連續(xù)線需增壓力機(jī)行程和整線同步系統(tǒng),可節(jié)能30%,節(jié)拍提高1次/min(斷續(xù)線為10次/min,連續(xù)線為11次/min)。改造投資增加600萬左右,年可多創(chuàng)造價(jià)值500萬元(主要包括節(jié)能及多生產(chǎn)零件),回收期不到2年。帶整線封閉和無整線封閉的單臂機(jī)械手沖壓線如圖8所示。單臂機(jī)械手工作示意圖如圖9所示,線尾部分如圖10所示。

圖8 單臂機(jī)械手沖壓線

圖9 單臂機(jī)械手工作示意圖

圖10 線尾部分

雙臂機(jī)械手沖壓線

雙臂機(jī)械手屬于高速連續(xù)線,目前上海通用使用比較多,如圖11所示。連續(xù)沖壓線節(jié)拍在14次/min左右,投資方面自動(dòng)化部分約為4000萬,單臂為2000萬。一般情況下,雙臂都配有自動(dòng)更換端拾器,如圖12所示。

伺服沖壓線

圖11 雙臂機(jī)械手工作示意圖

圖12 自動(dòng)更換端拾器系統(tǒng)

沖壓線都是在自動(dòng)化方面出現(xiàn)變化,而伺服壓力機(jī)則是壓力機(jī)的革命,其出現(xiàn)實(shí)現(xiàn)了壓機(jī)速度曲線可調(diào),同時(shí)簡化了機(jī)械結(jié)構(gòu),配置伺服拉深墊和高速機(jī)械手效果更佳。與機(jī)械壓機(jī)相比,伺服壓力機(jī)投資巨大(一般3億元左右),對(duì)應(yīng)模具也投資較大,其具有以下優(yōu)點(diǎn):生產(chǎn)效率提高(節(jié)拍大約為18次/min);節(jié)能35%;降低噪聲20%;維修時(shí)間可縮短75%;零件質(zhì)量容易保證。伺服壓力機(jī)有兩種形式,一種形式是幾臺(tái)電機(jī)帶動(dòng)同一個(gè)高速軸,然后通過機(jī)械機(jī)構(gòu)分配到四個(gè)導(dǎo)柱,并由此實(shí)現(xiàn)四個(gè)導(dǎo)柱同步,如舒勒伺服壓機(jī);另一種形式是四臺(tái)電機(jī)分別帶動(dòng)四個(gè)導(dǎo)柱,由此實(shí)現(xiàn)四個(gè)導(dǎo)柱同步,如小松伺服壓機(jī)。傳統(tǒng)機(jī)械壓力機(jī)與伺服壓力機(jī)驅(qū)動(dòng)部機(jī)械結(jié)構(gòu)的對(duì)比如圖13所示。

多工位壓力機(jī)

多工位壓力機(jī)可以同時(shí)安裝多套模具,生產(chǎn)節(jié)拍一般在22次/min左右,適合生產(chǎn)小件。

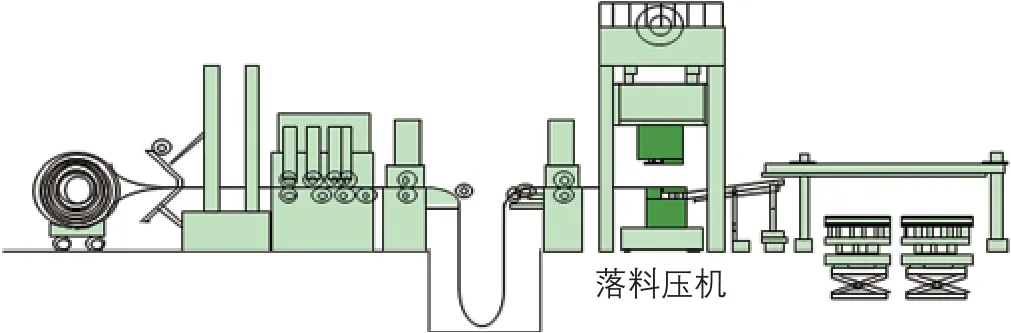

窗口料的回收利用

目前多數(shù)汽車廠家處理側(cè)圍及后門外板的窗口料都是報(bào)廢處理,然后廢料集中擠壓成塊狀運(yùn)輸回收到鋼材廠。為了大的窗口料不在廢料收集槽出現(xiàn)卡料等現(xiàn)象,落料模具增加了刀口,把完整的窗口料剪切成小的廢料。其實(shí),這類窗口料完全可以回收再利用,沖壓小的工件。因此,無論從開卷落料線(圖14)或單獨(dú)的落料自動(dòng)化單元進(jìn)行落料時(shí),都可以通過改進(jìn)模具設(shè)計(jì)來回收窗口料,變廢為寶。

圖14 落料開卷線直接落料

適當(dāng)增加自制件數(shù)量

很多汽車廠商在近年市場強(qiáng)力的拉動(dòng)下,沖壓線建設(shè)的速度跟不上產(chǎn)能的需求,同時(shí)為了避免投資風(fēng)險(xiǎn),很多汽車廠商把內(nèi)板件或非核心的零件外協(xié)生產(chǎn)。一般情況下,配件廠商不管是從設(shè)備性能、人員管理等方面都不及整車工廠。外協(xié)也在無形中增加了零件成本,所以主機(jī)廠在適當(dāng)?shù)臅r(shí)候有必要擴(kuò)充產(chǎn)能,增加自制件數(shù)量,從而降低制造、物流成本。適當(dāng)增加自制件數(shù)量,主要考慮以下幾點(diǎn):⑴如果整車廠在確定投資風(fēng)險(xiǎn)的前提下,多投資一條沖壓線來生產(chǎn)內(nèi)板件,整車廠有能力建設(shè)大噸位高速自動(dòng)化沖壓線,工人的減少和一模雙件策略的實(shí)施都會(huì)帶來制造成本的大幅下降;⑵同時(shí)增加相對(duì)比較大的零件自制,車身配套自制大總成件,可以在大大減少制造成本的同時(shí),減少物流成本;⑶自制零件數(shù)量的增加可以加強(qiáng)質(zhì)量的控制和計(jì)劃的靈活性;⑷針對(duì)小型零件,整車廠投資建設(shè)多工位壓力機(jī),節(jié)拍可以達(dá)到22次/min,比起手動(dòng)沖壓線,人員可以減少到1/4,效率可以提高5倍左右,可以大大降低制造成本。

零件的自制也并非越多越好,這個(gè)需要根據(jù)公司的實(shí)際情況量力而行。

建立開卷落料線

建立開卷落料線的必要性有以下幾點(diǎn):⑴建立該線的目的是實(shí)現(xiàn)板料的擺剪或套裁,從而提高材料利用率;⑵降低外包加工費(fèi)用支出;⑶一次完成落料(非人工線切方料再落料)能夠確保外觀板件的表面質(zhì)量;⑷可方便沖壓模具工藝的實(shí)現(xiàn);⑸消除了多余的運(yùn)輸、存放環(huán)節(jié)的浪費(fèi),生產(chǎn)環(huán)節(jié)緊湊流暢;⑹落料線效率比機(jī)器人送取料自動(dòng)化落料高很多,是手工落料6倍。據(jù)計(jì)算,開卷落料線單沖次運(yùn)行成本是1.35元/沖次,年運(yùn)行成本946萬元;平均節(jié)拍22次/min,剪切節(jié)拍29次/min, 落料節(jié)拍11次/min,剪切與落料比例為6∶4;產(chǎn)能為703.05萬沖次/年。開卷落料線投資為5760萬元,年收益為4640萬元,投資回收期為1.24年。

車間規(guī)劃布局

年代較長的車間布置很多不盡合理,主要原因:⑴規(guī)劃建設(shè)時(shí)考慮的JPH較低,在擴(kuò)產(chǎn)情況下,使車間較擁擠,物流也不合理;⑵規(guī)劃建設(shè)時(shí)新技術(shù)和方式還未出現(xiàn);⑶企業(yè)經(jīng)驗(yàn)不足或者發(fā)展不成熟;⑷各個(gè)企業(yè)的整廠布置不盡相同,沖壓車間的工藝的布置與庫房、車身車間以及資源再生中心(廢料分撿處)的距離和位置都相關(guān)。

在車間規(guī)劃布局方面應(yīng)考慮以下幾個(gè)方面因素:⑴優(yōu)先規(guī)劃生產(chǎn)的產(chǎn)品和自制件數(shù)量;⑵物流方向流暢,盡量不重疊;⑶充分考慮規(guī)劃生產(chǎn)車型的種類及發(fā)展,盡量做到板料、模具存儲(chǔ)區(qū)域經(jīng)濟(jì)實(shí)用;⑷做新基地規(guī)劃時(shí)提前考慮好分幾期建設(shè)、總公司策略及沖壓策略;⑸盡量考慮使用新能源或利用自然采光,建設(shè)綠色工廠;⑹各個(gè)方案都要進(jìn)行投資、運(yùn)行成本及擴(kuò)展性分析,通過比較選擇最優(yōu)方案。

結(jié)束語

綜合實(shí)際的生產(chǎn)情況,沖壓“降本增效”有很多措施,各公司需要根據(jù)自身的特點(diǎn)來應(yīng)用。除此之外,“降本增效”未來還可研究以下幾個(gè)方向:⑴板材熱成形技術(shù)的應(yīng)用;⑵鋁板和高性能板的使用;⑶通過改變?cè)煨突虺尚喂に噥砀淖儾牧蠌?qiáng)度,從而降低對(duì)材料本身的需求;⑷擴(kuò)大一模雙件的使用頻率;⑸改變沖壓件到車身門蓋線或大總成線的物流方式。