高強鋼熱沖壓成形技術及應用進展

文/張宜生·華中科技大學材料科學與工程學院

高強鋼熱沖壓成形技術及應用進展

文/張宜生·華中科技大學材料科學與工程學院

為了保護我們的環境,未來在車輛方面的燃油消耗和二氧化碳排放量必須減少。世界各地汽車數量日益增加,需要進一步減少單車的燃料消耗,汽車行業正面臨著新的挑戰。實現這個目標的方法之一,是減輕汽車的重量。隨著道路車流量的上升,發生事故的危險也在增加,這就意味著汽車必須滿足更高的安全需求。對于車身設計,當前的挑戰是提高重要部位的剛度,并減少車身的重量。滿足這些需求的完美解決方法之一,是通過熱成形技術制造汽車車身零部件。過去,熱成形以一種效率低并且昂貴的制造工藝著稱。如今,新發展的制造工藝不僅提高了制造速度,而且提供了更加優良的零件質量。這使得熱成形將在未來5年從臨時的解決方法發展成為汽車結構件制造的長期生產方式。采用新一代熱成形線的產量非常接近冷沖壓成形。這些新開發高產量和質量的生產線涉及大量的基礎研究,包括加熱、板料與模具接觸、成形,冷卻和切邊工藝。這些開發的最終結果是誕生了具有高生產效率的、用于制造高質量和高穩定性零件的熱成形線。

汽車輕量化對熱成形零件的需求

汽車輕量化技術首先在瑞典得到開發并注冊專利,起初并未在汽車工業中得到應用。一家名為Plannja的瑞典公司是專利的所有者,采用這項技術生產鋸片和割草機刀片。在20世紀80年代初,第一件汽車零件被生產出來,是乘用車的側防撞梁。其他部件,如保險杠、A柱和B柱以及底盤部件也相繼生產。每輛車采用熱沖壓成形生產的零件非常有限,并且由于生產過程低效,使得OEM商采用零件價格較高。20世紀80年代中期專利保護失效后,有3家公司能提供全部所需的零件,生產零件的數量由1987年的每年3萬件增加到1997年的每年800萬件。自2000年以來,更多種類的熱沖壓成形零件被用在汽車生產中,每年生產的數量增加到2000年的100萬件以上。

2008年后,高強鋼板熱成形技術在國內外汽車制造業的應用發展非常迅速,在汽車領域具有廣闊的應用前景。從2012年10月CHS2發表的數據(圖1)可見,全球高強鋼用量將會從2012年的180萬噸,在2014年將達到250萬噸,高強鋼熱成形零件達到5億件以上。用在每輛車中的零件數量也大大增加,一些公司正在研究采用熱成形件構造車身整體結構的可能性。

減薄結構的極限

圖1 高強鋼熱沖壓成形零件與材料需求量預測

熱成形技術發展所依賴的一個重要方向是材料強度的提高。目前1500~1600MPa可以在一般熱沖壓成形條件下獲得,也就是人們通常開始談論的2GPa。實現車體零件輕量化的途徑是通過提高材料強度(目前已經出現1800~2000MPa的超高強鋼),優化零件結構使零件變得越來越薄,從而減輕重量。然而減薄量是受限制的,在有關沖擊能計算體系中,抗沖擊載荷是材料厚度的函數。當強度提高、零件變薄后,會因為結構材料失穩而破裂。在這種情況下,材料的彎曲強度顯得更重要。一方面通過強化減薄材料而實現輕量化,另一方面要采取失穩破裂保護措施。在滿足失穩條件下,有多少重量可以減輕,取決于結構減薄量有多少。針對現有的常規車體架構,通過采用熱成形車體零件,可以把重量減少約20%~30%。

變強度成形技術

從目前的研究狀況來看,變強度成形技術(tailored properties)上有很多工作要做,因為這是另一個重大課題,要求材料的設計與成形技術結合得更加緊密。這項技術只需一次熱沖壓成形,就可以使零件的不同區域獲得不同強度和延伸率,而不是均一化的強度與延伸率。汽車設計師希望通過車體的超高強度進行碰撞入侵防護,如對典型的側向碰撞,就要靠B柱為乘員提供保護。但如果同一車體結構零件能夠在抵抗碰撞侵入的同時,也吸收一部分沖擊能量,就可以大大提高碰撞安全性指標。變強度成形就是要使零件的一些區域強度柔和一些,因此需要提高零件材料的延伸率,增加沖擊能量的吸收能力。因此,為某一車型量身定制的熱成形組件,滿足其強塑性分布具有重要意義。

如圖2所示為汽車B柱的變強度成形零件,A處強度為1500MPa,延伸率6%;B處強度為700MPa,延伸率15%。有許多方法可以來實現這樣的要求,類似拼焊板,也許會在一個抗沖擊侵入的區域需要1500MPa強度,但延伸率只有6%~8%。而在另一個不需要熱沖壓強度的區域,可能是600MPa或700MPa,但延伸率可以達到15%,相比之下韌性提高有助于吸收碰撞能。

圖2 汽車B柱的變強度成形零件

圖3 變強度成形保溫20s時溫度與零件力學特性

如圖3a所示,類似B柱變強度結合部的成形試驗模具。把WHT1500板料加熱到930℃經過保溫,在850℃的特殊設計的模具中成形。T形頭部模具溫度保持在400℃,而桿部模具溫度保持在20℃,變強度成形模擬的零件溫度及硬度分布如圖3b、c所示。試驗結果表明,采用設置模具間隙和模具溫度差,是簡單可行的變強度成形方法。對模具間隙形成的零件過渡帶力學特性的分布控制,是工程應用的關鍵。

在工藝流程內是可以達到這個目標的,比如使用定制加熱。部分坯料的加熱是被保護控制的,永遠不會到達奧氏體溫度,成形中就不會淬火成馬氏體。另外,可以使用不同傳熱系數模具鋼,在同樣的坯料溫度下成形時,有些區域冷卻較快獲得更多的馬氏體組織,有些區域冷卻較慢獲得貝氏體組織。穩定淬火獲得馬氏體,所以它是很硬的,坯料的局部將淬成貝氏體。每秒30℃是臨界冷卻速度,高于這個速度形成馬氏體,而低于這個速度將形成貝氏體(或鐵素體)。貝氏體是奧氏體即將形成中的一個階段,是鋼的中等強度組織。所以可以成形一個零件,在一個沖擊區具有1500MPa,而在另一個區域是600~700MPa強度,并有更高的延伸率。

另外的辦法是通過回火操作。在這種情況下,零件是在熱成形中完全淬火,所以它的強度一致。然后對一些區域進行不同的回火熱處理,可以獲得較低的強度和較高的延伸率。

基于變強度成形原理和工藝試驗結果,人們從不同角度產生對變強度綜合應用的關注(圖4):要求在某些局部可以有效吸收能量,有較軟法蘭邊可以用模具沖剪切邊,而不用激光切割。或在定制區域內,如在緊固件連接處,有更好的柔韌性、降低脆性。

鋅基涂層板的開發

傳統的無鍍層熱沖壓件,加熱過程中會引起沖壓鋼板表面脫碳和氧化起皮。脫碳會降低鋼的表面強度,氧化皮則增大了鋼板與模具的摩擦系數、降低模具的使用壽命,同時需要定時清理氧化皮,嚴重降低了生產效率。

目前,熱沖壓鋼鍍層主要有鋁硅(Al-10Si)鍍層、熱鍍純鋅(GI)層、合金化鋅鐵(GA)鍍層和電鍍鋅鎳(Zn-10Ni)鍍層等。帶鍍層的熱沖壓鋼板,沖壓時工作環境好,零件表面質量高,后續無需噴丸工序,不僅可以防止成形過程中表面氧化和脫碳,還能提高漆裝后的防腐蝕性能。在熱沖壓過程中,其在模具的保護、基體的耐穿孔腐蝕性能方面也具有優異的特性,現已廣泛應用于熱沖壓鋼中。

為了適應熱沖壓鋼對鍍層切口保護性能和加熱窗口的要求,德國蒂森公司開發了Gamma Protect鍍層技術,該鍍層為電鍍Zn-10Ni層,鍍層靠近基體的部分是由單相γ-NiZn21金屬化合物組成,該相使得鍍層熔點高達880℃,有利于避免加熱過程中產生液態鋅相誘導成形過程中基體晶界開裂。加鎳的主要目的為穩定富鋅相,該鍍層具有較寬的熱加工窗口(880~920℃),加熱過程中Zn-Ni表層的氧化層要比鍍鋅層的穩定,能有效防止表層鋅的揮發。穩定的γ相與表面的氧化層相結合,使鍍層具有優良的摩擦性能。隨著鋅基鍍層板的大規模生產,將引起熱沖壓成形的技術變革,有著廣泛的應用前景。

圖4 變強度技術的綜合應用

前期介入服務及高性能模擬平臺

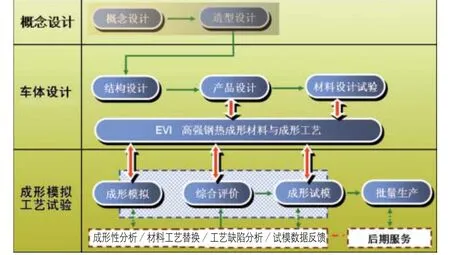

汽車高強鋼板及成形技術也是汽車廠較為關心的問題,如何前期介入汽車企業的新車開發,在零部件設計階段進行成形性和零件性能的評估,是推廣應用高強鋼熱成形技術和材料的有效途徑。熱成形零件制造商,在汽車制造商的車體設計階段,就圍繞熱成形材料的選擇與評價,車體零件的成形性分析和制造工藝分析,可以大大減少設計與制造的缺陷,有利于優化設計與制造工藝,降低制造成本。EVI服務也是熱成形零件制造者與汽車設計者共同貫徹熱成形設計準則的過程。現代EVI服務主要采用熱沖壓成形模擬手段,對車體零部件的成形性和碰撞力學特性進行評價。有熱成形試驗線的EVI技術中心,還可以開發低成本的試驗模具進行熱成形試驗,以確保新設計方案的關鍵零部件滿足設計指標,如圖5所示。

前期介入服務的突出工作是成形模擬的計算工作量大,對成形模擬及修改方案的時間有嚴格要求。采用高性能計算平臺,如采用64-128核的并行計算系統,以及支持多CPU、多核并行計算的模擬軟件,可以大大縮短求解時間、實現快速響應服務。如圖6所示為一個典型的240核高性能計算平臺,配備16-24核并行成形模擬軟件和多用戶調度系統,可以滿足多個車型的熱沖壓成形零部件設計與制造的同步工程。

熱成形工藝流程的能耗平衡與節拍同步

由于高強鋼坯料加熱耗時300~330s,與沖壓成形-保壓耗時15~20s相比,出現嚴重的節拍同步困難。為了實現加熱同步,多采用長流程的輥底爐,導致加熱設備的能耗遠遠大于零件的成形能耗,如圖7所示。近年來,多層箱式爐與高速自動化輸送設備的結合,可以減少加熱能耗,并減少設備占地面積。由于多層箱式爐內沒有高溫下的運動部件,工作可靠性取決于自動化輸送設備的可靠性。由于機械伺服運動控制技術的進步,使得高可靠性的自動輸送機械備受關注。由于加熱主要能耗要素,如何提高加熱效率一直是熱成形設備的開發重點。各種原理的加熱方法,如感應加熱、直接導電加熱等快速加熱方法都在研發中。

圖5 熱成形材料與成形工藝與車體設計的同步

圖6 用高性能計算平臺支持EVI技術服務

圖7 熱成沖壓成形生產流程的設備能耗分析

結束語

隨著我國汽車輕量化的發展,高強鋼熱沖壓成形技術和應用正快速成長。開發鋅基鍍層板將會引起熱成形材料和成形技術的革新,因此備受世界各國業界的關注。采用變強度成形技術,不但滿足車體零件的力學性能需要,也成為一種改進后續工藝,降低成本的潛在方法。熱成形零件制造商的前期介入服務,是貫徹熱成形零件與模具設計準則,填補設計與制造環節間隙的有效服務,而高性能計算平臺和并行化仿真軟件的應用為快速響應奠定了基礎。熱成形各工藝環節的設備能耗平衡和節拍同步,是未來先進熱成形生產設備技術發展方向。