精密高速沖壓在汽車端子行業的發展趨向

文/俞雪良·博瑞達機械蘇州有限公司

精密高速沖壓在汽車端子行業的發展趨向

文/俞雪良·博瑞達機械蘇州有限公司

近年來,隨著中國經濟發展的突飛猛進,汽車已經不是人們眼中的奢侈品,汽車消費群體越來越平民化、大眾化,人們對汽車在安全性、環保性、舒適性、智能性等方面的要求也越來越高,汽車電子產品的應用日益增加,如汽車音響系統、汽車導航系統、安全氣囊、ABS系統、車內光纜網路等,這一市場推動汽車連接器應用數量的增長。據統計,每輛汽車約使用600~1000個電子連接器。目前全球范圍內,汽車連接器約占連接器產業的20%左右,未來可望占有更大比例。汽車連接器主要包括安全控制系統連接器、混合動力連接器和數據通訊連接器產品等等,一般汽車需要用到的連接器種類有近百種。

汽車連接器的安全性和可靠性尤為重要,隨著近年來汽車產量的提高,汽車連接器的研發和生產都有大的發展,出現了不少新的工藝和技術。本文就汽車端子沖壓的新工藝和新技術進行簡單介紹。

多工位級進模具進一步發展

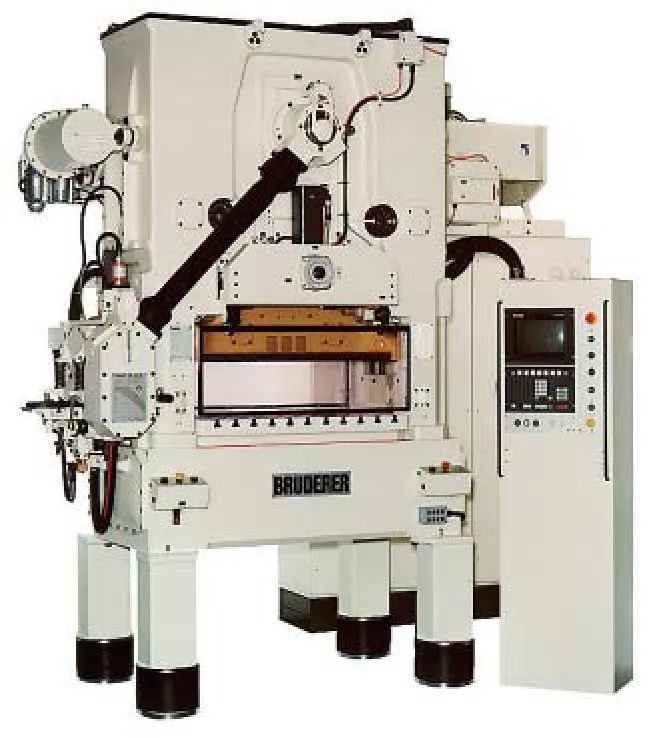

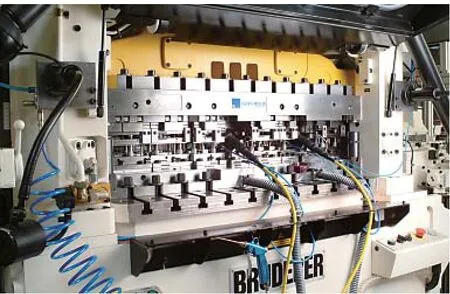

連接器的功能越來越多,尺寸越來越小、越來越薄。一般連接器沖壓工序有沖裁、局部成形、復雜彎曲、翻邊等,工位多達幾十個。隨著沖壓工位的增加,要求沖壓機的工作臺面也越來越長。Bruderer的50t壓機工作臺面,從1970年的790mm,經1990年的950mm(圖1),到今天的1250mm和1500mm(圖2),都是應汽車連接器的發展和生產要求開發而來的。

圖1 20年前的50t壓機

圖2 長工作臺的50t高速壓機

多工位級進模具進一步發展的原因有3方面,一是端子生產者為了提高生產效益,把越來越多后續的工序并入到一個模具里;二是折彎、組裝等工序被結合到沖壓過程中;三是近年來電阻焊接、激光焊接等連接工藝被應用到高速沖壓上。通過把后續工序結合到沖壓模具中,不僅提高了沖壓件的生產速度,產品的一致性、可靠性也得到保證。多工位復合模具的進一步發展,也對高速精密壓機的速度、剛度、沖壓空間、下死點精度、下死點穩定性、靈活性等提出更嚴格的要求。

雙軌沖壓以及組裝

為了提高沖壓生產效率,模具工程師們希望在一臺沖壓機上實現同時完成2個零件的沖壓,并且利用模具內的運動機構或借助沖壓運動把這2個零件在最后工位組裝完成,雙軌沖壓便由此發展而來。顧名思義,雙軌沖壓是將2條帶料同時用2個送料機送入沖壓空間。最近10年,雙軌沖壓廣泛應用于德國和美國的汽車連接器的生產制造方面。這種沖壓方式,對沖壓機、模具和周邊設備要求比較高,生產速度由模具組裝時間決定,操作、物流、質量控制的成本均有所降低,相應的生產空間、能源和設備維護成本也相應減少。雙軌沖壓機及其產品如圖3、圖4所示。

要實現在一臺壓機上完成2件成品,機器和模具起著至關重要的作用,如果能達到一次沖出來2個成品的話,即使速度稍低一點,其效率也會大大提高,目前,雙料一沖二出的汽車端子最大生產速度可達1200~1600個/min。

伺服送料廣泛的應用

伺服送料因具有步長可靈活變化、送料參數可設置并存儲、送料角度(起始時間,時間長短可調)可調、送料區間可相對上死點非對稱分布等特點,在雙軌沖壓上應用越來越多。圖5所示為Bruderer模塊雙伺服送料機構BSV75,2個送料機在機器的同側,可分別輸送厚度不同的條料,送料機根據料帶和零件需要可任意變化不同步長和送料速度,從而正確地實現條料前移和釋放。如果突然停電的話,伺服送料也會和機器在最后幾轉同步,保證模具不會受損。同時,伺服送料可以使2種送料運動達成最佳組合,使生產速度提高,并通過靈活多樣的組裝,滿足客戶不同需求。

伺服參數調整可在工控電腦控制系統中和模具參數一起存儲。在換模時很多送料參數可自動調整,伺服操作可通過操作按鈕或手提操作器進行。

圖3 雙軌沖壓機

圖4 雙軌沖壓生產的汽車連接器端子

圖5 Bruderer模塊雙伺服送料機構BSV75

激光焊接在沖壓模具中的應用

為了簡化端子結構,提高導電性和可靠性,近年來由德國公司首先將激光焊接應用到汽車端子連接器生產中。激光焊接不僅用在單料焊接,還用在雙料組裝后的焊接(圖6、圖7)。由于省去了翻邊結構,生產速度得到大大提高。

圖6 激光焊接設備

圖7 采用激光焊接技術生產的汽車連接器端子

激光焊接雙料端子的好處是:⑴降低生產、運輸的人工成本;⑵提高速度,提高生產率;⑶生產質量可靠;⑷生產過程穩定;⑸簡化機械連接,連接防振性強,導電性可靠;⑹靈活應用,焊接點大小可控;⑺不同材料可焊接在一起;⑻激光操作系統可植入到沖壓控制系統里。

結束語

在21世紀,隨著電子信息等高新技術的不斷發展,市場需求向個性化與多樣化方向發展,未來高速精密沖壓技術必將向精密化、高速化、柔性化、網絡化、集成化、信息化和智能化、低碳環保及全球化的方向發展。