基于6軸機器人的快速柔性沖壓自動化生產線方案探討

文/朱益晨·上海發那科機器人有限公司

基于6軸機器人的快速柔性沖壓自動化生產線方案探討

文/朱益晨·上海發那科機器人有限公司

本文通過對傳統典型機器人沖壓自動化生產線各個關鍵工藝環節的分析,來進一步研究探討方案改善方向;通過采用FANUC高性能沖壓自動化設備來提高生產節拍,優化方案配置實現6000mm以下壓機間距的自動化設備布局;從而協助客戶節約場地面積,提升單位面積產出比。

當前汽車沖壓件制造行業采用機器人代替人工搬運的應用已逐步普及,并且其需求量呈上升趨勢;國內沖壓自動化行業從90年代末發展至今,機器人沖壓自動化生產線憑借柔性、性價比高等優勢在國內沖壓自動化領域占據了很大部分的比例。可以預見,隨著汽車產能的不斷提升,未來具備高性價比、高柔性的機器人快速沖壓自動化生產線將在各大沖壓件零部件廠商內占據重要地位;同時,進一步改善并發展以機器人為搬運平臺的柔性沖壓自動化生產線,并且在此基礎上提高生產輸出節拍、優化布局、減少占地面積將成為一個重要發展方向。

存在問題

國內采用傳統6軸機器人為搬運平臺的沖壓自動化生產線,壓機間距一般為6500~8000mm,其側圍件的最高SPM值通常為7~8,中小型零件的最高SPM值通常為8~10;通過分析得知,影響其生產線布局及輸出節拍的主要因素在于拆垛、對中以及壓機間搬運等環節。

拆垛環節

傳統機器人拆垛布局方案中,拆垛機器人J1軸作循環往復旋轉運動,搬運中小型零件如頂蓋及引擎罩等零件時,拆垛節拍的SPM值最高可達10次左右。當零件重量提高,囿于搬運軌跡以及慣量等諸多因素的限制,導致運行周期時間增長。以側圍件為例,按傳統拆垛搬運方案,其拆垛搬運節拍較頂蓋、引擎罩等零件慢20%左右,因此按此種拆垛方案配置,拆垛節拍提升存在瓶頸。

對中上料環節

目前沖壓自動化生產線對中方式主要有重力對中、機械拍打對中以及視覺對中。隨著機器視覺的發展,視覺對中憑借其簡潔的硬件配置以及對各種板料的柔性適應能力,目前在機器人沖壓自動化線體上配置較普遍,但其存在視覺識別和機器人姿態調整的延時。同時在生產一機雙模類對稱零件時,機器人需要進行兩次拾取動作,其搬運節拍將受到進一步的限制。

壓機間搬運環節

當前以機器人為搬運平臺的沖壓自動化生產線,壓機間搬運方式主要有機器人6軸旋轉搬運、機器人附加平行連桿機構搬運以及機器人附加旋轉7軸搬運。采用以上搬運方式,由于機器人運行空間需求,通常壓機間距至少需要6500mm以上。

線首拆垛方案分析

常規拆剁區域布局

傳統機器人拆垛區域,拆垛臺車呈平行布局,如圖1所示。機器人搬運軌跡為J1軸關節作±90°旋轉往復運動,當搬運中小型板料時,其生產節拍的SPM值最高可達10次左右,但當生產側圍零件時,按此常規布局,預計SPM值最高只能達到約8~9次。分析原因,主要歸納為以下幾方面:

⑴機器人主要作旋轉運動,運行軌跡距離長;

⑵側圍料片間油膜粘連導致機器人Z方向提取板料時受到負壓影響;

⑶板料表面積大,機器人拆垛快速提升時,加速度越大受到空氣阻力也越大;

⑷隨著板料的不斷拾取,料垛高度隨之下降,機器人在Z方向上的運行距離也逐漸增大,增加運行時間;

⑸一般手腕負載為100kg級的6關節機器人J1軸的最高轉動速度通常為90~110°/s,在拆垛運行過程中,J1軸為主導軸,當機器人搬運重量較大的側圍板料時,因慣性增大,導致J1軸馬達加減速時間增長,影響輸出節拍。

圖1 常規拆垛區域布局

改善布局討論

⑴優化布局,減少機器人運行距離。

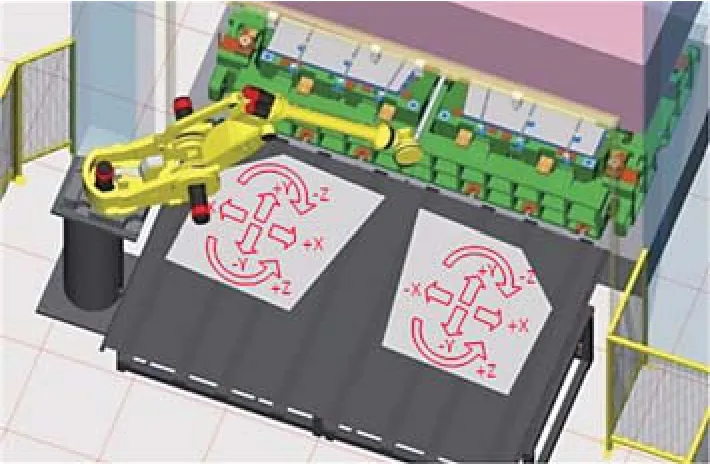

圖2 改進后的機器人循環直線運動

將傳統拆垛區域布局中機器人J1軸關節所作的循環旋轉±90°運動改進為循環直線運動(圖2),減少機器人運行距離。

⑵結合以上優化布局,根據機器人特性,選擇性能匹配最佳的機器人型號。

目前行業內負載100kg級6軸關節機器人J1軸的直線運行速度通常為2000mm/s左右。鑒于改善布局后機器人運行軌跡為直線,因此選擇FANUC M-900iA/150P作為拆垛機型(圖3),其手腕負載為150kg,工作半徑為3500mm;關鍵其加速性能優良,直線運行速度可達4000mm/s;因此能很好地匹配改善后布局中高速循環的直線往復運動。

圖3 FANUC M-900iA/150P型機器人

⑶減少機器人在料垛側拾取時Z方向的運行距離。

傳統拆垛機器人運行時,通過程序控制來調整板料拾取點位置,每拾取一張板料,程序會控制機器人自動往下運行一片料厚的距離,依次循環往復。這種通過軟件實現板料拾取位置調整的方法能滿足實際生產的需求,但隨著料片被不斷拾取,料垛高度隨之不斷降低,機器人在Z方向上的運行距離也逐漸增加,這直接導致機器人運行周期增長。

為縮短拆垛機器人在Z方向上的無效運行時間,本方案采用自動頂升機構,隨著料片被不斷拾取,自動頂升機構自動將料垛頂升至既定的板料拾取高度位置,確保料垛上表面板料始終與進料皮帶機基本保持同一平面。這樣,機器人的板料拾取點始終被固定在一個穩定的高度上,這也意味著其在Z方向上的運行距離始終是最小的;與傳統方案相比,采用料垛自動頂升功能的方案節省了機器人在拆垛系統中Z方向上的無效運行時間(圖4)。

根據以上若干重點環節的改善,以及通過FANUC Roboguide模擬仿真軟件進行理論節拍分析,最終形成優化后的機器人拆垛技術方案(圖5)。

通過以上布局調整,使機器人運行距離降到最短,其趨于直線的運行軌跡有效地利用并發揮了M-900iA/150P機器人高直線運行速度的優勢,避免了板料慣量對搬運產生的阻礙;同時料垛自動頂升機構的配備,有效縮短了機器人在拆垛過程中Z方向上的無效運行時間,最大程度地降低了高速提升運動時氣壓阻力造成的不利影響。通過FANUC Roboguide仿真推定,生產效率較傳統配置方案能提升約30%。

對中上料區方案分析

常規方案分析

常規機械拍打對中因結構復雜,且后期維護保養不易,目前逐步被視覺對中所取代。相比前者,視覺對中具有柔性化程度高,周邊硬件配置簡單,后期維護保養容易等優點,目前已廣泛應用于沖壓自動化生產線上;對于單片板料對中定位,其柔性適應的優勢明顯。但同樣也存在不足之處,其每個工作循環均需損耗0.5~1s的視覺識別和機器人姿態調整時間,生產線受到每分鐘1~2件的產能制約;同時,在生產一機雙模的零件時,若采用視覺對中,則機器人須分兩次拾取板料,雖能實現生產功能,但較一次拾取板料至少還要多花費1s左右的運行時間,生產線預計將受到每分鐘1~2件產能的損失(圖6)。

圖4 采用料垛自動頂升機構縮短Z方向的運行距離

圖5 優化后的線首拆垛方案

圖6 常規視覺對中在一機雙模生產中的弊端

方案優化討論

針對以上常規視覺對中的功能不足,本方案在原有視覺對中系統的基礎上作了改良優化,最終目標是確保在上料機器人拾取板料前,板料須處于能從既定位置被直接搬運拾取的就緒狀態,這就需要三套系統能進行協同工作。第一,視覺識別系統完成板料的偏差識別,并將偏差數據傳送至對中系統;第二,對中系統根據識別系統獲得的偏差數據執行并完成板料的位置補償調整;第三,機器人快速拾取并將板料送入第一工序模具。這樣,上料機器人只需將板料從對中臺以最快的速度搬運至第一工序模具,從而簡化了上料機器人的搬運程序,同時也避免了原先方案中的視覺識別等待時間以及上料機器人姿態調整時間。

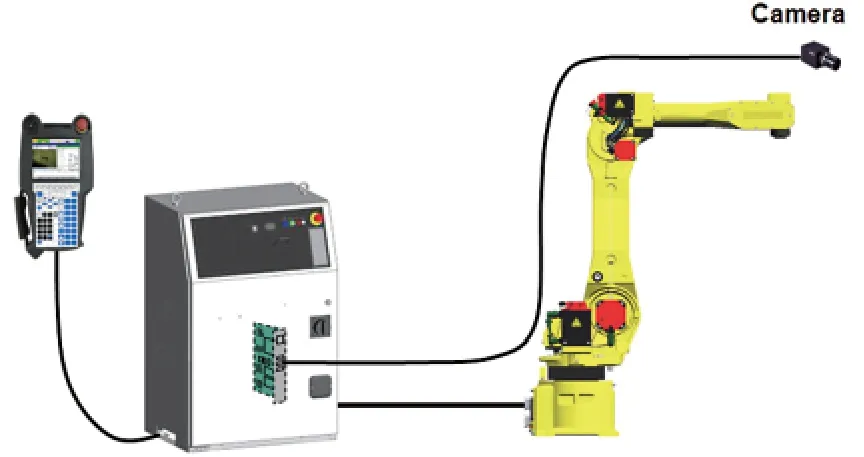

⑴偏差識別系統。

本方案板料偏差識別系統采用FANUC iRVision視覺系統,該系統最大優勢在于精度可達1.5mm/ pixel,工作范圍能達到4000mm×2000mm,基本能覆蓋并滿足所有車身沖壓板料的視覺對中需求;同時區別于其他第三方視覺系統,FANUC iRVision視覺系統能與FANUC上料機器人無縫對接,同時硬件配置精簡,通過機器人TP示教器即能完成整套視覺系統的標定和配置(圖7)。

圖7 FANUC iRVision視覺系統

⑵對中系統。

為了確保上料機器人能快速直接地完成上料工作,要求料片必須在上料機器人取料前完成板料的對中調整,本方案采用兩臺FANUC平行連桿機器人實現料片的對中調整(圖8)。此種配置的優勢在于:第一,能為整套上料工藝環節節省0.5~2s的周期運行時間;第二,其伺服柔性調整功能可以滿足各種不同形狀板料的對中調整,較機械拍打對中有更廣泛的適應性;第三,此種對中機器人作為成熟標準設備導入生產線,簡化了系統配置,有利于后期維護保養工作(圖9)。

圖8 FANUC平行連桿機器人

圖9 平行連桿機器人在生產中的應用

⑶上料機器人系統。

類似于拆垛機器人,上料機器人運行軌跡同樣是循環往復的直線運動,因此機器人選型同樣采用FANUC高性能沖壓專用搬運機器人M-900iA/150P,通過FANUC Roboguide動態仿真軟件分析,推斷其能很好地匹配優化后視覺系統,并完成高速直線往復上下料運動。

通過采用FANUC iRVision視覺系統以及伺服對中機器人,使整套上料自動化系統更加柔性,能滿足各種形狀單片板料及一機雙模雙片板料的識別定位;并有效解決了常規視覺對中過程中視覺識別和機器人姿態調整造成的時間延時。同時,視覺識別、板料對中以及機器人上料等各工藝環節,環環緊扣,銜接更加緊湊;根據生產板料不同,較傳統視覺對中方案能節約0.5~2s的周期運行時間(圖10)。

圖10 優化后的對中方案

圖11 FANUC沖壓直線搬運機器人

壓機間方案分析

現狀分析

目前各大沖壓件制造廠商都在努力提高單位面積產出比,沖壓線的壓機間距規劃愈加緊湊,如德國SCHULER配備的Crossbar Feeder機械壓力機自動化生產線,壓機間距壓縮到了5200mm,其緊湊程度相當于在國內常規5臺壓機所占面積內布置了6臺壓機。

采用傳統6軸機器人旋轉搬運方式或旋轉7軸搬運中小型零件時,通常要求的壓機間距為6500mm以上,但當生產車身側圍等零件或一機雙模零件時,其間距要求更大。同時,為了避免與壓機立柱和模具導向斜楔等機構的干涉,機器人軌跡較為復雜,這同樣也影響了輸出節拍。

需要解決的問題主要有以下幾方面:第一,避免因復雜軌跡導致的輸出節拍下降;第二,目標6000mm以下的壓機間距布置;第三,實現正面上下料,避免機器人在工作過程中與壓機立柱和模具發生干涉;第四,簡化機器人運行軌跡,使機器人以最短最快的路徑達成最高生產節拍。

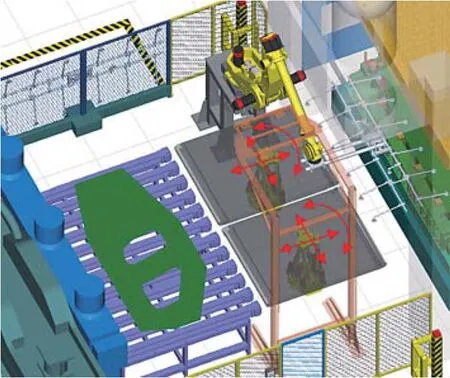

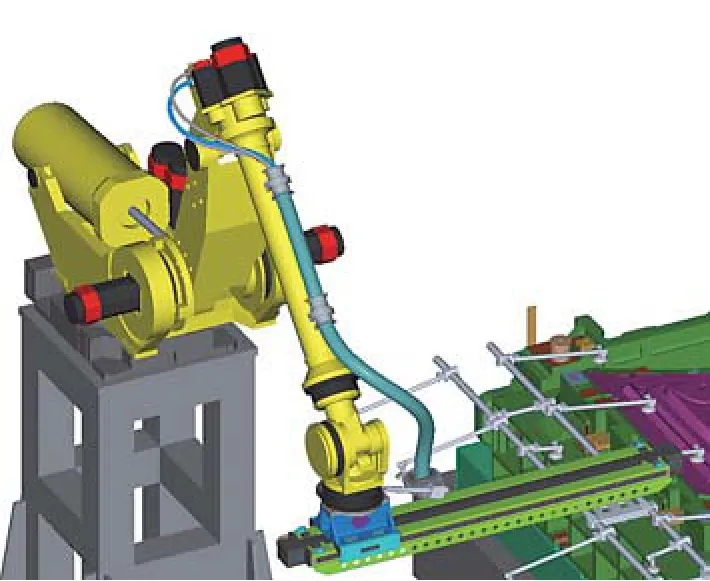

專用設備導入應用

本方案根據壓機間一系列搬運工藝要求和特點,采用FANUC沖壓直線搬運機器人,利用其手腕部直線倍速機構的運行原理,實現零件在壓機間高速直線的搬運(圖11)。

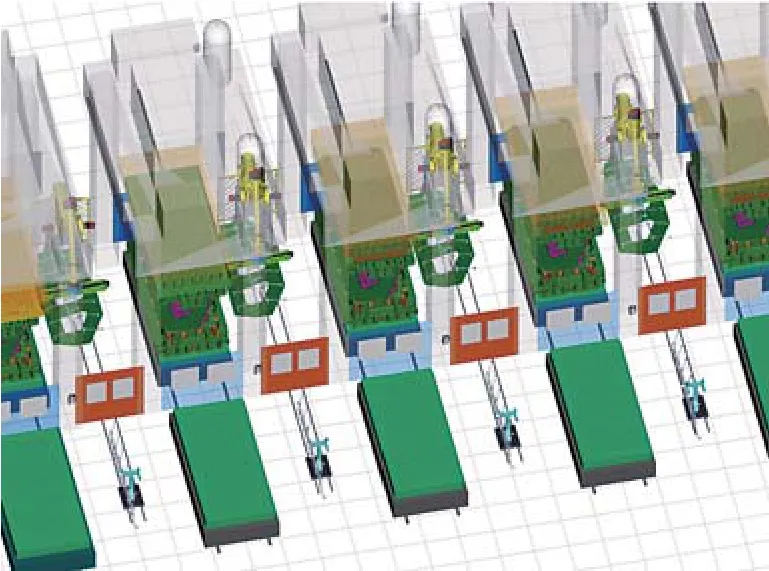

通過有效利用沖壓直線搬運機器人的運動特性,提高了壓機間零件的整體傳輸效率,運行軌跡趨于直線,避免了與周邊設備的干涉,同時利用FANUC Roboguide軟件最優位置計算功能,本方案最終優化達成了5600mm的壓機間距布置;據仿真分析測算,按搬運零件不同,其生產輸出節拍的SPM值較傳統方案提升3~4次。優化后的壓機布局方案如圖12所示。

圖12 優化后的壓機布局

結束語

通過對沖壓自動化生產線各個關鍵工藝環節特點的優化和分析,采用FANUC一系列高性能自動化設備,使生產節拍得到有效提升,壓機間距縮小至5600mm;同時,因本方案基于FANUC標準成熟機器人搬運平臺,整線配置較目前國外投入昂貴的專機搬運生產線更能滿足國內廣大沖壓件零部件廠商對沖壓自動化生產線的需求。