電動履帶式設施大棚作業機組傳動系統研究

商高高,黃 超

SHANG Gao-gao,HUANG Chao

(江蘇大學 汽車與交通工程學院,江蘇 212013)

0 引言

傳統農用機械都是使用柴油和汽油作為動力燃料,因此,尾氣污染是一個不可避免的問題,在空間狹小的溫室蔬菜大棚,尾氣不僅影響人的健康,而且污染農作物。同時,輪式機械在潮濕松軟的土壤上運行時容易打滑,影響了牽引性能和駕駛的安全性。而以電動機作為動力源的履帶式作業機組,既能夠實現工作過程中的零污染,又由于履帶接地面積大,接地比壓小,跨溝能力強,使履帶式車輛的牽引性能更加優越。因此,設計一種適合設施大棚的電動履帶式作業機組非常有意義。

國內外對履帶式車輛和農用電動機械的研究很廣泛,對履帶式車輛轉向時的驅動力和功率進行了研究[1~3],對電動拖拉機的傳動系提出了一些設計方法,進行了驅動力與傳動效率試驗[4~7]。但是對于電動履帶式農用機械的研究很少。本文提出了一種電動履帶式設施大棚作業機組傳動系統方案,對傳動系統主要部件進行了選型和參數匹配,通過Cruise進行了仿真驗證。

1 傳動系統方案設計

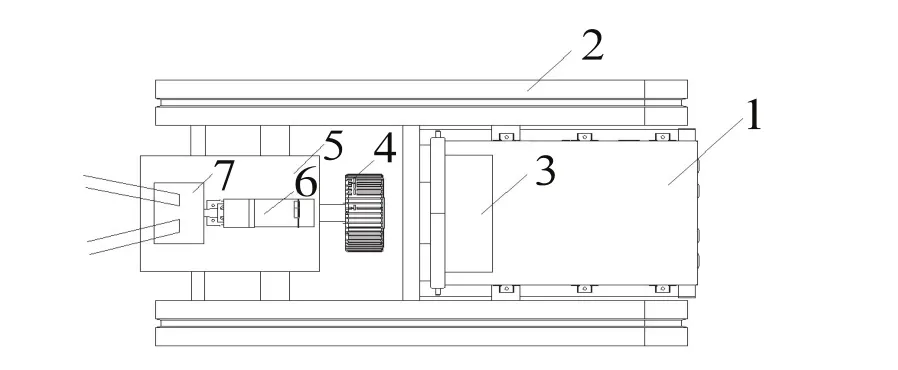

電動履帶式作業機組傳動系統不僅要滿足車輛的行走,而且要能夠提供足夠的功率帶動農機具工作,設計方案如圖1所示,由電池組、履帶、電機控制器、驅動電機、變速箱、提升電機、提升裝置等組成。電機控制器由電池組供電,控制驅動電機運行。電池組同時給提升電機供電,控制農具的升降。電機動力一部分通過變速器傳遞到驅動輪上驅動履帶運行,一部分通過分動器驅動動力輸出軸,通過調節懸掛裝置檔位控制動力輸出軸的轉速。

圖1 傳動系統設計方案

2 不同模式下的行駛阻力計算模型

電動履帶式作業機組普遍工作在平坦的農田或者蔬菜大棚,行駛速度低(通常小于10km/h),可以忽略加速性能、爬坡性能以及空氣阻力。

2.1 運輸工作模式

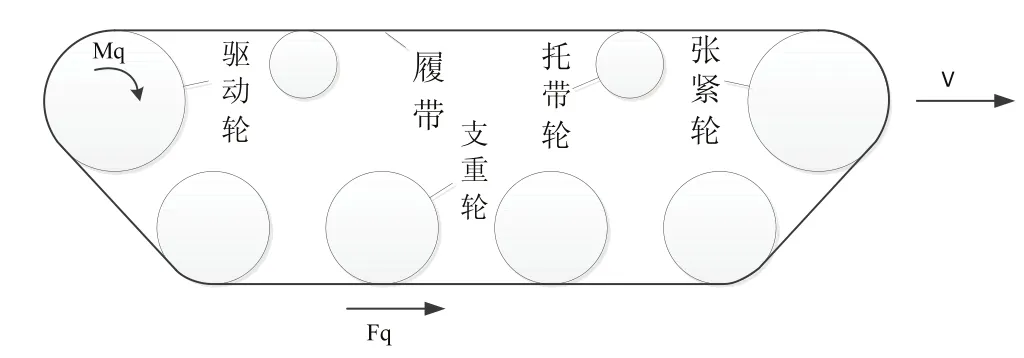

履帶式車輛的行走系一般由驅動輪、支重輪、張緊輪、托帶輪和履帶組成,如圖2所示。履帶式作業機組在行走過程中,驅動輪的轉動帶動履帶從后方卷起向前鋪設,接地部分的履帶給地面一個向后的作用力,使得地面給履帶一個向前的反作用力,驅動履帶式車輛向前行駛。

圖2 履帶式車輛行走系簡圖

運輸模式下,履帶式作業機組的能量消耗主要來自正常行駛時的行走阻力,包括內部阻力和外部阻力兩部分。內部阻力主要來自支重輪和張緊輪與履帶的滾動摩擦,驅動輪與履帶齒嚙合時的摩擦等,一般取內摩擦阻力系數 f1為0.05~0.07[8]。外部阻力主要是履帶與路面的滾動阻力,由車輛的重力和外部滾動阻力系數f2表示。則履帶式車輛的行駛阻力為:

式中,G為作業機組的重力。

2.2 犁耕作業工作模式

履帶式作業機組犁耕作業時,行駛阻力由兩部分構成,一部分是農具在正常工作條件下所受到的平均阻力,另一部分是機組正常行走時履帶克服的行走阻力。

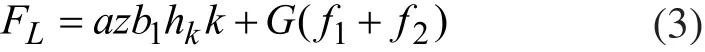

農具在正常工作條件下所受的平均阻力為[9]:

式中,z為犁鏵數;b1為單犁鏵寬度;hk為耕深;k為土壤比阻。

考慮到因工作條件和農具的變化所引起的阻力變化,一般應該留有一定的儲備牽引能力。由式(1)、式(2)得犁耕作業時作業機組行駛阻力為:

式中,a為儲備能力系數,一般為1.1~1.2。

2.3 旋耕作業工作模式

旋耕模式下,旋耕機的旋轉方向通常與驅動輪轉動的方向一致,土壤對刀輥的反作用力有助于推動機組前進,所以旋耕作業時無需考慮旋耕受到的阻力,作業機組所消耗的功率由兩部分構成,一部分是機組正常行走時履帶克服的行走阻力功率,另一部分是機組動力輸出軸輸出的功率。動力輸出軸輸出的功率與土壤狀況、放耕深度以及轉速有關。

3 傳動系主要部件選型和參數設計

3.1 電機

電機的選擇必須滿足履帶式作業機組對電機性能的要求:效率高,出力大,低頻轉矩大,高速性能好,尺寸小,質量輕,免維護等[10]。通過對比不同類型的電機,選擇永磁無刷直流電機。

運輸工作模式下,沒有農具的牽引和額外的動力輸出,由公式(1)得電機功率為:

式中,V1為運輸模式下的車速;ηtran為電機到驅動輪的傳動效率;ηm為電機效率。

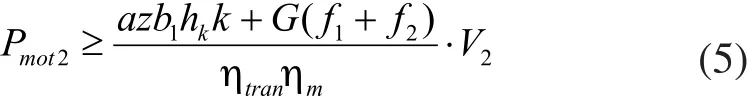

犁耕作業時,由公式(3)得電機功率為:

式中,V2為犁耕工作模式下的車速。

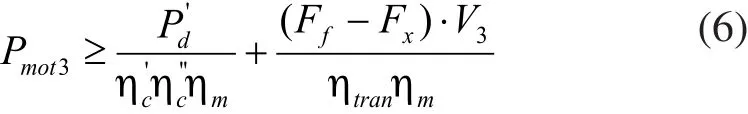

旋耕作業時,作業機組的功率消耗由履帶克服的行走阻力功率和動力輸出軸輸出功率兩部分構成。我們由功率守恒得到,電機功率為:

所以電機額定功率取上述模式中的最大值,即Pmot=max(Pmot1,Pmot 2,Pmot 3)。

3.2 電池

作業機組的蓄電池必須具有比能量高,循環壽命長,安全性能好,自放電小,可快速充放電,工作溫度范圍高等優點,設計選擇鋰離子電池。

由額定作業時間確定電池數,鋰電池能量表示為:

式中,W為電池總能量;n為電池單體個數;u為電池單體電壓;C為電池容量;D為電池放電深度。

電池提供的能量必需滿足電機消耗的能量,則:

式中,t為續駛時間;ηmc為電機控制器效率。

3.3 傳動比

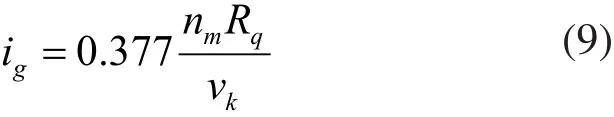

電動履帶式作業機組在犁耕、旋耕工作模式下的速度較低,在運輸模式下的速度較高。因此,傳動比根據作業機組不同工作模式的車速計算。履帶式車輛與輪式車輛的傳動比計算方法相同。

式中,ig為變速箱傳動比;nm為電動機額定轉速;Rq為驅動輪半徑;vk為各種模式下的車速。

4 計算實例

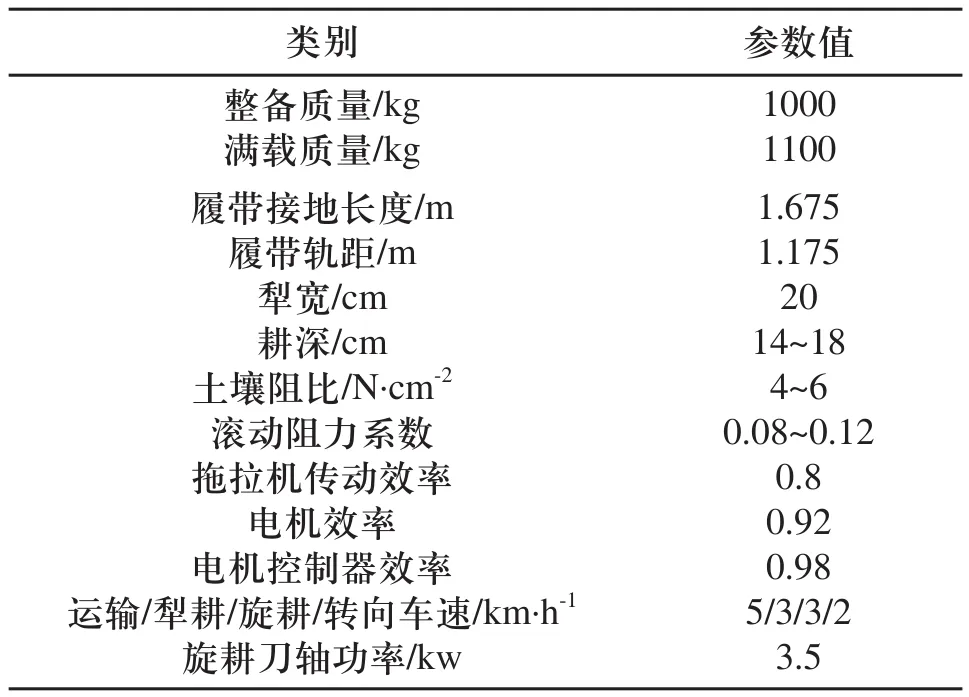

作業機組的部分技術參數如表1所示。

表1 作業機組主要技術參數

通過調研電池生產廠家,記錄電池的尺寸重量,考慮到電動機組的工作條件、整機布置等因素,鋰離子電池的單體電壓為3.2V,確定電池組電壓等級為U0=3.2V×30=96V。

通過不同工作模式下電機功率的分析計算,電機功率范圍為4.39~7.33kW,以電機額定功率行駛3小時計算,由式(8)得所需容量C為155.5~259.7Ah,綜合考慮作業機組的實際作業速度,作業模式以及電池的尺寸重量和價格,選擇磷酸鐵鋰電池容量為180Ah,30個串聯。

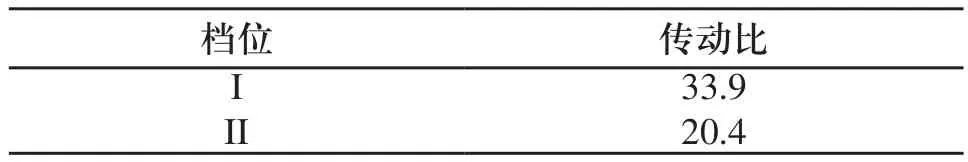

根據作業機組實際速度的需求,變速箱檔位設計2檔,由公式(9)計算得出各檔傳動比如表2所示。

表2 各檔傳動比

5 Cruise仿真分析

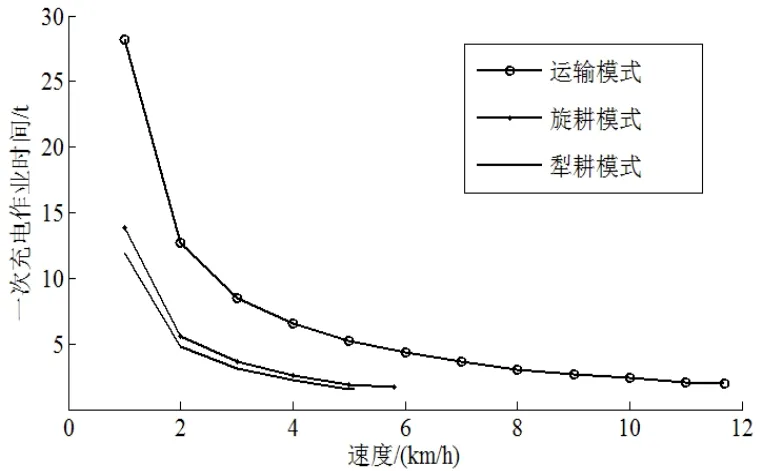

Cruise軟件可以對純電動車的動力性進行仿真,根據作業機組在不同工作模式下的行駛阻力特點,對一次充電作業時間進行仿真。

圖3為行駛阻力不變時,通過多次仿真得到的車速和一次充電運行時間的擬合曲線。結果表明:運輸模式下,以5km/h作業時間為5.26h,最高車速為11.7km/h;旋耕模式下,以3km/h機作業時間為3.09h,最高車速為5.1km/h;犁耕模式下,以3km/h作業時間為3.64h,最高車速為5.8km/h,滿足設計要求。

圖3 速度和時間的關系

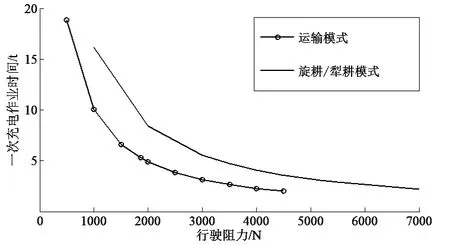

圖4為車速不變時,通過多次仿真得到的行駛阻力和一次充電運行時間的擬合曲線。結果表明:在相同阻力下,旋耕和犁耕模式以3km/h作業的時間較長;在行駛阻力超過4500N時,運輸模式下的行駛速度小于5km/h,此時為旋耕或犁耕模式。

圖4 行駛阻力和時間的關系

6 結論

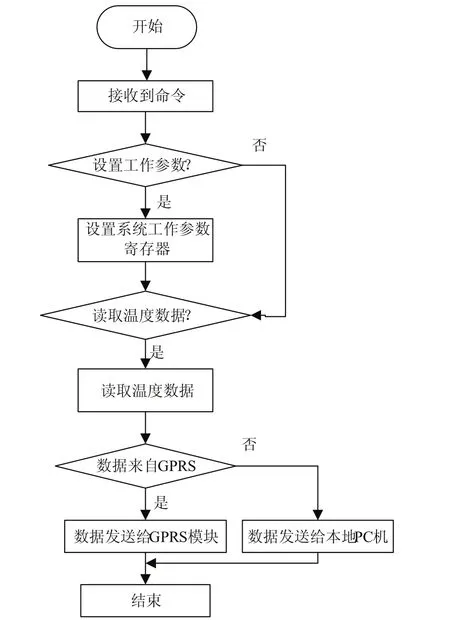

圖7 數據傳輸模塊流程圖

提出了一種以電動機作為動力源的履帶式設據的讀取,滿足了多種通信方式的需求,具有極強的靈活性、可靠性、方便性,具有較高的經濟價值和推廣價值。

[1]蘇波,黃新.基于多紅外傳感器的智能溫度測試裝置設計[J].傳感器與微系統,2012,31(12):117-119,123.

[2]沈文,Eagle lee,詹衛前.AVR單片機C語言開發入門指導[M].北京:清華大學出版社,2003.

[3]崔陸軍,尚會超.基于AVR單片機的無線測溫系統[J].儀表技術與傳感器,2012,9:57-59.

[4]劉冰,許青松,杜娟,黨震宇.基于GPRS技術的熱網遠程監測系統[J].制造業自動化,2012,34(11):24-27.

[5]丁鵬飛.具備遠程控制功能的油井加藥機控制器[J].制造業自動化,2013,35(8):38-41.

[6]許元,李華聰.航空發動機溫度測量電路設計[J].測控技術,2012,31(11):123-126.

[7]陳海松,李益民.基于單片機的溫度檢測記錄儀的設計[J].自動化與儀器儀表,2011,(4):83-84,87.

[8]陳光建,何華平,賈金玲.基于虛擬儀器和USB的溫度測量系統的研制[J].儀表技術與傳感器,2010,(11):30-31,34.

[9]嚴雨,廉潔.AVR單片機C語言應用100例[M].北京:電子工業出版社,2012.

[10]李芙玲,張瑾,閆躍升.基于CH341的USB-UART的設計與實現[J].工礦自動化,2007,(3):121-122.