基于S7-300PLC鍍膜控制系統的設計與應用

王曉晨,朱 釗

WANG Xiao-chen, ZHU Zhao

(合肥工業大學 電氣與自動化工程學院,合肥 230009)

0 引言

隨著通訊技術,計算機和微處理器的發展,計算機控制幾乎發展到了所有的工業領域。可編程控制技術已成為工業控制的重要部分,其中主要的功能體現在開關量邏輯控制、運動控制、閉環過程控制、數據處理、通信聯網五大方面[1]。近年來,PLC在鍍膜控制系統中的應用也更加成熟,隨著工控機的發展,操作員能夠更清楚地看到實時監控的數據并加以分析。這種人機界面大大滿足了工業的需求,工控機和PLC的有機結合為企業實現管理、控制一體化提供了一種有效的手段[2]。本文所設計的鍍膜控制系統,主要應用西門子S7-300PLC和WinCC組態軟件來實現鍍膜過程中多個變量和參數的信號采集、控制和監控。

玻璃鍍膜是指在玻璃表面涂鍍一層或多層金屬化合物薄膜[3],以改變玻璃的工藝性能,使其能夠滿足各個領域的要求。玻璃鍍膜的生產方法有很多種:真空磁控濺射法、化學氣相沉積法、真空蒸發法等,本文采用的是化學氣相沉積法。化學氣相沉積法(Chemical Vapour Deposition,簡稱CVD)是把含有構成薄膜元素的一種或幾種化合物或單質氣體,供給基板,借助氣相反應,在基片表面上反應生成薄膜的方法。CVD鍍膜技術壓力分為低壓CVD(LPCVD)和常壓CVD(APCVD)[4]。

本項目為某實驗項目,采用的是常壓化學氣相沉積法(APCVD)實現對玻璃的鍍膜,整個控制系統分為傳動部分和配氣部分,傳動部分的主要功能是通過電機控制玻璃在各個室間的運動;配氣部分的主要功能是控制各種化學氣體使其進入鍍膜室發生化學反應,來完成玻璃的鍍膜。整個控制系統主要是對熱電阻、熱電偶、氣體流量控制器、壓力傳感器、液位傳感器、氣動開關閥、氣動調節閥、電機等進行信號的采集與控制,從而實現玻璃鍍膜工藝的要求。

1 系統PLC模塊的組態

本系統的PLC控制器采用2塊西門子S7-300的CPU,分為完成相對獨立的工作。系統的配氣部分采用CPU319-3PN/DP,其中電源模塊PS307(5A),接口模塊IM153-2,通訊處理模塊CP342-5,模擬量輸入模塊共16個(3*8*TC 5*8*RTD 8*8*12BIT),模擬量輸出模塊共4個(8*12BIT),數字量輸入模塊3個(32*DC24V),數字量輸出模塊3個(32*DC24V/0.5A);系統傳動部分采用的是CPU314,其中電源模塊PS307(10A),接口模塊IM365,通訊處理模塊CP342-5,模擬量輸入模塊共4個(8*12BIT),模擬量輸出模塊共1個(8*12BIT),數字量輸入模塊1個(32*DC24V),數字量輸出模塊3個(2*32*DC24V/0.5A 1*16*DC24V/0.5A)。現場I/O點就近接入分布式遠程I/O模塊中,每個遠程I/O從站采用西門子ET200M模塊。

2 系統的控制網絡和通訊

整個控制系統由計算機、PLC主機、分布式I/O模塊、以太網、Profibus-DP網完成對以上模塊的信號采集和控制,上位機采用WINCC7.0工控組態軟件進行數據監控。系統由管理級、控制級、現場級和通訊網絡4部分組成。在管理級上,PLC通過工業以太網與上位機相連,并將實時數據傳給上位機,以便于操作員的分析與管理;在控制級上,主要是由兩套PLC進行數據的采集并實施相關的控制;在現場級上,由于I/O數量很多,所以采用ET200M模塊,大大縮短了電路的接線長度,減少了信號的干擾,提高了系統的可靠性;在通訊網絡上,本系統采用工業以太網作為通訊網絡,具體優點如下:

1) 連接簡單,試運行過程短。

2) 易于和Internet集成。

3) 采用冗余的網絡拓撲結構,保證了可靠性。

4) 開放性強。

3 鍍膜傳動部分的設計與實現

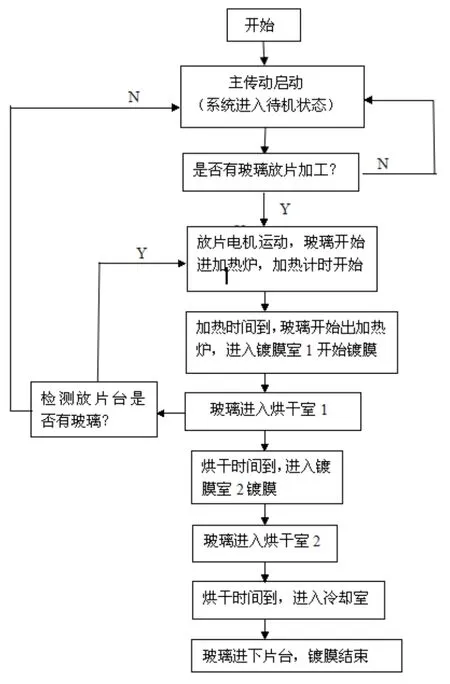

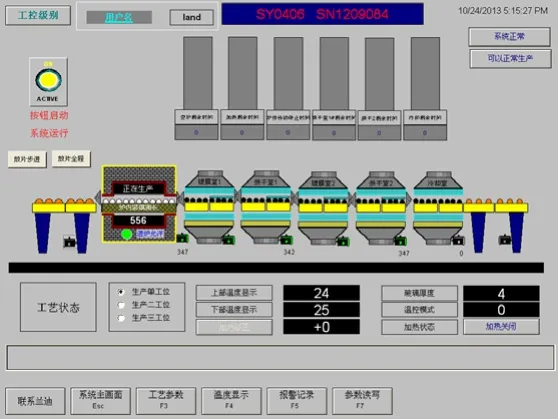

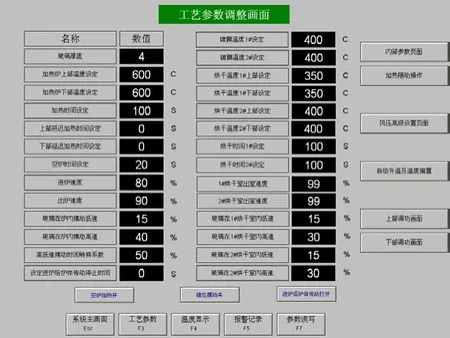

整個鍍膜生產線按工藝流程(如圖1所示)可分為上片臺、加熱爐、鍍膜室1、烘干室1、鍍膜室2、烘干室2、冷卻室、下片臺,其上位監控界面如圖2所示。整個傳動部分由8臺電機組成,同時在各個位置安裝了光傳感器和編碼器,以便于精確的計算玻璃所處的位置,其整個鍍膜流程為:玻璃樣品由上片臺進入加熱爐后開始以往復運行方式加熱至溫度T,待溫度平衡后進入鍍膜室1,根據工藝要求,在鍍膜室1打開所需氣體的閥門進行鍍膜,鍍膜完成后進入烘干室1,在烘干室1進行往復的運行,經過時間T1后進入鍍膜室2,同樣是根據不同工藝的要求打開所需氣體的閥門進行鍍膜,鍍膜完成后進入烘干室2,在烘干室2進行往復的運行,經過時間T2進入冷卻室,在冷卻室進行往復運行,經過時間T3后進入下片臺完成鍍膜。在整個鍍膜工藝中,電機的啟停、正轉、反轉、加速、勻速、減速、加熱爐上下部溫度等都是由PLC控制實現。用STEP7編程軟件提供的功能塊FC105、FC106來完成A/D或D/A的轉換[5],且各個工藝參數(如圖3所示)加熱爐加熱時間、加熱溫度、傳動速度等都是可設置的,同時組態有報警畫面,當有緊急情況時,報警系統會啟動并記錄數據。

圖1 鍍膜工藝流程圖

圖2 鍍膜傳動系統流程圖

圖3 工藝參數調整畫面

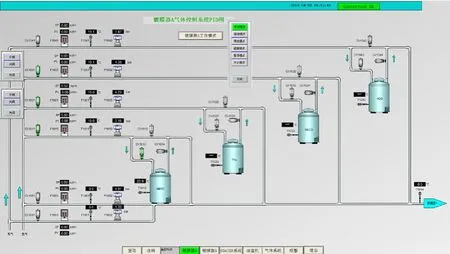

4 鍍膜配氣部分的設計與實現

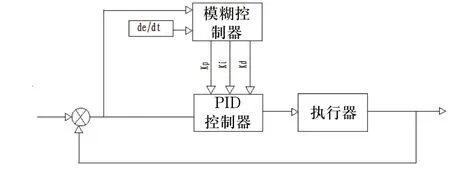

鍍膜配氣部分(如圖4所示)主要是對MBTC、TFA、Zn、H2O、O2、N2、Sbcl3等氣體實施溫度,壓力、氣體流量等信號的采集,并進行相關控制。對于溫度的控制,根據鍍膜過程中的不同階段對各個鼓泡器的溫度進行控制,同時設定報警系統并將結果顯示在監控界面中;氣動開關閥主要是控制氣體的流向,可根據工藝要求,實現閥門的互鎖,同時設有急停按鈕,當有緊急情況時,可實現閥門的同時關閉[6];氣體流量的控制采用模糊PID參數自整定的控制方法,模糊PID參數自整定控制系統的控制結構如圖5所示,與傳統的PID控制不同的是:它是基于傳統的PID控制器和模糊控制器組成的,采用偏差e和偏差率△e作為輸入,即找到PID的三個參數與偏差e和偏差率△e之間的模糊關系,通過模糊控制原理能在線計算出不同狀態下kp、ki、kd的值,然后作用于PID控制。

圖4 鍍膜器氣體控制系統圖

本系統根據工藝要求,設計以下控制策略:當檢測到流量控制器的開度小于30%或壓力大于0.5Bar時就會關閉所有的流量控制器,當流量開度大于某一設定值得時候就會由鍍膜模式轉為關閉模式。

圖5 模糊PID參數自整定控制系統結構圖

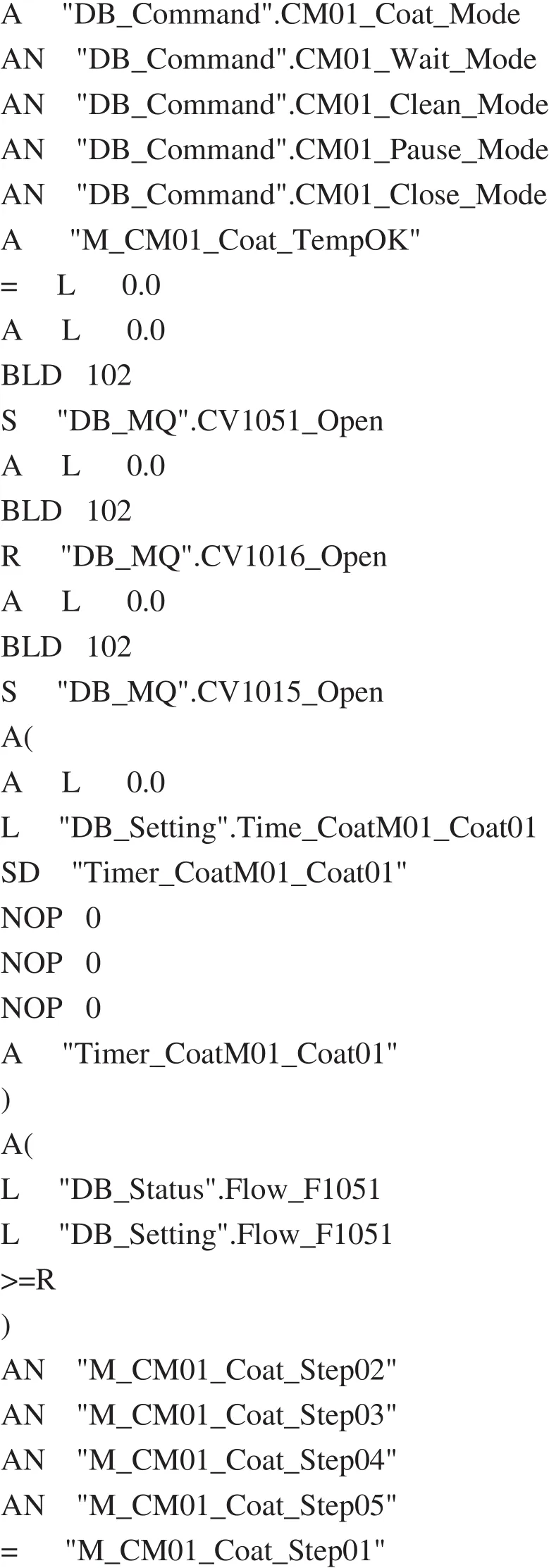

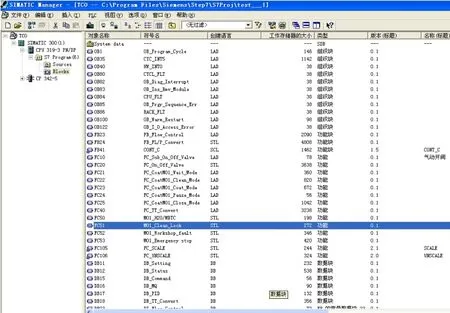

鍍膜監控系統控制模式一共分為六種:手動模式(FC20)、等待模式(FC21)、清潔模式(FC22)、鍍膜模式(FC23)、暫停模式(FC24)、關閉模式(FC25),每一種模式都采用模塊化的方法進行編程,每一種固定的模式狀態都有一系列的先后順序、步驟、閥門及流量計的轉換。主要包括閥門狀態、流量改變、檢測流量等。下面給出鍍膜工作模式配氣系統的部分步序程序:

根據工藝要求,軟件互鎖和緊急停止區域也是系統的重要部分,具體如下:

1)鼓泡器清潔是指在鼓泡器化學品進入鍍膜器之前必須清潔一定的時間,以保證管道無殘余化學氣體。

2)MBTC/水檢測互鎖程序是指檢測水的流量是否向鍍膜器輸送,目的是保證當從鼓泡器出來的MBTC輸送到鍍膜器的時候,必須有水輸送到鍍膜器。

3)污染車間故障或MBTC緊急停止都是安全互鎖文件重要的組成部分,當DCS輸出狀態和閥門的實際狀態不一致的時候就會報警。

4)鍍膜器冷卻系統報警主要有鍍膜器導熱油冷卻系統和鍍膜器水冷卻系統兩部分組成,是為了保證鍍膜器時刻處于安全穩定的工作狀態。

5)緊急停止區域分為化學物品的緊急停止和各個分鼓泡器緊急停止。如果“化學品緊急停止”按鈕按下,所有分系統都進入不安全狀態;如果各個鼓泡器緊急按鈕被按,僅僅按鈕被按的區域系統進入不安全狀態。

以上軟件互鎖和緊急停止區域在PLC上都是以模塊化進行編程,如圖6所示。

圖6 配氣系統下位程序

5 人機界面組態

系統采用WinCC 7.0監控軟件作為組態界面,能夠顯示各工藝流程畫面和工藝參數,實時監測和控制整個鍍膜系統[7]。鍍膜監控系統畫面主要包含控制主界面、鍍膜器A運行界面、鍍膜器B運行界面、加熱爐控制界面、COATER系統界面、油溫機界面、氣體系統界面、趨勢圖等。在工藝畫面上顯示有整個設備的模擬圖,相應閥門的開關,電機的啟停都可以通過顏色的變化來顯示相應的狀態[8]。溫度、壓力、流量通過使用輸入輸出域顯示在組態畫面中。為了安全,界面中增加了報警系統(如圖7所示)和數據記錄系統,能及時處理緊急情況并且查詢歷史記錄,方便管理。

圖7 報警記錄

6 結束語

玻璃鍍膜采用PLC控制技術與WinCC軟件結合的方式實時監控設備的運行情況,大大降低了操作人員的工作量和勞動強度。實踐證明,該鍍膜控制系統設計合理,精度高,操作方便,能滿足不同工藝的要求。

[1]李冰,劉富強,王嘉男,等.零基礎學西門子S7-300/400 PLC[M].北京:機械工業出版社,2010:4-5.

[2]陳玲玲,李國卿,黃開玉,關秉羽,汪思源.鍍膜機的微機控制[J].真空,2003(6):24-26.

[3]喻壽益,凌云,宋東球.基于S7-400PLC的鍍膜玻璃生產線控制系統[J].控制工程,2009,16(6):655-658.

[4]周祥.APCVD法制備ATO薄膜及工藝參數對膜結構、性能影響的研究[D].武漢:武漢理工大學,2007:1-3.

[5]張大尉,王華強.PLC在高爐監控系統中的應用[J].儀器儀表用戶,2005,12(3):72-73,89.

[6]鄭朝印,汪思源,武俊麗,陳玲玲.PLC在鍍膜監控系統中的應用[J].國內外機電一體化技術,2003,6(3):65-66.

[7]賈洪濤.S7-300PLC與WinCC在循環泵房自動監控中的應用[J].滄州師范學院學報,2013,29(2):91-94.

[8]李利青,李愛旺,裘江濤,張軍,李利風.PLC在礦井主排水系統自動化平臺及遠程監控系統中的應用[J].數字化礦井建設,2008,17(10):39-41.