集成式制動梁架成形工藝研究

文/李潔,唐振英,鄭官興·齊齊哈爾軌道交通裝備有限責任公司

李潔,工程師,主要從事自由鍛件、模鍛件工藝分析及工裝工具設計方面的工作,現參與公司的6300t熱模鍛壓力機和500kJ對擊錘生產線的改造工作。

集成式制動梁架成形工藝研究

文/李潔,唐振英,鄭官興·齊齊哈爾軌道交通裝備有限責任公司

李潔,工程師,主要從事自由鍛件、模鍛件工藝分析及工裝工具設計方面的工作,現參與公司的6300t熱模鍛壓力機和500kJ對擊錘生產線的改造工作。

集成式制動梁架結構簡單緊湊,裝配方便容易,可有效降低車輛的自重,提高車輛的載重能力,通過對該產品的工藝研究解決了整體壓彎的變形回彈問題,極大地提高了一次壓彎合格率,創造了較好的社會效益和經濟效益。

圖1 中拉桿制動裝置

圖3 L-B型制動梁架

圖4 集成式制動梁架

圖2 集成制動裝置

圖5 L-B型制動梁架截面形狀

圖6 集成式制動梁架截面形狀

為了適應我國鐵路貨物運輸提速、重載的進一步發展需要,提高鐵路貨車運行的安全穩定性,我公司在中拉桿制動裝置(圖1)的基礎上結合國外的結構方案設計開發了集成制動裝置(圖2),將原有的L-B型制動梁架(圖3)改為集成式制動梁架(圖4),其截面形狀也有較大的變化(圖5、6)。集成式制動梁架的截面形狀和尺寸為我公司首創,結構簡單緊湊,裝配方便容易,有效降低了車輛的自重,提高了車輛的載重能力,目前只有我公司在進行該種結構的制動梁架的生產試制及工藝研究。通過對該產品的工藝研究解決了整體壓彎的變形回彈問題,極大地提高了一次壓彎合格率,同時完成了該制動梁架的批量生產,產生了較大的社會效益和經濟效益。

工藝方案的制定

工藝分析

集成式制動梁架在截面形狀和尺寸方面與現有的組合式制動梁架有較大差別,存在一個大平面的整體壓彎,該整體壓彎部位尺寸公差較小,同時壓彎后需要保證各部位尺寸。

試制準備

⑴對切分、整形工裝進行重新設計和制造,并設計制造彎曲、整形工裝以進行整體壓彎成形。

⑵現有的工藝條件無法進行一次加熱后整形和彎曲的工藝試驗,我們將原有閑置的制動梁架整形設備改造成彎曲設備。

⑶由于工件本身形狀及尺寸較為復雜(圖7),同時冷卻后工件尺寸發生較大變化,因此工件壓彎后無法進行熱處理回火,故而要求壓彎成形后在保證工件尺寸的基礎上還要達到力學性能要求,對此我們制定了不同的工藝方案進行生產試制。

工藝流程的確定

該產品的原材料為軋制的長條型材,主要工藝流程為:外購型材→切割下料→加熱→切分→拉伸→整形→壓彎→拋丸→檢查→修磨→整體探傷→交驗。

圖7 集成式制動梁架尺寸圖

試制過程中出現的問題及解決措施

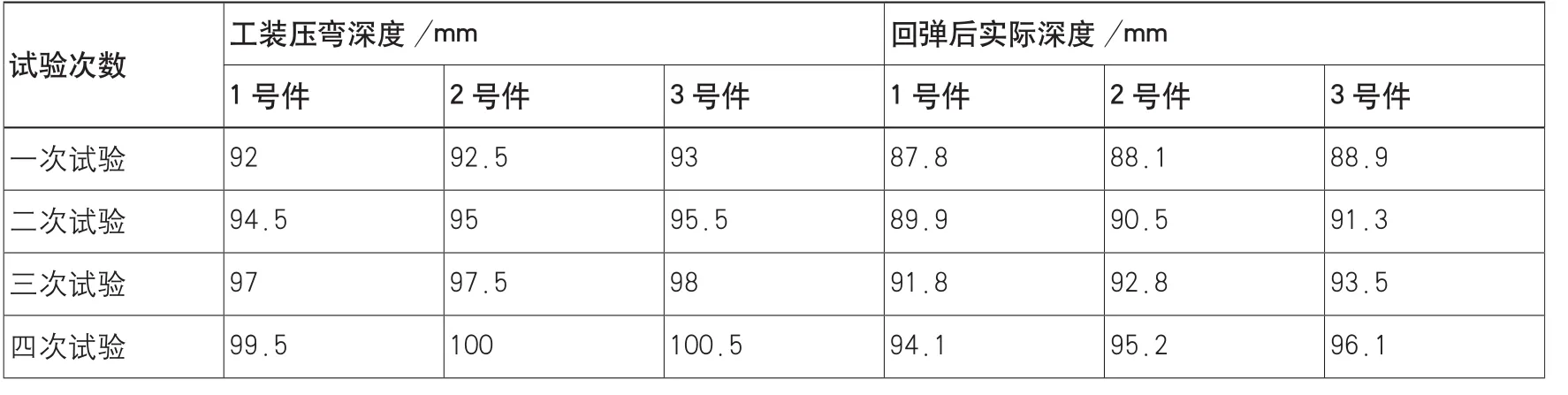

⑴制動梁架壓彎深度(92.5±2)mm尺寸處的弓形桿及十字鋼部位因冷卻過程中應力釋放而導致回彈量難以控制。

解決措施:嚴格控制出爐溫度,從出爐開始到整形壓彎,對整個工序的作業時間節拍進行標準化作業,保證壓彎過程中制動梁的溫度在固定的小范圍內浮動。同時,對工裝回彈量進行試驗統計,后期根據試驗數據(表1)繼續按相關尺寸進行實際小批量試制,最終確認可將工裝壓彎深度調整為97.5mm。

⑵制動梁架冷卻過程中,兩側不發生壓彎部位(130mm尺寸處)發生回彈。

解決措施:根據相應的變形,試制時在兩端增加反變形量,同時兩端增加余量,通過銑床保證梁架兩端面與圖7中130mm尺寸界線的斜度為1∶20。

⑶壓制(92.5±2)mm尺寸處的過程中,彎曲變形及拉伸變形同時存在,梁架兩端向中部收縮,兩頂角距離尺寸(1340±5)mm較小,為保證兩頂角距離尺寸,R6~R8凸起普遍較小或沒有。

解決措施:將兩頂角距離尺寸(1340±5)mm在整形工序中增加至,通過試制調整到該尺寸兩端收縮后仍能較好地控制在公差范圍以內,對個別超差件通過校正后銑角保證產品要求。

■ 表1 (92.5±2)mm尺寸處回彈試驗數據

■ 表2 6種工藝方案的相關數據

各試制方案對金相組織及力學性能的影響

金相組織及力學性能的檢驗標準

屈服強度≥420MPa,抗拉強度≥550MPa,斷后伸長率≥17%,-40℃的沖擊功≥27J,脫碳層厚度≤0.3mm,金相組織檢查無魏氏組織。

6種工藝方案

6種工藝方案的相關數據見表2,其中加熱溫度為拖偶實測溫度。方案1、3、5為一次加熱彎曲成形,方案2、4、6為二次加熱彎曲成形。方案2為一次加熱完成切分、拉伸、整形后直接入爐進行二次加熱,二次加熱后進行彎曲成形;方案4、6為一次加熱完成切分、拉伸、整形后冷卻到室溫再入爐進行二次加熱,二次加熱后進行彎曲成形。

方案2、5、6的金相組織及力學性能檢測結果分析

通過對三種方案的實物解剖試樣進行金相組織及力學性能檢測我們發現,無論采用哪一種工藝方案,晶粒度都比較好,但是加熱溫度在1020℃時,方案5脫碳層厚度較大(圖8),方案6沖擊功較低(圖9),并且兩根梁架中的6-1-1、6-2-3、6-2-4號試樣中均有1~2級魏氏組織,因此將方案5、方案6排除。

方案2在試驗過程中一次加熱保溫時間較長,且在進行二次加熱前未冷卻到室溫(約在600℃時直接入爐進行二次加熱)。兩根梁架試樣檢測后,2-1-1、2-1-3、2-2-1號試樣屈服強度不合格(圖10),沖擊功也相對較低(圖11),因此方案2也不能滿足要求。

圖8 方案2、5、6脫碳層厚度

圖9 方案6沖擊功

圖10 方案2、5、6屈服強度

圖11 方案2、5、6平均沖擊功

方案1、3、4的金相組織及力學性能檢測結果分析

為了優化工藝方案,在方案1、方案3、方案4這三種方案脫碳層厚度、晶粒度和組織比較接近的情況下,我們對力學性能進一步進行了比對分析,通過試驗對比得出以下結論:

⑴溫度由方案1的950℃升高至方案3的980℃后,制動梁的屈服強度、抗拉強度都略有升高(圖12、13),斷后伸長率略有下降但不明顯(圖14),且未低于技術條件要求,沖擊性能略有提高,分散性加大(圖15),因此方案3較方案1更好。

⑵方案3在980℃時一次加熱成形,方案4一次加熱到980℃完成整形后冷卻到室溫再入爐二次加熱至950℃,之后壓彎成形。相較之下,方案3屈服強度略高(圖12),抗拉強度和斷后伸長率方案3與方案4比較接近(圖13、14),沖擊性能兩者也都呈分散性(圖 15),但是總的平均值方案3為58.8J,略高于方案4的52.8J。

圖12 方案1、3、4屈服強度

圖13 方案1、3、4抗拉強度

圖14 方案1、3、4斷后伸長率

圖15 方案1、3、4平均沖擊功

工藝方案的選定

通過對6種工藝方案進行試樣和實物解剖取樣的數據對比分析,可以得出以下結論:

⑴方案1、方案3、方案4都能夠符合標準要求,檢測結果較好,均可采用。

⑵從生產效率、降低生產成本方面考慮,采用一次加熱的工藝方案比較合理,同時可以有效防止二次加熱造成的變形等相關尺寸問題,因此方案1、方案3可采用。

⑶從有效保證集成式制動梁架的內在質量方面衡量,方案3、方案4可采用。

綜合以上多種因素得出最優的工藝方案為方案3,即加熱溫度控制在950~980℃之間,一次加熱彎曲成形,保溫時間為30~50min。

結束語

通過此次集成式制動梁架多種成形工藝方案的試驗研究,我們合理地確定了集成式制動梁架的生產工藝方法,優化了集成式制動梁架的生產工藝,降低了生產成本,目前我公司按照此工藝方法生產的集成式制動梁架已經在進行整車驗證。