數字化工廠規劃仿真在沖壓生產線的應用

文/許成,張純濤,伍宏昆·奇瑞汽車股份有限公司規劃設計二院沖壓部

數字化工廠規劃仿真在沖壓生產線的應用

文/許成,張純濤,伍宏昆·奇瑞汽車股份有限公司規劃設計二院沖壓部

通過數字化工廠規劃的方法,在虛擬環境中輸出與生產線現場生產中一致的模型與仿真動作,滿足生產線的工藝要求;從而獲取更加貼近生產現場的規劃生產線的方案,減少生產線的整體調試時間,縮短生產工期,節約人力和物力資源。

隨著目前汽車制造業的飛速發展,汽車制造企業自身生產規模在擴大的同時,生產線自動化程度也在不斷提高。生產規模的擴大通常包括兩方面,一是提升原有生產線的效率;二是引進自動化程度及效率更高的生產線。

針對引進生產線來說,需要對生產線以及廠房進行相應的整體規劃。而傳統的以經驗為手段的規劃方法和動態驗證的分析手段,設計人員的能力差異性對規劃和動態分析結果有很大影響,在資源、效率、成本的壓力下,企業亟待尋求一種快速有效的規劃方法來完成高質量的自動化生產線及廠房的規劃建設。

生產線規劃方法分析

傳統沖壓生產線規劃及自動化驗證方法

⑴規劃流程(圖1)

圖1 傳統沖壓生產線的規劃流程

傳統的規劃生產線的方式具體為:首先,基于各種設計軟件的輔助,自行或由廠家設計生產線相關設備產品,并按照原有生產線的布置經驗,繪制生產線各部分的圖紙;然后,通過以往的制造經驗和案例,對設計出的設備產品的三維數據和繪制出的生產線各部分的圖紙進行相應的分析,如對生產線的產能、布局、裝配、加工工藝、人員勞動環境和人員勞動強度等的分析;最后,根據分析的結果進一步調整設備產品的三維數據和生產線各部分的圖紙,直到得出最終的規劃方案。

傳統生產線規劃的方式,其分析過程主要依靠的是原有生產線的布置經驗,以及以往的制造經驗和案例,缺乏立足于生產線生產現場的工藝要求。按照最終的規劃方案建立的生產線,其生產現場的調試過程往往會出現模具的開口高度不能滿足機械手或端拾器取件、部件干涉、設備布置與現場施工圖沖突等情況,進而影響生產線的整體調試、延誤生產工期以及浪費企業資源和人力成本。

⑵傳統沖壓生產線自動化驗證方法

生產線的自動化驗證主要包括兩個方面,分別為自動化設備的靜態布置分析和自動化設備的動態干涉驗證。

靜態布置分析是指,在二維的平面布置規劃中驗證相應自動化設備布置后的空間位置關系,由于設備的二維布置圖僅代表設備的投影屬性,主要表現外部輪廓,不能體現出空間位置狀態,所以傳統的自動化驗證方法對三維空間狀態下自動化設備間的位置關系及干涉情況分析不全面,不能真實反映生產現場的布置情況。圖2所示是傳統沖壓生產線的二維平面規劃圖。

動態干涉驗證是指,設計人員針對相應自動化設備參數進行經驗分析,比如傳輸距離、速度、頻率等因素,最后將工位包含的設備信息綜合集成分析,初步得出設備工作狀態下相應環節的動態情況。此種分析方法對設計及規劃人員的經驗依賴性較強,分析結果個體差異性較大,而且分析時間較長,因為需要對設備先進行單獨分析,再綜合驗證。

數字化沖壓生產線規劃及自動驗證方法

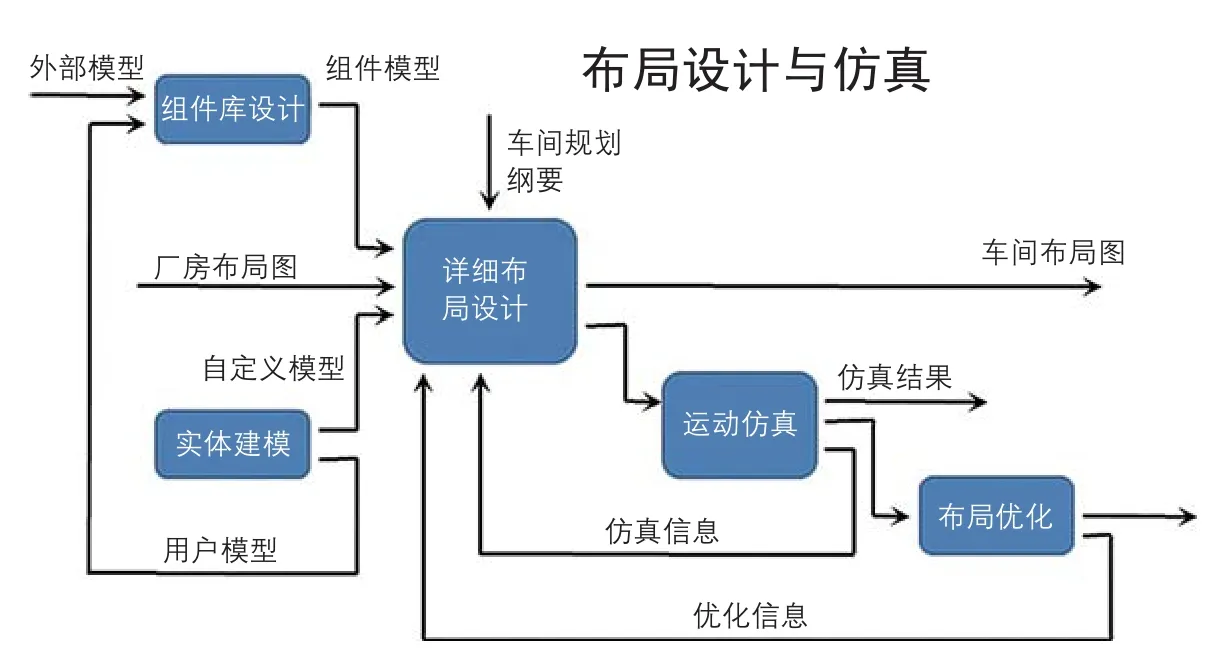

針對傳統沖壓生產線規劃及自動化驗證的問題點及相應弊端,逐步嘗試采用數字化規劃的方法,將生產線規劃和自動化驗證整合成一個驗證過程,針對前期的輸入指令,規劃和驗證互為前提和結果,進行不斷的循環驗證和優化,最后得出最優的一種自動化生產線方式,其流程如圖3所示。

為滿足生產現場的工藝要求,獲取更加貼近生產現場的規劃生產線的方案,需要按以下思路進行工作:首先,需要建立生產線各組成部分的虛擬模型,并為所述虛擬模型中的各運動虛擬模型定義運動屬性,同時保證虛擬運動模型、運動屬性與實際沖壓生產線生產設備結構及動作相對應;其次,將所有上述虛擬模型組合成虛擬生產線,通過各虛擬模型對應的運動添加相關動作時序,形成虛擬模型之間的聯動,從而完成虛擬的產品生產。通過這些過程,即可在虛擬現實的環境中,準確地分析生產線規劃狀態及運動干涉情況模擬。具體操作步驟(圖4)如下:

⑴獲取生產線各組成部分的建模數據

其中,建模數據的獲取通常在模擬工作之前進行,根據生產線產品、自動化設備和輔助工具的零件尺寸、零件的模型圖和裝配關系等因素,建立各模塊的三維數據模型。部分特定產品的三維模型由企業或客戶提供,生產線中相應的非標設備通常需要設計部門進行建模,其中包括生產線生產的產品、生產所需的設備和輔助工藝中的輔助工具,所有的與生產線有關的數據以catlog數據庫形式存放,以方便后期調用。

⑵建立生產線各組成部分的虛擬模型

在獲取生產線各組成部分的三維數據后,根據工位的環境特征(以沖壓單工位為例包括機器人、端拾器及吸盤、沖壓工件、模具和壓力機的工作數據,同時包括工位間的過渡狀態特征),完成機器人、壓力機、工裝夾具、傳送機構和相鄰單工位的環境數據的集成,該環境數據與沖壓生產線現場生產場景高度相似,為參考生產線現場工藝特征的虛擬現實。

圖2 傳統二維平面規劃圖

圖3 數字化生產線規劃及自動化驗證方法

圖4 數字化模擬流程

⑶為虛擬模型中的各運動虛擬模型定義運動屬性

所謂運動屬性即與生產線生產時發生運動的生產線組成部分的運動特征,具體是指運動機構發生運動的各項屬性數據,例如運動的軌跡、頻率、加速度等。以沖壓生產線中壓力機對應的運動虛擬模型為例,該運動虛擬模型的運動屬性包括動作、種類、曲柄旋轉角度、延遲時間和加速度等。單獨設備個體的運動屬性可以在建模過程中添加。相應的特征數據是在其他生產線現場生產時,結合工藝過程采集和計算產生的。

不難理解,各運動虛擬模型之間的運動屬性不一定相同。例如,沖壓生產線中機械手對應的運動虛擬模型的運動屬性,除了包括前述壓力機對應的運動虛擬模型的運動屬性外,還包括機械手關節所處的位置、抓取部分和抓取件以及等待IO信號的種類和時間等。所以,該流程將根據各運動虛擬模型對應的生產線組成部分的類型,分別為各運動虛擬模型定義運動屬性。

⑷將所有虛擬模型組合成虛擬生產線

將所有虛擬模型按照生產線生產現場的工藝布局進行場景布局得到虛擬生產線。首先,確定采用AutoCAD等軟件設計的生產線生產現場的二維平面位置圖,該二維平面位置圖包括生產線各組成部分的位置;其次,將該二維平面位置圖導入虛擬環境中,生成虛擬的包含生產線各組成部分的安裝基點的三維空間;然后,將所有虛擬模型定位安裝在對應的生產線各組成部分的安裝基點。

值得說明的是,將所有虛擬模型組合成虛擬生產線的過程中,可對組合成的虛擬生產線進行初步的環境干涉驗證。例如,完成沖壓生產線的壓力機、機械手、工作臺和軌道等安裝后,直觀地判斷機械手的手臂或支座是否與壓力機立柱干涉、軌道是否與工作臺軌道相適應等。通過初步的環境干涉驗證,能夠規劃生產線生產現場的布局情況。

⑸通過虛擬生產線進行虛擬的產品生產

虛擬生產前,需為各運動虛擬模型設置時序,該時序建立在現場生產的工藝要求基礎上。其中,以沖壓生產線為例,包括:壓力機與上、下序機械手間發生需配合運動所需的時間、等待點、速度、加速度,機械手或端拾器與模具間發生需配合運動所需的時序等,可以根據配合的結果,將整條生產線的壓力機以及機械手的時序數據導入,進行整條沖壓生產線路徑的編輯,并進一步優化運動屬性。

⑹運動虛擬模型進行虛擬的聯動,完成生產模擬

一般來講,虛擬的產品生產將通過虛擬生產任務實現。虛擬生產任務是由各運動虛擬模型的虛擬聯動構成的,包括生產線現場生產的相應的工藝流程。例如,在沖壓生產線中,設置的虛擬生產任務,可分為生產線首的板料拆垛及清洗涂油聯動過程、生產線中的板料沖壓聯動過程以及線尾的人員操作裝箱及叉車運輸過程三個部分。前兩個部分的任務主要用于驗證:板料拆垛和生產線節拍的配合,沖壓件成形過程中機械手抓取以及放置動作,以及在動作過程中壓力機、機械手和模具三者間的干涉和節拍。而線尾部分的任務主要用于驗證:人員操作裝箱的姿態、力度、行走距離和時間,一箱工件從生產線尾到庫房的周轉時間。設置虛擬生產任務完成后,就可啟動生產任務,進行虛擬的產品生產。

在整線生產模擬中還可以進行干涉碰撞的驗證。例如,壓力機與下序機械手間的運動干涉碰撞、上下序機械手間的運動干涉碰撞等。

⑺獲取虛擬的生產結果(圖5)

虛擬生產結果輸出的信息較多,例如可以獲取沖壓生產線中壓力機、機械手配合的節拍和沖次的參數;根據前述周轉過程可以估算出線尾所需規劃面積的大小,輸出相關工位的工藝文件等。

這些信息可以為生產線規劃過程提供一個很好的依據。例如,通過對虛擬的生產結果的分析,可以實現實際生產線的人員數量規劃、場地周轉面積規劃和設備工作參數的初步確定等,所有的操作都以標準的輸出信息輸出,杜絕了個體差異,且大大的提高了工作效率和質量。

數字化分析過程

數字化分析過程如圖6所示,具體包括如下步驟:

⑴繪制上游傳輸平臺、抓取端拾器總成以及壓力機工作環境的三維模型,并對端拾器、輔助工作臺、機器人、壓力機進行三維幾何建模。

⑵在device building模塊中對端拾器、輔助工作臺、機器人、壓力機的運動屬性進行定義,并建立相應的約束機制。

⑶在MSD模塊中根據現場實際情況對端拾器、輔助工作臺、機器人、壓力機進行設備布局。

⑷在device task definition模塊中,以端拾器、輔助工作臺、機器人、壓力機的運動屬性為基礎,添加時序配合及任務定義。

圖6 數字化分析過程

⑸在workcell sequence模塊下,定義各任務之間的關系,將各任務組織起來完成工位的仿真動作,驗證節拍、通過性、干涉碰撞情況以及設備可行性。

傳統的規劃及自動化驗證手段僅依靠傳統的工程環境,借助于圖紙的布局,利用經驗進行分析、比對,最終得出規劃結果,其結果具有較多的不確定性和不準確性,而數字化規劃方法依靠數字化軟件及相應的功能模塊,能高效率地得出貼近現場的工藝布局及仿真結果,極大程度地減少分析時間,提高虛擬環境仿真精確性。

圖5 獲取仿真結果

結束語

隨著自動化程度的不斷提高,傳統的規劃及仿真模式也亟待提高和改進,而如何通過以工藝為中心的技術來定義、監測和控制各類生產系統,將數字化的產品設計數據在虛擬現實環境中利用計算機仿真和優化來虛擬制造,將成為后期推進企業工藝創新和生產模式優化的關鍵因素。