沖壓生產管理系統的開發與應用

文/顏正釗·神龍汽車有限公司技術中心

沖壓生產管理系統的開發與應用

文/顏正釗·神龍汽車有限公司技術中心

本文描述了神龍三廠沖壓線是如何在一廠的基礎上進行改進形成了新版本的生產管理系統的。文章從課題的背景、管理系統的用戶需求等角度出發,詳細描述了各功能模塊的結構、用途。

神龍公司的第三工廠于2010年開始進行規劃前的研究,2011年開始工廠投資,2012年進入設備安裝階段,2013年正式投產。根據公司的規劃,三廠引入PSA新一號平臺,主要生產經濟型轎車。一期規劃在44輛份/小時。

由于是生產經濟型的車,在生產過程中必須嚴格實行精益化生產,減少各項浪費。其中生產線生產過程的精益化是首先要做到的。為了配合該項工作,生產線生產管理系統被提到相當的高度來對待。因此在神龍三廠建設初期,工程技術人員及生產管理人員就為生產管理系統的改進改善花費了大量時間。

當時國內汽車行業沖壓生產線上的生產管理系統形形色色,各廠家要求達到的目的也不一樣。有些廠家的生產管理信息系統是供應商自帶的,投產后沒有很好的應用,因此也沒有深入的研究。所以在生產管理、信息系統上,具體的實施方法、功能模塊設置上也各有優缺點。神龍公司在生產管理和信息系統的應用上,也是從無到有,從有到好。

神龍公司的各沖壓生產線都有生產數據的管理系統,這可以幫助技術人員分析各零件生產的節拍、效率、換模時間、調整時間等,找出可以優化的地方。但這也存在一些問題,例如:沒有生產呼叫系統,生產線出了問題后靠對講機和電話呼叫維修人員到場,沒有呼叫、等待及維修人員到達現場的時間記錄;維修人員到達不及時,沒有體現停線如救火的緊張狀態;辦公室和維修陣地沒有生產線運行狀態的實時顯示,管理人員及技術人員對生產線停線不能夠及時關注。久而久之,員工包括維修人員對停線狀態就比較麻木了。

為了傳承生產線已有的好的功能,改進不足之處,需要對生產線的生產管理系統作深入系統地研究,找出解決方案并實施。

用戶需求

為了實現生產數據搜集分析、找出可以改善提高的生產薄弱環節這樣的目的,同時也需要讓生產線減少停機時間,并且在一旦發生停機的狀態,相關人員需要迅速到達現場。所以,項目組組織自動化操作員、設備維修人員、模具維修人員、工藝人員討論各自的功能需求、希望的數據等,形成了功能矩陣圖。具體如下:

功能需求

⑴實時顯示生產過程中各類生產數據,使現場每一個人都能夠隨時看到沖壓生產信息(計劃、分鐘節拍、小時節拍、換模時間、目標完成情況等)。這是以前生產線已有的功能,使用效果較好,所以保留。

⑵記錄生產過程中事件(如設備故障、機器人故障、模具故障、質量停機等),自動生成各類統計數據表格(如效率損失、生產計劃執行完成率等),便于技術部門分析改善生產過程中存在的問題,從而促進設備綜合利用率的提高。該功能為生產現場的改進提供了強有力的依據,保留該功能。

⑶實時傳送生產數據,數據實時傳遞到管理人員工作區域,便于對生產過程迅速干預(新增),主要目的是讓管理人員和技術人員在辦公場所能發現生產異常,從而迅速干預。

⑷呼叫功能(新增),主要目的是形成停線時的快速反應。在生產線停線時,要求機電維修人員或模具維修人員快速到達、快速解決。

管理需求

⑴實現現場生產結果目視化管理(需對原來的系統進行改進)。需要在信息顯示屏上加入一些較為重要的信息,如顯示下一個生產的零件,以便操作人員及時準備板料、容器;生產線停線用紅色大字顯示停線信息,讓操作人員在生產區域的任何地方都能及時知道;等等。

⑵縮短快速反應時間,提高工作效率(這是新的管理思路),ANDON系統能夠將故障的具體位置及操作人員預判的故障原因迅速準確地傳遞到相關人員的位置,并能記錄故障發出時間、維修人員到達時間、故障解決時間、完成時間等等。

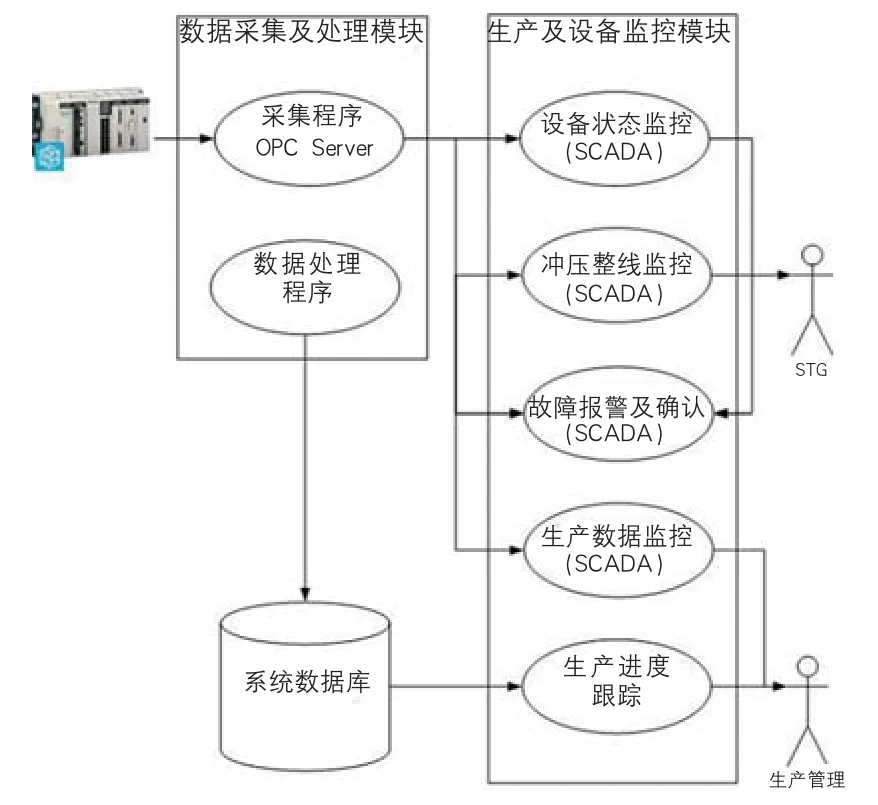

用戶需求可以用圖1來表示。

功能模塊

為了達到用戶的需求,實現上述功能分析的目的,對各種需求進行了模塊化的分解,并確定了各功能模塊的實現方法,具體如下:

ANDON生產呼叫系統(新增)

ANDON呼叫系統包含1臺PLC和7臺ANDON呼叫顯示設備.ANDON系統在設計選型時需遵循沖壓車間設備的整體電氣框架,建議參照下列框架進行設計:控制系統基于SIEMENS公司的PROFINET架構,采用ET200S子站就近布置各監控點。ANDON呼叫系統如圖2所示。

圖1 用戶需求圖

出現故障時,現場人員通過呼叫系統呼叫維修人員。呼叫系統具備計時功能,分別顯示維修人員到達現場以及處理故障時間。模具維修、機電維修區域內對應有三盞燈,分別對應沖壓A線、沖壓B線及開卷線。每條線一臺(共三臺)ANDON控制及顯示設備,包含人機界面、按鈕、三色燈柱和蜂鳴器,按鈕應該包含維修、模修、故障、抵達現場和生產恢復5個不同色按鈕,蜂鳴器音樂可設置,音量可調節。維修班長工作室及維修陣地各需要一臺ANDON顯示設備,該顯示設備僅顯示各自部分的信息,包含人機界面和蜂鳴器;綜合辦公室也需要一臺ANDON顯示設備,該顯示設備需要顯示維修和模修的所有信息。

數據采集及處理模塊(圖3)

數據采集程序:通過標準的OPC協議,實時采集各條生產線PLC的數據。

數據處理程序:把數據采集程序采集到的PLC數據,分類存儲到數據庫中。

設備監控模塊(圖4)

設備監控模塊包括沖壓車間整體的設備監控,監控畫面可以逐層進入(車間總覽→生產線→設備),顯示當前每條生產線的生產信息、網絡連接狀態,并能夠滾動顯示最新的故障報警信息,用戶需要對報警信息進行確認和消除。針對設備不能準確報出的故障,用戶需要選擇并填寫詳細故障分類及原因。

信息顯示屏(圖5)

根據用戶導入的生產計劃,目視板上顯示計劃信息,以及下個零件的生產準備信息;根據設備上傳的實際產量信息,顯示實際生產信息與目標之間的差異;顯示當前沖壓節拍、效率等指標,以及是否需要延點補產和當班崗位人數;動態顯示生產線停機部位及停線時間。

圖2 ANDON呼叫系統示意圖

圖3 數據采集及處理模塊示意圖

圖4 生產及設備監控模塊圖

圖5 信息顯示屏

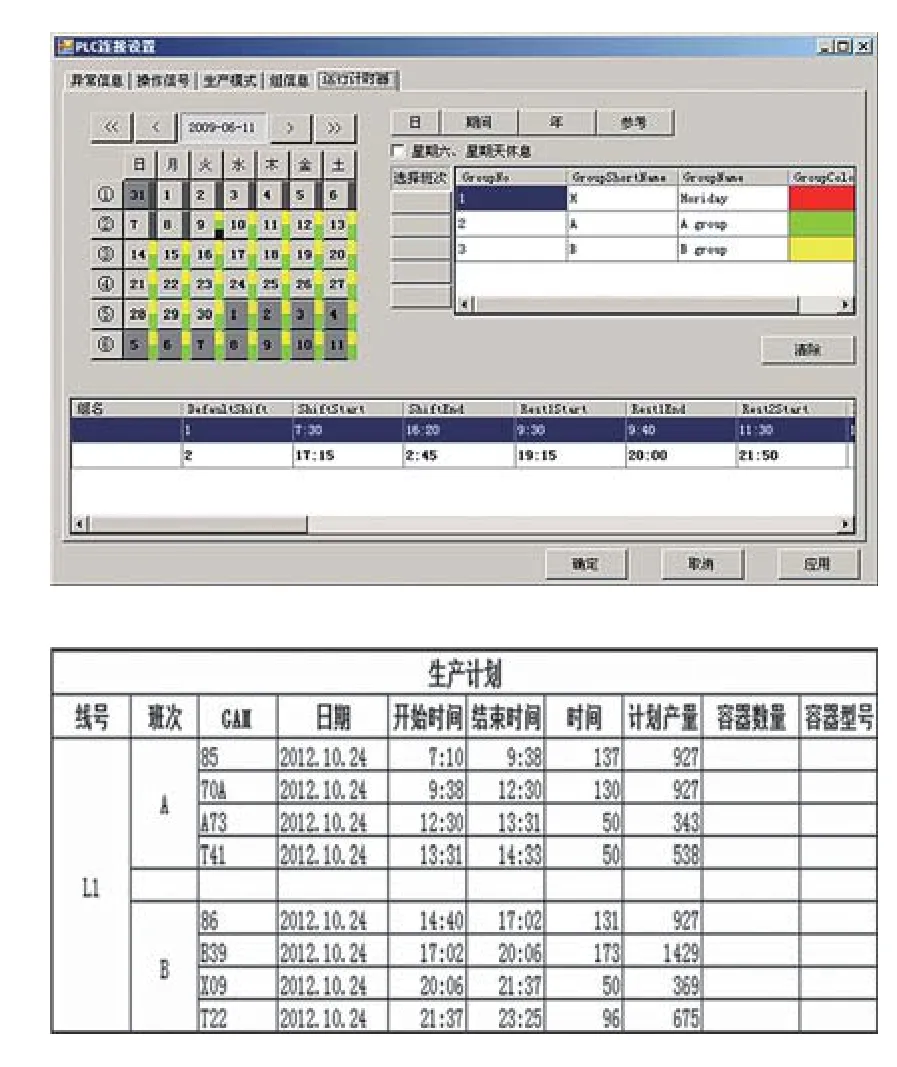

生產管理模式

該模塊包括工作日歷設置和生產計劃導入及調整模塊,還有停機類別錄入的按鍵盒。生產計劃為用戶提前錄入的信息,允許用戶修改。生產線非設備故障引起的停線時,需要操作工通過按鍵輸入停機類別,才能再次啟動生產線。圖6為生產管理模式下的頁面截圖。

停機類別包含:⑴設備停機:自動化類電氣類(包含清洗機)、自動化類機械類(包含清洗機)、壓力機電氣類、壓力機機械類。⑵模具停機:模具故障、清廢料、拉毛、掉鋅。⑶自動化調整:吸盤調整、機器人點位調整。⑷物流停機:等待板料、等待容器、檢查板料、更換托盤。⑸材料停機:板料臟、板料劃傷、板料積瘤、零件檢查、板料積油。⑹質量停機:首件檢查、零件抽檢、擦模。⑺更換批次:上批次最后一個零件出來和下批次第一個零件出來。⑻管理停機:系統默認的停機原因,如果操作工不進行選擇,則默認為管理停機。

圖6 生產管理頁面截圖

圖7 數據統計查詢圖例

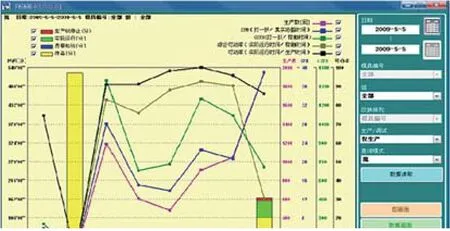

數據查詢、統計及報表模塊(延時推進)

該模塊主要實現數據查詢和統計功能,并生成相關生產報表。形成的查詢及報表清單主要有:⑴生產日報:反映各條生產線當天生產信息;⑵周報:統計各條生產線本周內生產信息;⑶月報:跟蹤各條生產線當月信息(小時產量/換模時間/效率等指標完成情況、以及效率損失統計)。圖7所示為數據統計查詢圖例。

系統管理模塊

該模塊主要包含用戶及權限管理和系統日志管理。系統日志包含,用戶日志、關鍵操作日志、系統通信日志等多種詳細日志記錄與查詢。

為了向以上功能模塊提供生產數據(生產時間、生產零件數、生產節拍、小時產量等等)及各類信息(停線的種類、排產等等),生產線需要在整線控制柜內的PLC機架上增加一個CP通訊模塊。信息通過CP模塊的交換,傳到機房的數據庫通訊服務器上,系統的通訊服務器與生產線的PLC和生產呼叫系統的PLC直接通訊,采集設備數據。這樣設計的優點是,可以通過神龍公司的內網閱讀生產數據及相關信息。

結束語

通過長期的實踐和理論分析研究,使得神龍的生產管理系統得以更加完善,技術更加成熟。同時,該項目中的自我開發設計部分的大膽嘗試,取得了顯著的經濟效益和社會效益,也向同行展示了成功的范例,提供可以查詢借鑒的經驗,具有良好的推廣應用價值。