XA6132銑床數控改造在卡盤體加工中的應用

呼和浩特眾環 (集團)有限責任公司 (內蒙古 010051) 張國斌 王巖松

天津市雨彬數控機床制造有限公司 (301600) 王雨賓

內蒙古職業技術學院 (呼和浩特 010070) 趙春江

呼和浩特眾環集團是我國最早的卡盤制造廠,從1951年研發出我國第一臺阿基米德螺線結構的自定心卡盤至今天,近60年的發展歷史,累計生產各種卡盤超過500萬臺,占中國全社會機床總量的50%以上,公司產品種類現已發展到22個品種、88個系列、1200余個型號規格,主導類產品榮獲“自治區優”、“部優”、“國優”和中國機床附件行業的最高獎——國家銀質獎,并先后榮獲“第十七屆國際優質獎”等歐美多項國際大獎。企業成為卡盤及數控刀庫產品國家標準的起草單位。

1.卡盤盤體加工現狀

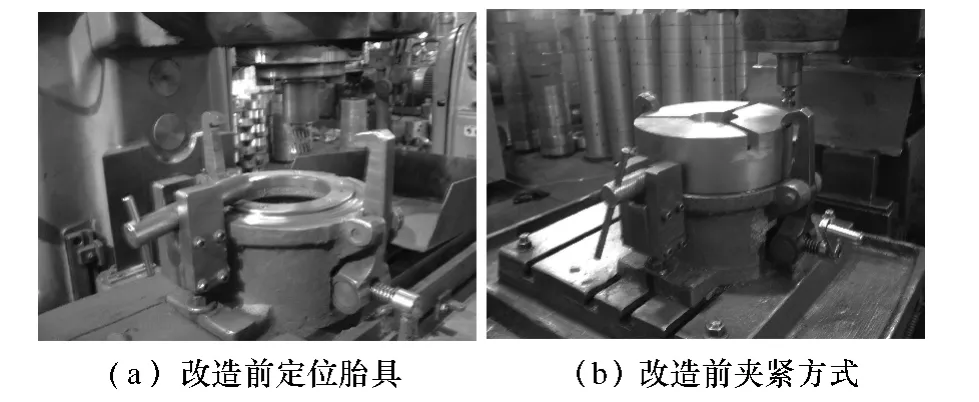

我公司普通卡盤保持著穩定的市場占有率,其中K11系列自定心卡盤的產量達到70%以上,平均每天生產量達到1250臺。卡盤的盤體割口、粗銑工字口及精銑工字口工序大部分設備使用的都是XA6132普通銑床,現在工人的操作過程是先把盤體放在夾具上,手動定位,手動夾緊,然后開動銑床主軸,掛上走刀開始銑削,銑完后再反車退回,手動松開夾緊,松開定位,手搬動盤體旋轉120°,再定位、夾緊、加工。每個盤體有3個工字口,工人要重復3次以上的動作才能完成一個盤體,而且按工藝分粗銑、精銑,工人要重復6次才能完成。工人的勞動強度大,生產效率低,產品的合格率低 (見圖1)。

2.數控系統及回轉改造

圖1

針對以上情況,我廠對XA6132普通銑床進行了數控化改造。數控系統選用廣數928TDL,采用伺服驅動半閉環控制。具體為:去掉原來的夾具,選用手動回轉工作臺,去掉輸入軸上的手輪,裝上同步帶輪,通過同步帶與伺服電動機連接,同步帶輪減速比是1.5,電動機轉矩6 N·m,作用在輸入軸上的轉矩是6×1.5=9(N·m),有效保證回轉臺分度準確。回轉臺傳動比是40,回轉臺的工作轉矩是6×1.5×40=360(N·m),滿足要求。伺服驅動器設定位置控制,電子齒輪比設定15∶4,數控系統的X軸設定為旋轉軸,程序編制 X1,回轉臺就旋轉1°,彼此對應。

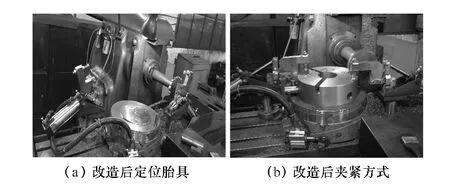

(1)鎖緊部分改造。在原有的鎖緊手柄上安裝氣缸,改手動鎖緊為氣動鎖緊,通過程序來控制它與盤體夾具同時鎖緊或松開。盤體夾緊采用氣動夾具,氣缸推動肘桿機構來夾緊,肘桿機構有自鎖功能,夾緊后,即使氣壓下降也不會松脫,穩定又可靠。夾緊和松開是用數控系統的M代碼來控制,編制程序M10夾緊,M11松開。

圖2

(2)Z軸的改造。橫向溜板的移動采用伺服電動機驅動,去掉原來的機械傳動,保留溜板的螺旋絲桿,確保絲桿不與原先的傳動齒輪嚙合,在絲桿的端部裝上同步帶輪,通過同步帶與伺服電動機連接,同步帶輪減速比是1.5,伺服電動機轉矩10 N·m,作用在絲桿上的轉矩為 10×1.5=15(N·m),絲桿螺距6 mm,絲桿直徑40 mm,絲桿的推力約10 N·m×1.5×40×3.14/6=314 N·m,摩擦因數0.85,314×0.85=266.9(N·m),溜板切削力約267 N·m,滿足切削要求。伺服驅動器設定位置控制,電子齒輪比設定5∶1,數控系統的Z軸設定為直線軸,程序編制Z1溜板就移動1 mm,彼此對應。程序編制時考慮工藝的要求,可以實現快進、工進和快退,縮短空行程時間,工進的速度任意可調。

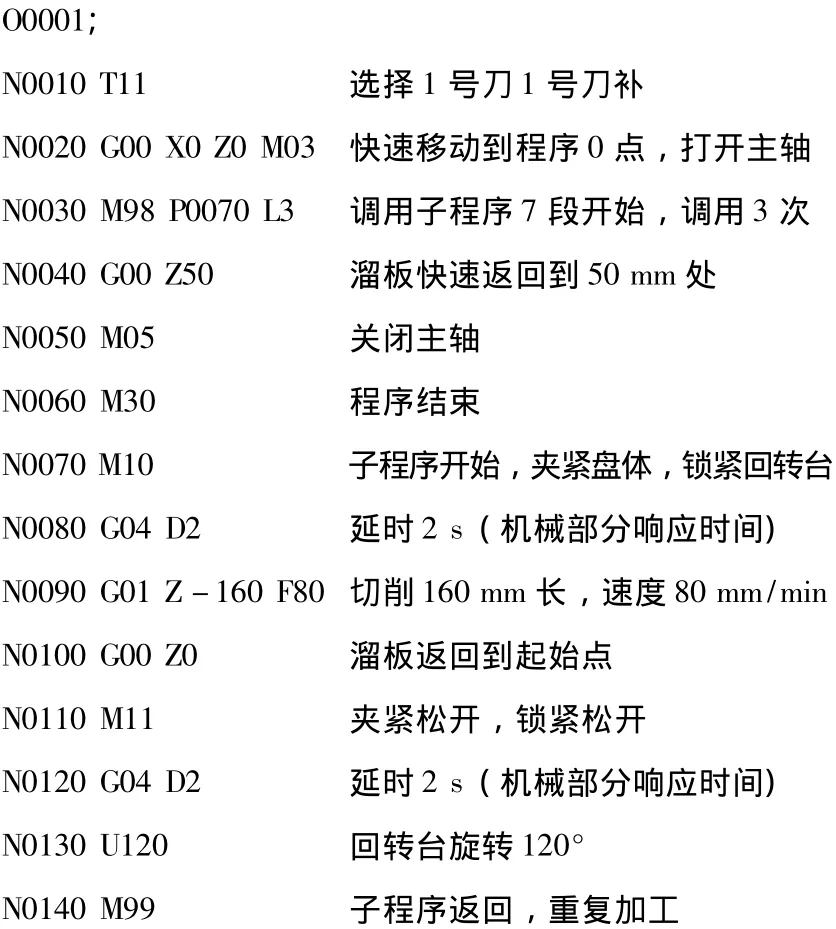

盤體加工工序程序編制如下:

(3)機床的改造及調試。把改造好的回轉臺裝到溜板上,定位塊插入T形中,并用螺釘固定,把氣動夾具裝在溜板上,調好位置用螺釘固定。將待加工的盤體放在回轉臺上,通過定位盤使盤體中心與回轉臺中心重合,移動縱向溜板是使盤體中心與銑刀中心重合,并鎖緊縱向溜板。把銑刀移動到離盤體10 mm處,此處作為Z軸0點。在盤體的小齒輪圓孔上裝上圓棒,用百分表拉直,然后旋轉60°,此處作為X軸0點。對刀完畢,起動機床加工盤體。主軸旋轉,溜板開始移動,刀具開始切削,切削到160 mm處,溜板快速返回到Z軸0點,氣動夾具和回轉臺鎖緊松開,回轉臺旋轉120°,氣動夾具夾緊回轉臺鎖緊,溜板開始移動,刀具開始切削,重復以往,完全實現自動化。

3.結語

經過實際生產驗證,工人的勞動強度顯著降低,工人操作生產變得快速而又順暢。由于改造后自動化程度很高,一個工人可以看管3~5臺機床工作。車間生產混亂的現象明顯改變,生產秩序煥然一新,產品合格率、產品的一致性得到大幅度提高,機床可實現24 h滿負荷運轉,產量得到大幅度增長,有效地緩解了生產關鍵工序瓶頸的制約。

由于自動化程度得到提高,生產不再受工人的技術技能和思想情緒的影響。以前因為違反操作規程而損壞銑床,盤體加工精度超差甚至盤體報廢,以及工人不慎造成工傷等等諸多不利于生產的現象全部避免了。而且,工人的工資得到了很好的保證,對于穩定職工隊伍起到了很好的保證,真是一舉多得。

經過這次成功的數控改造,既有成績又吸收了很多寶貴的經驗。可以說,未來數控化改造前景非常廣闊,比如針對一些盤類零件都可以進行改造,包括錐齒輪、盤絲、卡爪及滑座等零件。在機械加工方面有很多零件可以用上述的方法改造機床,完成加工。改造不受機床大小和種類的限制,機床大了選用伺服電動機時選大一些,反之小一些,切削動作靠程序來完成,是可以按工藝來編制的,沒有局限性。也符合了社會的要求,跟上了時代發展的步伐,既節能又環保。