大型鑄件中床身結構的分析及優化

游達章,喻 朋,張文強,楊奇彪

(湖北工業大學機械工程學院,湖北 武漢430068)

中床身上連立柱下連底座,在插齒機機床機構中起著至關重要的作用.中床身與其他部件鏈接情況的好壞,以及自身結構的剛度、穩定性等對機床主軸的振動性有很大影響.本文對長機科技責任公司某型號插齒機中床身進行研究.在實際檢測中發現,該型號機床在做低中速(沖程少于800次/min)試驗時,機床工作比較平穩,但當做高速試驗(沖程在800~1 250次/min)時,機床振動比較嚴重.盡管造成振動的部件很多,但對其進行動力學的振動分析是十分必要的.文獻[1]對中床身靜力學進行研究,認為床身有很高的靜力學特性,結構上有很大的優化空間,并給出了一些結構優化的方案.但它并沒有考察實際工況中中床身在做高速工作(沖程在1000次/min以上)時比較大的振動情況.本文運用模態理論分析中床身在高速工作時的振動,研究中床身在載荷激勵下的穩態動力響應特性.

1 模態分析

1.1 模態分析模型

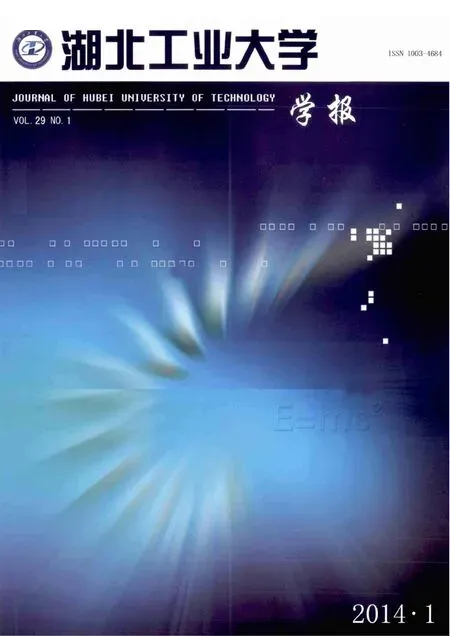

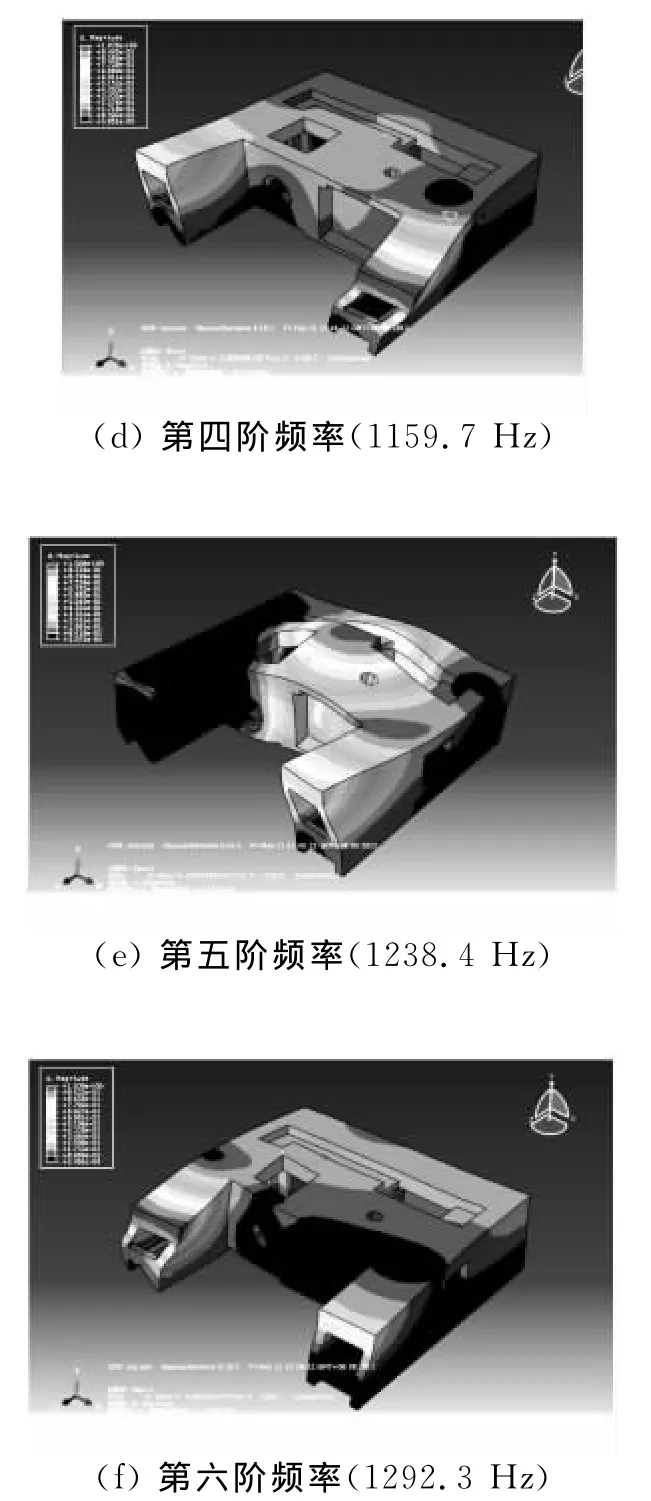

由于本文用到的部件比較復雜,不便于在ABAQUS中直接建立模型,故選擇先在INVENTER2012中建立模型(忽略小孔),再以“*.SAT”格式導入到ABAQUS中.設置材料屬性為鋼材,密度為7.8×10-3kg/m3,楊氏模量0.21 MPa,泊松比0.3.實體化后定義模態分析步,運用子空間算法,提取前6階模態.在施加載荷這一步時創建約束條件,約束條件有兩個:一個是約束兩個導軌除Z方向的所有自由度;另一個是約束絲杠孔Z、Y兩個方向的自由度.由于模型比較復雜,采用四面體網格.劃分網格后創建作業,待分析完成后進入可視化觀察結果.前6階模態如圖1所示.

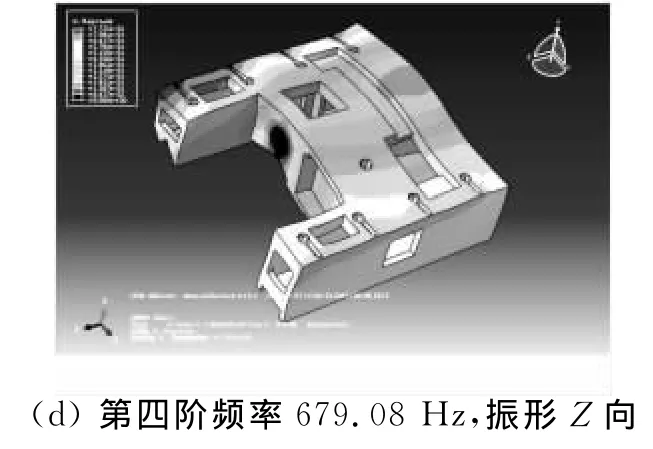

圖1 前6階模態頻率及振形

1.2 激勵頻率分析

插齒機在工作時受到很多振動激勵的影響,其中以驅動電機影響最為明顯,插齒機所用的主電機轉速為1 000 r/min,三個伺服電機轉速都為3 000 r/min,電機引起的受迫振動頻率按f=n/60計算,分別為16.67 Hz和50 Hz.電機在使用時,由于轉子繞組不對稱,使得定子和轉子主磁力波相互作用的徑向分量引起振動,即由成對磁極產生的電磁拉力引起振動,其頻率是電機轉動頻率的2倍[2].據此,考慮電磁拉力的影響,所以兩種電機的激勵頻率分別為33.34 Hz和100 Hz.

圖1表明,中床身的固有頻率(第一階就有441.73 Hz),相對于施加于其上的激勵頻率(最大也才為100 Hz)是很大的,故中床身不會發生共振.因此,中床身的振動并非來自于共振,而是很有可能源自機床主軸上切削的交變載荷.

2 穩態動力學分析-模態

2.1 建立模型

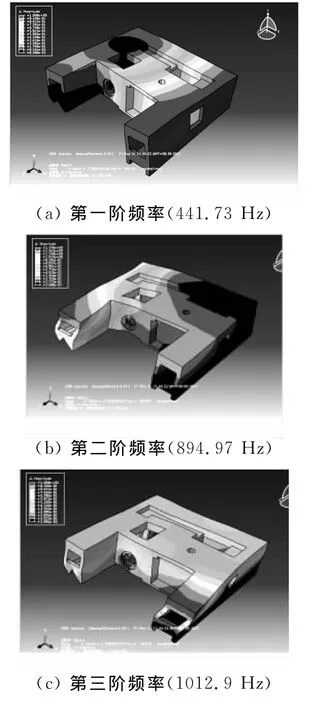

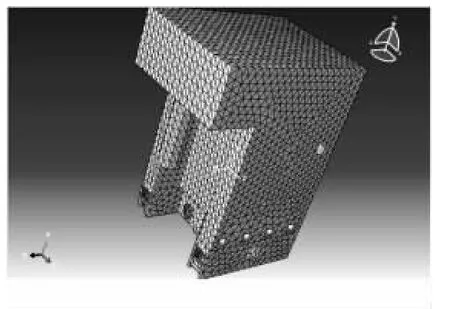

由于涉及到動力學分析,就要施加載荷以及一些其他的邊界條件,因而在建立模型時不得不考慮中床身上面的部分(即立柱部).中床身模型如圖2所示.

圖2 中床身模型

中床身與立柱之間采用螺栓連接(8個),立柱部分是采用的簡化模型,內部為全實體,進行PRO/E分析時,通過實際分析,將其質量設置為在2t,這樣能較準確地模擬中床身部分的穩態動力學響應(包括靜力學響應).

在三維建模軟件PRO/E中建立圖2所示的裝配圖(包括中床身、立柱、8個螺桿),另存副本為“*.Sat”格式,在ABAQUS中以部件形式導入,并以獨立部件形式完成裝配,,定義材料屬性包括楊氏模量0.21 MPa,泊松比0.3.

2.1.1 定義分析步 設置三個分析步,分別是靜力-通用、頻率、穩態動力學-模態.頻率取前6階,采用子空間求解器;穩態動力學-模態的頻率從0 Hz到30 Hz,點數50,步數為1,

2.1.2 定義相互作用 一是中床身上表面與立柱下表面的接觸;二是8根螺桿分別與中床身、立柱的8個螺孔面的接觸;三是8根螺桿分別與中床身、立柱的8個螺孔面的綁定約束.

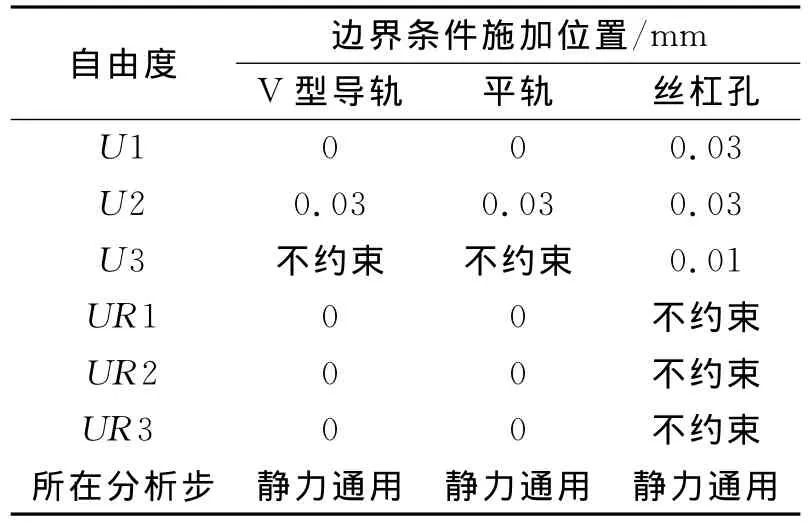

2.1.3 定義載荷及邊界條件 載荷施加在刀軸下端面上,大小為0.16 MPa,設置在穩態動力學-模態分析步下;邊界條件設置見表1.

表1 邊界條件

2.1.4 網格劃分 由于模型結構比較復雜,這里采用四面體單元網格,為全局布種,大小為70,效果如圖3所示.

圖3 網格劃分

最后建立作業,分析完成后觀察結果.

2.2 討論

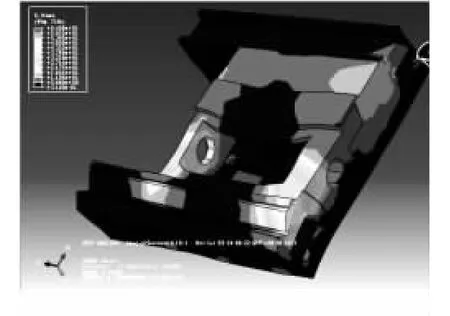

從圖4中可以看出,絕大部分的應力為0.116~5.68 MPa,局部黃綠色區應力大小為20~40 MPa,極個別邊角處應力達65 MPa,仍小于鑄鐵的強度極限(500 MPa).因此,中床身可以進一步減輕重量.

圖4 靜力學分析下Mises等效應力云圖

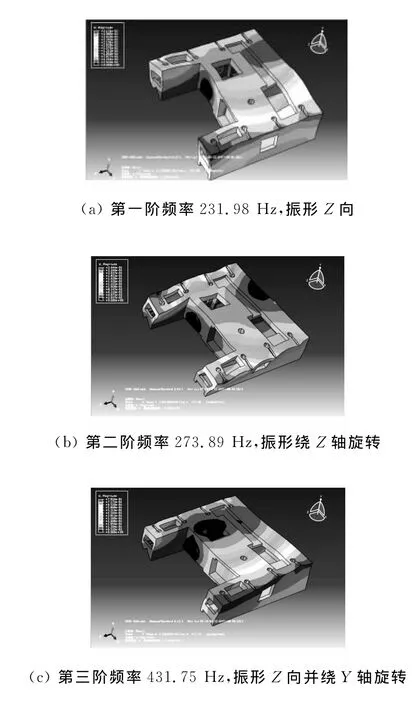

圖5 前四階模態位移云圖

從分析結果可以看出,在增加了立柱及連接后,中床身的固有頻率反而降低,但第一階固有頻率仍有231.98 Hz,仍然不會與主電機的主激勵引起共振(以上共振變形的數量級在0.1 mm).

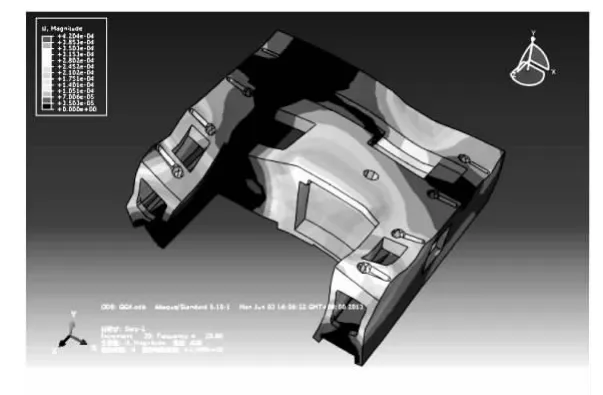

因為機床在實際加工中,當沖程數在1 000次/min(按f=n/60,沖程頻率為16.7 Hz)以上時,機床振動比較劇烈,機床最大沖程數為1 250次/min,約合21 Hz.圖6是中床身在20.81 Hz時的振形云圖.(最大形變為4.205×10-4mm)

圖6 20.81 Hz時的振形云圖

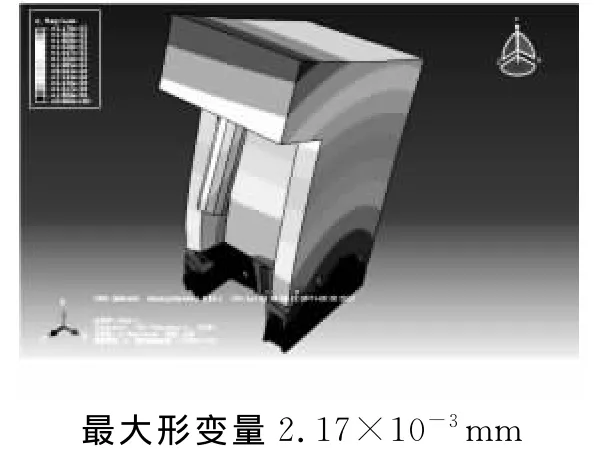

就中床身本身而言,0.000 1 mm級的變形量是很小的,加上立柱后的變形圖如圖7所示.

圖7 加立柱后變形圖

可見0.001 mm級的形變量已經對中床身變形有明顯影響,在建立立柱部分的模型時,采用的是全實體,這本身已經提高了機床的剛度,因此實際的立柱在此種工況下,變形情況比圖7中變形大,數量級甚至可能達到0.1 mm級.

3 基于靜力學及穩態動力學的結構優化

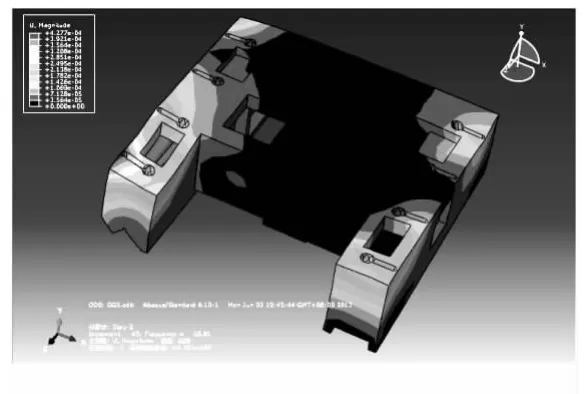

由于沒有對機床其他大型部件的動力學分析,僅對中床身部分提出抗振方面的優化;雖然有很多種方法可達到系統性能優化的要求,但力圖以最小的改動來滿足這種要求,如中床身在發生振動時,遠離絲桿孔的一邊振動的更劇烈些,這是由于結構的不對稱引起邊界約束條件的不同帶來的影響,可以選擇把絲杠孔移到中間位置,但這樣做使得蝸桿與其他的另一個重要傳動結構發生干涉,勢必要引起結構的巨大改變,同時加大研發成本;鑒于中床身中加強筋就2根,而且很短,故也不從改變加強筋厚度及分布的角度來優化結構.因此,可從以下兩個方面進行改進:1)在中床身下表面正中間添加一個平面導軌,寬度為180 mm(鑒于圖6中中間部位變形大);2)在中床身兩導軌的前伸出端處加強剛度以減小振動,距離導軌端長度為130 mm.(圖6中此處振動大)改進后的ABAQUS模擬結果如圖8所示.

圖8 改進后變形圖

可以發現圖8中變形量較圖6小得多,此時最大變量為4.277×10-4mm,其他部位變形量平均在(1~2)×10-4mm 左右,變形量減小至一半以下.因此,最大變形螺栓的螺桿與螺孔的作用點應盡量靠近中間.

4 結論

以某型號插齒機的中床身為研究對象,針對機床在高速切削試驗振動大的問題,建立動力學分析模型.分析表明,中床身中間部位及導軌頭端是剛度最薄弱的環節.對此,提出了相應改進方案,取得了比較理想的結果.

[1]丁長春,殷國富,方 輝,等.龍門加工中心立柱靜力學分析與結構優化設計方法[J].機械設計與制造,2011,3(03):3-4.

[2]雷宇曉.平面磨床有限元分析與優化[D].南寧:廣西大學圖書館,2006.

[3]馬 超,馬雅麗,趙宏安,等.VHT800立式車銑加工中心立柱結構靜動態優化及輕量化設計[J].組合機床與自動化加工技術,2011,3(03):11-15.