合成氨生產合成工段工藝研究

李長新

摘 要:本文詳細的闡述了合成氨生產合成的工段及工藝,主要采用的方法為高壓法、中壓法及低壓法,并對其合成方案進行了研究和分析。

關鍵詞:合成氨 合成工段 中壓法

中圖分類號:TQ113 文獻標識碼:A 文章編號:1672-3791(2014)08(c)-0092-01

氨在我們日常中是最為常見也是最基本的化工產品之一,其用途十分廣泛。在農業中,化肥是主要的肥料。而在化肥中應用最廣泛的就是氮肥,而氮肥的生產規模、設備級別和產品數量都是化肥工業中數一數二的,在國民經濟中占據著不可動搖的地位。合成氨是各種氮肥的生產原料,所以合成氨工業的發展代表了氮肥的工業水平。除了尿素,碳酸氫銨,氯化銨,硝酸銨,硫酸銨等氮素肥料十一氨為主要原料外,還有許多的含氮復合肥料也是以氨為主要原料。除此之外,液氨自身就是非常有效的肥料,可以直接使用在農業生產上,有很多的國家現在已開始大量使用液氨。由此可見,氮肥工業是以合成氨工業為基礎,合成氨工業的發展能夠在農業上起到增產作用。

氨經過氧化可以制成硝酸,在炸藥和煙花等產品中,硝酸是重要的原材料。氨合成工業不僅普遍的應用于日常的工業中,它與現代高端技術和國防工業也密切相關,如,火箭生產中所需要的氧化劑和推進劑,我們家庭中電器所用到的冷凍劑,都離不開氨的作用。

合成氨工業的迅速發展也使得許多科學技術部門得到前所未有的發展,比如:烴類燃料的合理利用、催化技術、高壓技術、固體燃料氣化、低溫技術等。另外,以合成氨工業為基礎所發展壯大還有如高壓聚合、尿素和甲醇合成和石油加氫等工業。由此可見現代化學工業的發展已離不開氨及氨加工工業。

1 氨合成的方法及特點

氨的合成是合成氨生產時的最后一道工序,從合成壓力、合成塔結構型式及熱回收方面考慮其工藝上的選擇。合成時,高壓力最有利但能耗高;中壓力不論是在技術上還是經濟上都比較成熟和穩定,只要在范圍15~30 Pa之內,所消耗的功率差別不大。所以,采用中壓法是最合理的,也是現在大部分氨合成通常采用的方法。目前所存在的中小型氮肥廠的壓力一般都在32 MPa,大型氮肥廠的壓力較小,在10~20 MPa之間。近年來所研究推出的低溫氨催化劑,可有效的降低合成時的壓力。

合成反應熱回收是節能必需的主要手段之一。多產蒸汽和提高高熱回收率的同時,還要考慮到回收蒸汽的壓力和過熱度。所以,要全面的、統一的針對整體流程進行考慮,應對有價值、價值高的高壓過熱蒸汽加大投資力度。

液體氨屬于合成系統。合成氨的分類通常在工業上的標準是以壓力高低來確定的。

1.1 高壓法

操作壓力70~100 MPa,溫度為550 ℃~650 ℃。這種方法能大大提高氨合成效率,并且容易把混合氣中的氨分離出來。因此,從這一系列操作中的流程、設備都較為緊湊。但也存在一定缺陷:在這過程中釋放出來的大量熱量容易導致催化劑溫度升高而失去活性,使催化劑壽命減短。

1.2 中壓法

操作壓力為20~60 MPa,溫度450 ℃~550 ℃,中壓法在一定程度上繼承了高壓法的優點,擯棄了低壓法的缺點,技術和經濟也較成熟和穩定,介于其兩者之間,比較中和,是目前為止最合適的選擇。總之,只要壓力范圍控制在15~30 MPa之內,那么所需的功耗基本上沒有太大差別,所以中壓法在國內外都應用廣泛。此次設計我們就選用壓力為32 MPa的合成氨流程。

1.3 低壓法

操作壓力10 MPa左右,溫度400 ℃~450 ℃。由于操作壓力和溫度都比較低,故對設備要求低,容易管理,且催化劑的活性較高,這是此法的優點。但此法所用催化劑對毒物很敏感,易中毒,使用壽命短,因此對原料氣的精制純度要求嚴格。又因操作壓力低,氨的合成效率低,分離較困難,流程復雜。實際工業生產上此法已不采用了。

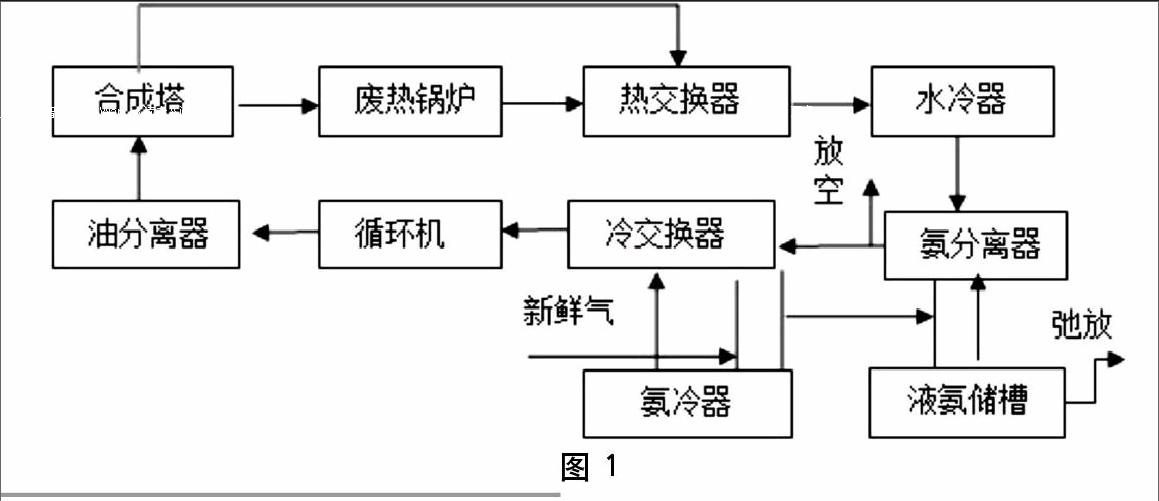

2 中壓法合成氨流程

中壓法(壓力為32 MPa)合成氨是目前較為常見的方法(見圖1),氣體從冷交換器出口分二路、一路作為近路、一路進入合成塔一次入口,氣體沿內件與外筒環隙向下冷卻塔壁后從一次出口出塔,出塔后與合成塔近路的冷氣體混合,進入氣氣換熱器冷氣入口,通過管間并與殼內熱氣體換熱。

在溫度上升之后,冷氣口出來的分為五路進入合成塔(其中的三路作為冷激線分別調節合成塔)。二、三、四層(觸媒)溫度,一路作為塔底副線調節一層溫度;另一路為二入主線氣體,通過下部換熱器管間與反應后的熱氣體換熱、預熱后沿中心管進入觸媒層頂端,經過四層觸媒的反應后進入下部換熱器管內,從二次出口出塔、出塔后進入廢熱鍋爐進口,在廢熱鍋爐中副產25 MPa蒸氣送去管網,從廢熱鍋爐出來后分成二股,一股進入氣氣換熱器管內與管間的冷氣體換熱;另一股氣體進入鍋爐給水預熱器在管內與管間的脫鹽,脫氧水換熱,換熱后與氣氣換熱器出口氣體會合,一起進入水冷器。

在水冷器內管被管外的循環水冷卻后出水冷器,進入氨分離器,部分液氨被分離出來,氣體出氨分離器,進入透平循環機入口,經加壓后進入循環氣濾油器出來后進入冷交換器熱氣進口。在冷交換器管內被管間的冷氣體換熱,冷卻后出冷交換器與壓縮送來經過新鮮氣濾油器的新鮮氣氫氣、氮氣會合進入氨冷器,被液氨蒸發冷凝到-5 ℃~-10 ℃,被冷凝的氣體再次進入冷交,在冷交下部氣液分離,液氨送往氨庫氣體與熱氣體換熱后再次出塔,進入合成塔再次循環[1]。(如圖1)

3 結語

以上對合成氨合成工段的幾種方法進行了比較。只要能遵循以下三個原則,才能充分的考慮到在氨合成時,其工藝設備是否滿足合成氨的生產。(1)是否利于氨的合成和分離;(2)是否利于催化劑的保護、使用壽命的延長;(3)是否利于回收余熱降低能耗。

參考文獻

[1] 化工設備設計[M].化工出版社.endprint