航天型號數字化研制模式轉型

◎中國空間技術研究院通信衛星事業部 張鵬 楊軍 蔣小勇 曹鵬

中國空間技術研究院通信衛星事業部是我國通信廣播、數據中繼衛星的總體研制單位,近年來承擔的型號任務快速增長,呈現出“技術難度大、系統復雜、研制周期短、發射任務密集”的特點,同時面對用戶對性能多樣性和質量可靠性要求越來越高以及競爭持續激烈的大環境,作為國際通信衛星制造業中的重要一員,只有充分發揮先進技術和資源優勢,在最短的時間內以最有效的方式生產出最能滿足用戶需要的產品,才能贏得市場。

數字化設計制造技術使傳統研制模式發生了革命性變革,也是當今先進制造技術的發展方向,是支撐航天制造快速發展的有力保障,促進了企業的跨越發展。通信衛星研制在借鑒國內外經驗的基礎上,開展了數字化研制的探索與實踐工作,構建了數字化工程體系,提升了研制能力與效率,助推研制模式向產業能力型轉型。

一、國內外相關行業數字化研制狀況

在國外,基于產品數字樣機的數字化設計與制造模式已廣泛應用于汽車、航空航天等領域,為復雜產品的設計制造帶來了前所未有的機遇。國外航空業已全面采用先進的電氣系統設計及仿真手段,使工程設計水平和飛機研制效率得到巨大的提高。在近幾年來的大型民用飛機研制中,無論是空客A380客機還是波音787客機的研制,都充分體現了數字化技術是企業的核心競爭力,是產品創新發展的最有力工具。洛克希德·馬丁公司的先進聯合攻擊戰斗機通過全數字化研制,使設計、制造、裝配及其維護成本減少50%以上。波音公司的Delta IV火箭制造與裝配過程,以及泰勒斯阿萊尼亞航天公司的衛星設計研制過程均通過應用三維數字化手段取得顯著效果。

在國內軍工企業中,航空企業是數字化研制應用的領先者,沈陽飛機設計研究所形成了以計算機輔助設計、工程分析、型號管理為主的計算機網絡應用系統,具備了進行飛機全三維數字化設計和制造的能力與手段,在使用全數字化的模式進行設計后,生產周期縮短了一半;成都飛機設計研究所數字化設計水平和信息化技術應用在國內處于領先地位,建立了基于數字樣機的虛擬產品研發環境,特別是對于新一代飛機的全數字化樣機的成功研制。

航天企業中,中國運載火箭技術研究院自2007年起先后開展了構建協同工作環境,創建包括設計、制造、裝配等跨部門組成的集成產品開發團隊(IPT)組織模式,數字化產品并行定義,流程重構和管理改進五個階段的建設,實現了高度信息共享及并行協同設計,新一代運載火箭通過全三維數字化研制,提高了工作效率和研制質量,降低了研制成本。

二、通信衛星數字化研制目標與思路

通信衛星全數字化研制目標為:在技術上,形成一套高效、可靠的通信衛星數字化研制流程以及成熟的先進設計技術應用能力,全面支持型號協同設計、數字化模裝、數字化仿真設計、三維模型下廠加工和數字化測試,并以此形成一整套數字化管理和設計規范,從而保證各環節數據與信息的無縫連接;在管理上,通過建立科學合理、創新、高效的組織結構和運行管理機制,形成通信衛星數字化設計平臺及多系統協同設計技術環境,確保數字化工作在型號全面推進。

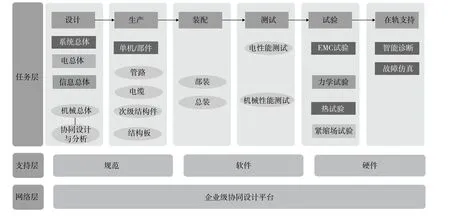

通信衛星全三維數字化研制工作的總體思路是試點突破、總結模式、形成標桿、健全體系、全面推廣。首先選取典型衛星型號為試點,積極探索、全面推進,打通上下游研制環節;通過全面總結全三維數字化研制經驗,固化流程、標準、規范,建立健全數字化研制體系;建立統一數據源模型,在后續所有型號全面推廣,實現覆蓋型號設計與分析、結構產品制造與部裝、AIT全流程全三維數字化研制,打造全數字化衛星。通信衛星數字化研制業務范圍和實施思路如圖1所示。

圖1 數字化研制業務范圍和實施路線圖

三、數字化研制實施過程

1.成立數字化研制組織,完善數字化研制機制

為切實推動通信衛星的數字化研制工作,通信衛星事業部成立了數字化項目辦公室,主要負責與上級、分系統相關研制單位進行溝通和協調,組織落實相關工作項目和要求,及時協調解決存在的問題;制定型號全三維數字化研制標準、流程、規范以及研制專題策劃并組織實施,組織落實型號全三維數字化研制相關保障條件。同時建立數字化研制定期調度機制,及時協調設計、工藝、制造、裝配等上下游單位的研制工作。

通過建立科學合理、創新、高效的組織結構(見圖2)和運行管理機制,建立通信衛星總體數字化設計平臺及多系統協同設計技術環境,打造全三維設計、工藝、檢測及試驗數據的統一管理平臺,提高衛星研制的技術水平,加快研制的整體效率,提高整體質量。

2.搭建數字化協同設計環境

基于IPT的思想搭建數字化協同設計工作室,統一配置三維數字化設計與開發、分析與仿真軟件系統及基于模型的審簽管理系統,開發總體總裝工具箱,創建單機模型數據庫及總裝直屬件、電連接器、電纜網、管路模型庫,為實施全三維數字化研制創建軟、硬件環境,打通總體數字化設計模型與下游數字化制造、裝配單位的傳遞通道。

3.編制數字化研制標準規范

通信衛星數字化標準規范包括數字化定義、數字化分析、協同設計、數字化產保、通用規范標準,是由若干個相互依存、相互制約的數字化標準組成的有機整體。數字化定義標準主要涉及衛星構型布局及分析、管路電纜三維設計、單機、直屬件建模等方面,是為了保障數字化設計制定的標準;數字化分析規范主要針對數據交換、結構熱分析等;協同設計標準主要是審簽流程與結構熱控、有效載荷、制造等協同的相關規范;數字化產品保證規范主要解決因數字化研制引發的與產品質量保證相關的問題;通用規范指通用要求。

目前,我國通信衛星數字化標準規范已制定了50余份,形成了基于模型定義(MBD)技術的通信衛星產品定義標準和一整套數字化建模與協同設計規范,基本建立了數字化研制標準體系,確保型號全三維數字化研制工作有據可依。

4.建立三維數字化研制流程

通過三維數字化設計對整個型號任務研制流程進行全過程支持,將改變以往研制流程工作支持零散的局面,設計過程具體包括構型設計、布局設計、詳細設計、產品實現四個階段。

圖2 數字化項目辦公室組織結構圖

構型布局初步設計階段建立產品協同設計模型樹,開展大系統接口以及機械總體與結構機構分系統間接口設計,開展AIT廠房虛擬環境建立,對設計模型進行精加工——將設計數據錄入通信衛星總體總裝工具箱,納入虛擬產品管理(VPM)系統進行審批。

構型布局詳細設計階段開展設備布局設計,進行總體與結構零件、熱控部件協調設計,總裝直屬件、結構先行件設計及力學分析,整星管路設計與分析,衛星電纜網走向設計,熱試驗工裝設計,地面機械支持設備詳細設計,總裝方案設計等。

總裝設計階段開展結構詳細設計,完成結構加工三維模型標注以及從CATIA到NX系統的數據傳遞;開展總裝詳細設計,完成設備安裝、電纜網設計、多層設計、初步人機功效設計和評價,以及總裝流程設計。

產品實現階段完成設備、推進分系統管路及電纜網驗收,以數據表單為主,全自動生成的“釘板圖”為輔,以輕量化模型指導總裝現場實施,利用通信衛星總體總裝工具箱實現機械總體總裝過程技術狀態管理,詳細人機功效設計。

四、三維數字化研制實踐

某新平臺通信衛星是首顆全面開展機械全三維數字化研制的正樣型號,型號研制團隊提出了一套完整的衛星數字化模型,較傳統模式省去了幾十套總裝圖紙,研制效率提高40%,有效提升了研制質量,有力地推動了通信衛星事業部數字化應用的進程。全三維數字化研制包含總裝直屬件與結構件、電纜網、管路、總裝。

總裝直屬件、結構件三維數字化研制。總裝直屬件和結構件的設計、分析與下廠采用三維數字化輕量化模型傳遞,使下游生產單位數控設備直接讀取三維模型信息,打通了“三維下廠”模式的技術壁壘,實現了44個品種愈1000件產品全部采用三維數字化方式投產。

電纜網三維數字化研制。電纜網三維設計完全實現了對電纜網走向、綁縛等物理狀態的模擬,使得模擬電纜粗細與實物能夠很好匹配,能夠獲取電纜網質量特性等總體參數,使整星質量特性計算更精確,利于總裝工作開展,縮短了總裝周期。該新衛星平臺通過全三維研制與設計優化,平臺電纜網重量減輕27千克。

管路三維數字化研制。基于三維數字化的管路建模規范完成了型號的數字化管路設計、生產、焊裝模型設計。管路設計三維模型直接用于加工生產,避免了人為差錯,有效規避了在裝配環節再暴露的設計問題;通過采用先進的管路數控加工代替傳統的人工取樣,能夠確保產品質量,提高整體研制效率,管路加工及焊接工作周期相對于傳統模式節省約3周,且管路可用率達到100%。

三維數字化總裝。借鑒MBD技術,首次采用了界面控制模型(ICM)技術開展數字化總裝工作,利用一套推進艙、通信艙、服務艙、電纜、管路焊裝設計模型傳遞到總裝環節,代替傳統模式下的幾十套總裝圖紙,提高了復雜裝配體的建模效率。同時能夠實現各種執行記錄、檢驗數值的關聯匯總,完整展現了航天器實物的總裝技術狀態,質心等參數模擬結果準確率遠遠大于傳統方法的估計結果。

五、衛星數字化發展展望

目前,我國通信衛星在型號數字化研制方面進行了積極的探索與實踐,實施效果表明,全面推廣一體化全數字化設計與制造模式是應對我國航天型號高強度研制、高密度發射的任務形勢,提高研制能力的必由之路。通過將計算機技術、信息化技術和先進制造技術相結合,提升系統設計與驗證能力,全面實現由傳統研制模式向全三維數字化研制模式轉變,助推向產業化研制模式轉型。后續在推進型號全三維數字化研制方面應重點開展以下工作:

一是在數字化設計與分析方面突破基于統一數據源的異地遠程跨域總體設計全數字化設計與仿真分析;在數字化制造方面實現全型號結構件數字化生產、數字化結構部裝與總裝以及虛擬試驗驗證;在數字化測試方面大力開展電性能建模和虛擬測試研究,具備基于數字化的一體化電性能測試能力。

二是以新型號研制為牽引,大力促進數字化與型號研制業務相融合,將數字技術與傳統工藝和設備結合,形成專項自動制造技術,帶動下游制造、裝配單位提升工藝設計與實現水平。

三是加強信息化與制造、管理技術的融合,構建數字化管理信息平臺,實現基于企業級產品生命周期管理平臺的全周期數字化設計、制造、裝配、試驗和測試,全面提高敏捷制造能力和市場響應能力。