某啤酒制造企業老倉庫庫容優化設計

戴建平,范 耘

(1.上海海事大學,上海 201304;2.無錫市廣播電視大學,江蘇 無錫 214021)

1 問題提出

某啤酒公司整個廠區占地面積500畝,廠區內的主要物流包括原材料進貨物流、生產物流、成品酒提貨物流、酒瓶回空物流以及提塑箱物流五大類。廠內擁有3個成品倉庫、6個回空酒瓶瓶場以及麥芽庫、紙箱庫、瓶蓋庫、原材料庫、五金、鋼材、危險品庫等倉庫。

該企業倉儲部按照啤酒行業的物流特點,設有三個班組,分別管理成品庫、瓶箱庫、材料庫三類倉庫。成品倉庫配有發貨員7人,叉車工13人,主要負責包裝成品酒的入庫、儲存和發貨,確保發貨效率同時需要監控成品酒的損壞;瓶箱班配有場地管理員4人,回空驗收員5人,叉車工15人,主要負責回空瓶的驗收、挑揀,分類堆放,及向生產線供瓶,需確保回空物流的速度及上線瓶源質量,控制瓶箱損失;材料庫配有保管員9人,叉車工1人,主要負責各種原輔材料、包裝材料、五金備件、各種雜品的接收、保管、配送。

該企業生產的啤酒外包裝紙箱尺寸為310mm(長)×233mm(寬)×273mm(高),每箱裝酒12瓶,所有啤酒箱在倉庫均采用1 200mm×1 000mm×150mm的標準托盤堆垛,托盤堆碼高度不可超過900mm。

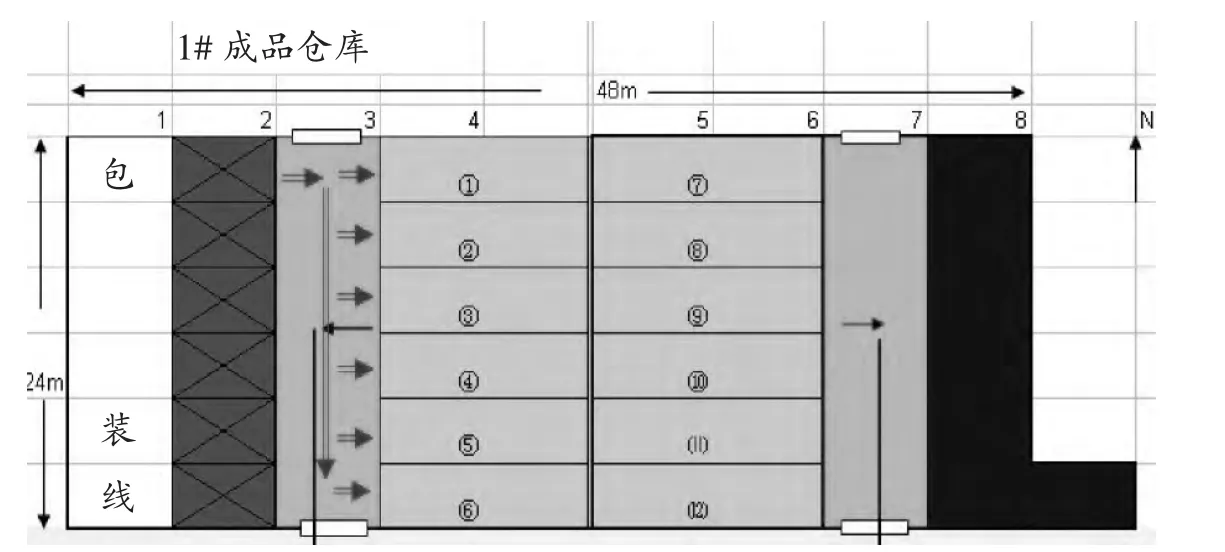

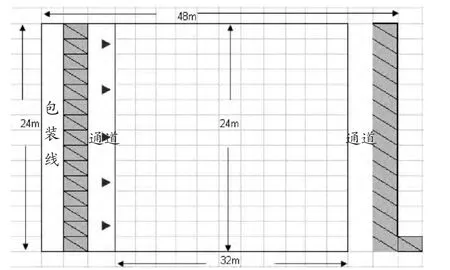

該企業的1#成品倉庫長度48m,寬度為24m,總面積1 182m2,倉庫高度為6m。采用直接堆碼方式對啤酒進行儲存,堆碼高度是兩托盤,高度總計1.8m。采用內燃式叉車進行搬運作業,叉車直角堆垛通道寬度4.8m,設有2個通道,12個存取操作貨位作業單元,扣除鏟板區等輔助作業面積后實際有效面積為576m2,實際可存放托盤數為576/1.495×2=770塊。每托盤存放啤酒標準箱48箱,1#成品庫總庫容為770×48=36 960箱,約合426噸,倉庫內部布置如圖1所示。

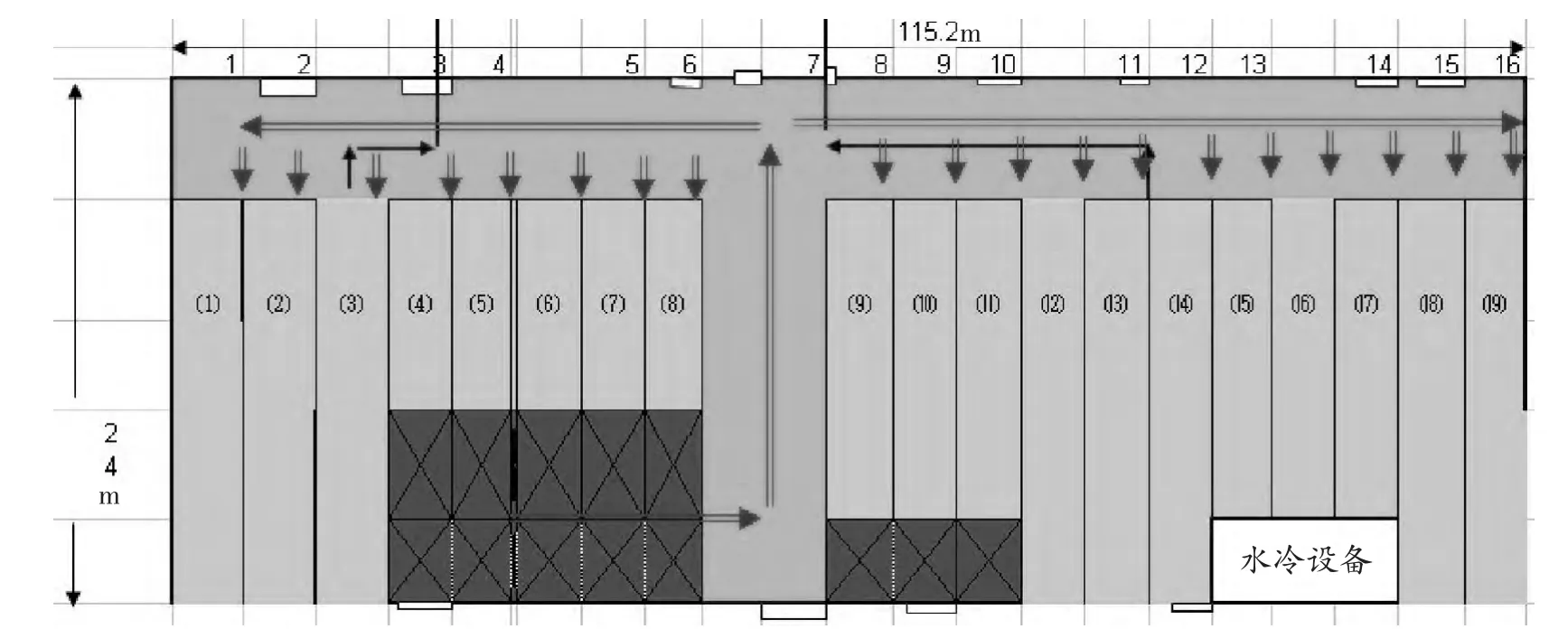

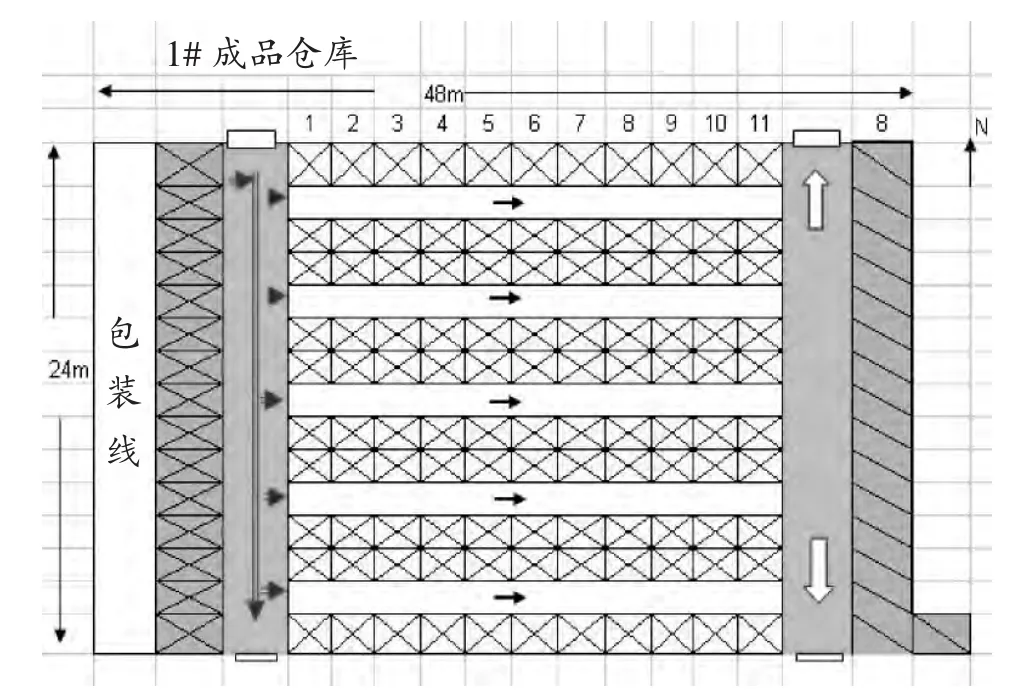

該企業0#成品庫與1#成品庫相鄰,0#成品倉庫總面積2 764.8m2,采用T型通道進行叉車作業,通道寬度4.8m,扣除鏟板區以及水冷設備設施等占用面積,實際有效面積為1 946.8m2。

圖1 1#成品倉庫示意圖

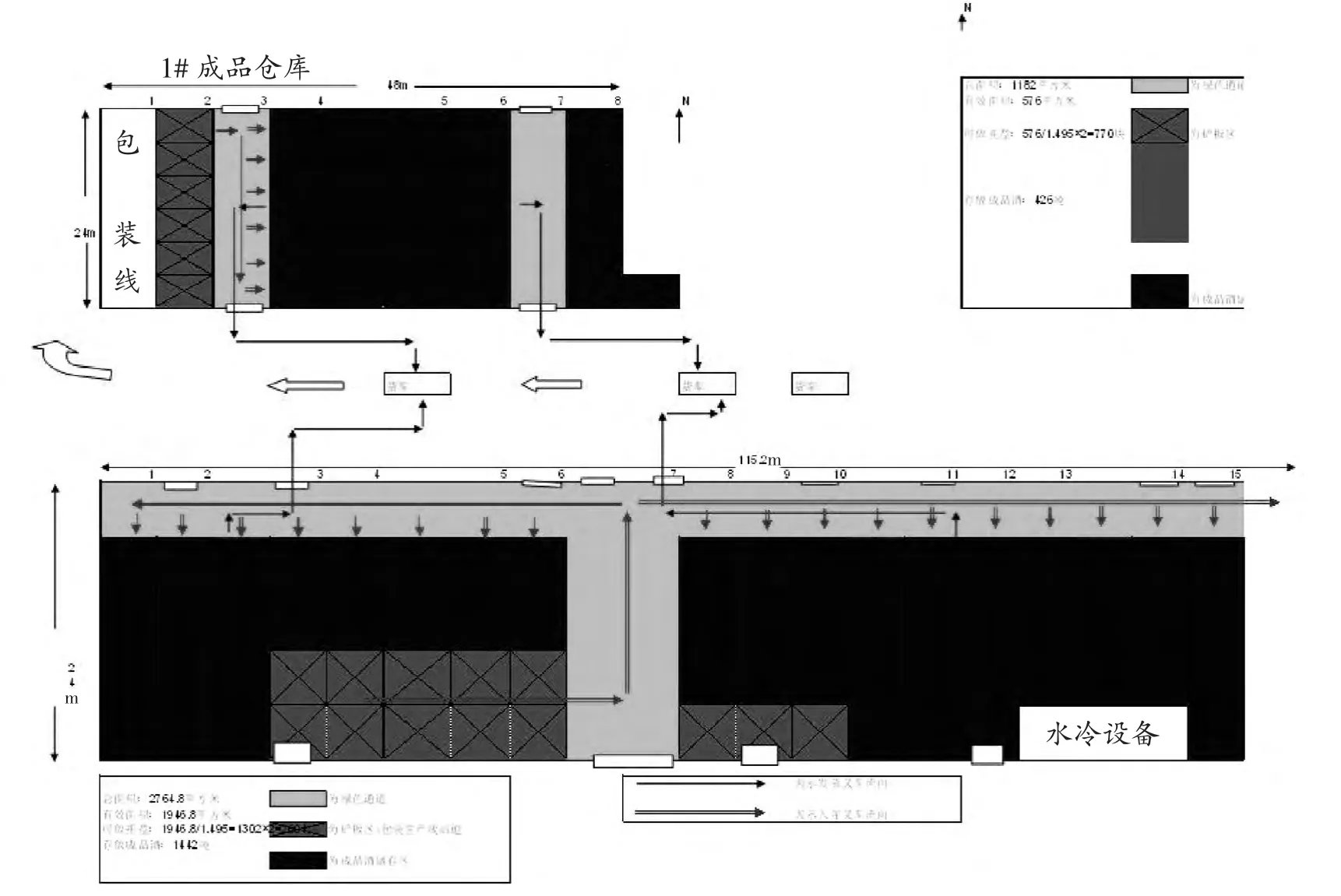

可存放托盤1 946.8/1.495=1 302×2=2 604塊,存放成品酒2 604×48=124 992箱,約合1 442噸。倉庫布置示意圖如圖2所示,0#、1#成品庫設施布置如圖3所示。

圖2 0#成品庫倉儲示意圖

圖3 0#,1#倉庫布置圖[1-2]

經過對企業倉儲系統的分析,僅就0#和1#成品倉庫而言,主要存在以下3方面問題:

(1)成品酒提貨量的不均衡會影響整個發貨效率,高峰時段易產生擁堵的情況,影響物流流通速度。

(2)庫位安排調整不及時,會產生庫容利用率下降,入庫線路偏長,入庫效率低,甚至影響生產。

(3)成品倉庫庫容利用率低,未使用貨架存儲,沒有充分利用倉庫空間,叉車作業難度偏大,效率偏低[3]。

近年來該企業所在的區域市場占有率不斷提升,產能不斷擴大,由于該企業是當地原來的老牌釀酒企業,工廠建造于20世紀80年代,倉儲設施設備一直未進行更新改造,如今企業不斷擴張的規模對老的倉儲系統帶來了極大的挑戰。

倉儲部經理正面臨一項新的決策,在該企業現代化的新廠房沒有建成之前,如何充分利用現有的倉儲設施,以最低的成本提升倉儲效率,即在不進行大規模倉儲固定資產投資的情況下如何最大限度地提高倉庫庫容率,用于滿足市場的需求,為企業的市場競爭提供強有力的保障,同時要保證成品物資實現先進先出(FIFO),具體目標可以描述為:

(1)優化啤酒成品倉庫,提高倉庫的庫容和利用率,進行成品庫內部規劃設計,充分利用現有倉庫容量,提高現有倉庫容量空間利用率,為不斷新增的產能建立相應的存儲空間。

(2)改善倉庫作業環境,保證貨物實現先進先出,有效地實現貨物分類管理。

2 優化方案設計

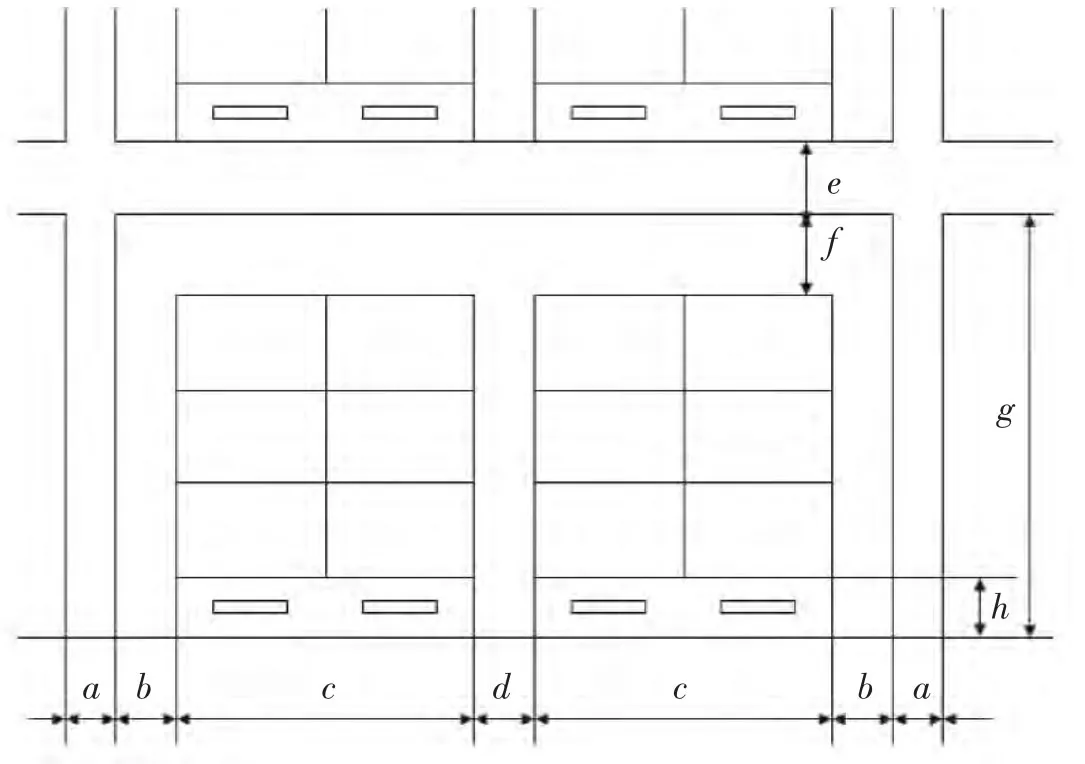

為了充分利用倉庫的存儲空間,通過改進倉庫的叉車作業方式以此來提高貨物進出的效率,需在現有倉庫采用重型貨架進行堆垛,貨架每一格存放兩個托盤貨物,貨架是由立柱和橫梁構成的模塊化組合貨架(見圖4),其基本參數如下:

a:貨架柱片寬度50mm;

b:托盤與貨架間隙100mm;

c:托盤寬度1 200mm;

d:托盤間間隙100mm;

e:橫梁高度100mm;

f:托盤堆放與貨架橫梁間隙100mm;

g:托盤堆放高度(含托盤高度)900mm;

h:托盤高度150mm;

作業叉車采用電動堆垛叉車,叉車的提升高度為3 524mm,直角堆垛最小通道寬度為2 235mm[6]。

因每個貨格放2托盤(如圖4),根據貨架的基本參數,由此可以確定每個貨格基本尺寸:

寬度X=a+2b+2c+d=50+200+2 400+100=2 750mm。

深度Y=1 000mm(托盤的長度)。

高度Z=g+e=1 000+100=1 100mm(含橫梁高度)。

由于采用叉車的提升高度為3 524mm,4層貨架叉車作業的最少提升高度為:H=1 100×3+150mm=3 450mm<3 524mm。

因此可以確定貨架層數為4層(含地上層)。

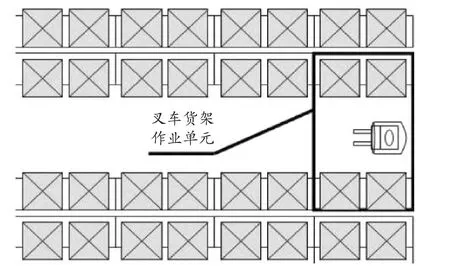

由于叉車可以兩面作業,故可以確定叉車的一個基本作業單元(SKU)(如圖5):

SKU寬度W=X=2 750mm。

SKU深度L=2×1 000mm+100mm+2 235mm=4 335mm(深度為兩排貨架深度+背靠背間隙100mm+叉車直角堆垛最小通道寬度),取4 400mm。

SKU托盤數=16。

SKU面積 S=W×L=2 750mm+4 400mm=12.1m2。

1#倉庫長48m,寬度24m,扣除包裝生產線通道寬度4.8m,鏟板預留通道寬度9.6m,可利用的倉庫長度可達33.6m,實際貨架長度可達32m,實際貨架寬度24m(如圖6),有效使用面積達768m2。

圖4 貨架正視圖[4-5]

圖5 叉車作業單元[7]

圖6 1#成品倉庫有效使用面積

由于叉車作業單元長度為2.7m,深度約為4.4m,在1#倉庫的有效作業空間內可以安排32/2.7=11.85,取整數為11個作業單元;叉車作業巷道數可以安排24/4.4=5.45,取整數5個巷道,改進后的效果如圖7所示。

相應的對于0#成品庫采用同樣的方案進行改進,0#成品庫有效的倉庫長度可達115m,有效寬度達20m,可以容納115/2.7=42.5,取整數為42個叉車單元,巷道數為20/4.4=4.5,取整數為4個巷道,改進后的效果如圖8所示。

3 結論

改造后的0#成品庫可容納合計42×4=168個叉車作業單元,可容納托盤總數168×16=2 688個,容納成品啤酒總數2 688×48=129 024箱,比原方案庫容利用率提升了3.2%。

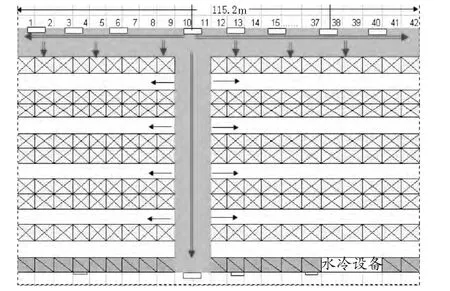

改造后的1#成品庫叉車作業單元總數為11×5=55個,每個作業單元存放托盤數為16個,則托盤總數為55×16=880個,可以容納成品啤酒數880×48=42 240箱,比原先的倉庫容量提高了14.3%,改造后的0#成品庫和1#成品庫的綜合布局及物流流程如圖9所示。

該設計方案僅需投入購置貨架的成本,企業無需大規模進行倉儲設施設備的升級,最大限度地利用了原有倉儲系統的物理功能,有效提升了庫容利用率,同時由于貨架的合理規劃理順了倉庫內叉車的作業流程,使得叉車的操作路線更加合理化,同時在物理上確保了成品物資可以實現先進先出(FIFO)[8]。

圖7 改進后的1#成品庫布局示意圖

圖8 改進后的0#成品庫布局示意圖

圖9 0#及1#成品庫物流流程圖

該方案適用于老倉庫的臨時改造,也可在企業資金有限的情況下提升庫容利用率時采用,如果企業需要進一步挖掘倉庫的潛力并在企業財力允許的情況下,可以對倉庫進行系統性的改造升級,如拓展倉庫高度、采用更先進的自動化立體倉儲系統等設施,以便最大限度降低倉庫的通道損失[8],這將會使原有的倉儲系統發生由量到質的飛躍,也將大大提升倉儲系統的整體實力。

[1] Jung F S,Pann S,Chang Y.A CSP technique-based interactive control panel layout[J].Ergonomics,1995,38(9):1884-1893.

[2] 常建娥,等.一種計算機輔助工廠平面布置的實現方法[J].武漢理工大學學報,2008(8):59.

[3] Lee,R.C.and Moore,J.M..CORELAP-computerized relationship layout planning[J].Journal of Industrial Engineering,1967,18:195-200.

[4] 羅江紅.新疆某物流公司倉儲系統規劃[D].上海:上海海事大學(碩士學位論文),2005.

[5] 伊俊敏.物流工程[M].北京:電子工業出版社,2005:80.

[6] 賈志林.物流系統設計[M].北京:知識產權出版社,2006:78.

[7] 佚名.自動布置設計程序介紹[EB/OL].(2009-01-01)[2014-06-30].http://www.ieroad.net/wenzhang/wuliugongcheng/01-217.html.

[8] 高治武.工廠物流系統規劃與設計講座[J].物流技術,1999(3):38.