AP1000鋼制安全殼拼裝焊接變形控制

蘭學文,周少麗

(山東核電有限公司,山東 煙臺265116)

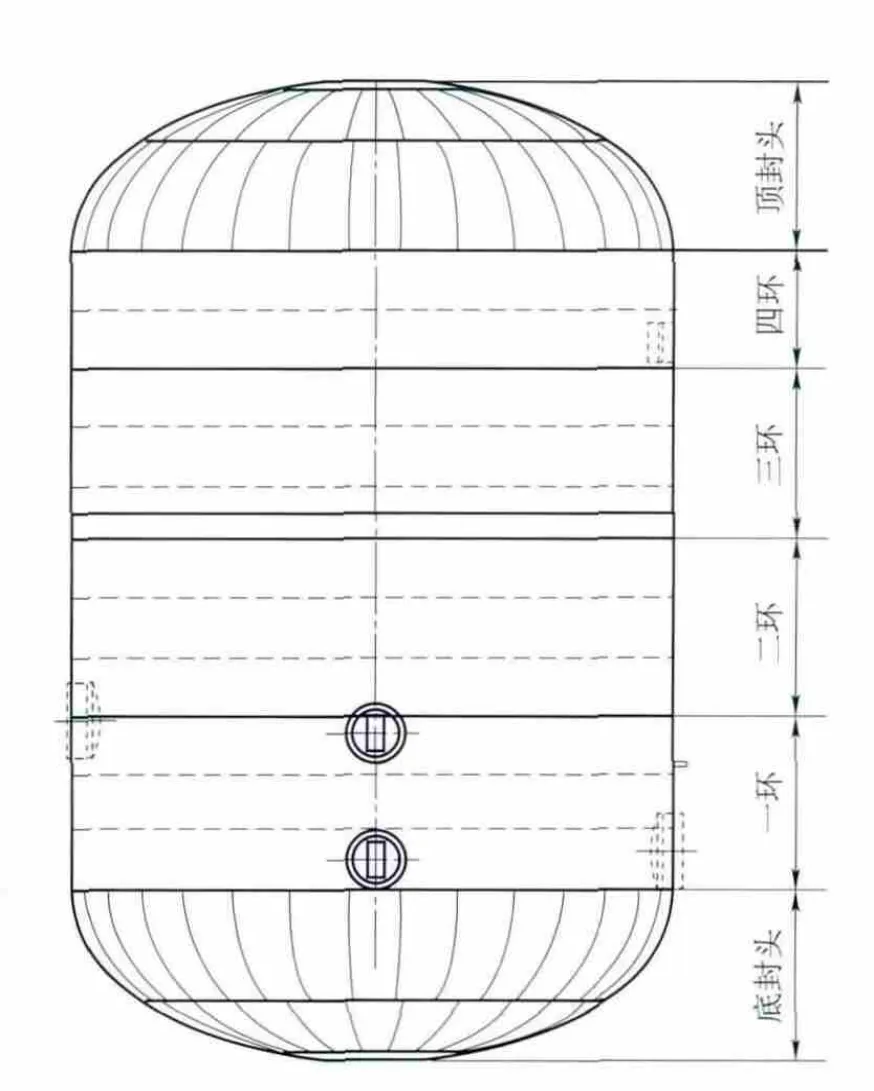

海陽核電AP1000鋼制安全殼容器(簡稱CV)屬于核2級設備,是隔離安全殼內、外部環境的邊界,在事故狀態下起到限制裂變產物釋放的作用,并且為安全殼冷卻系統提供換熱面,構成安全相關最終熱阱,執行非常重要的安全功能,采用SA738-Gr.B材料,總重量約3400 t,直徑39.624 m,高度65.634 m,由底封頭、筒體1環、筒體2環、筒體3環、筒體4環和頂封頭6大模塊組成,整體示意圖如圖1所示。整個安全殼由260塊弧形鋼板組焊而成,弧形鋼板采用整體模壓一次成型壓制技術。CV設計規范執行ASME第三卷第一冊NE分卷。

圖1 AP1000鋼制安全殼整體示意圖Fig.1 General sketch of AP1000 containment vessel

C V底封頭和頂封頭重約575 t(不考慮附件重量),由64塊不同規格的弧形鋼板組成,對接焊縫的長度約697 m。弧形鋼板的厚度為41.3 mm,其典型特征是大尺寸、多曲率、高精度,這給焊接變形的控制帶來極大的難度。

筒體板直徑為39624 mm,總高為42735 mm。由11圈鋼板組成,每圈12塊鋼板,第1圈鋼板厚度為47.6 mm,板材高為(3905.1±1)mm,其余各圈鋼板厚度均為44.5 m m,板材高為(3883±1)mm。筒體共分為4環進行組裝,每一環的每一圈板的組裝順序都是邊組裝邊焊接,即相鄰兩張板組對后即可開始縱縫的焊接,以此組對焊接每一環的每一圈板,相鄰兩圈板縱縫焊完后,焊接相鄰兩圈板的環縫,每一環組裝焊完后在核島進行相互間組對,這也需要做好焊接變形的控制。

1 AP1000鋼制安全殼組裝設計要求及控制難點

1.1 技術規格書[1]要求

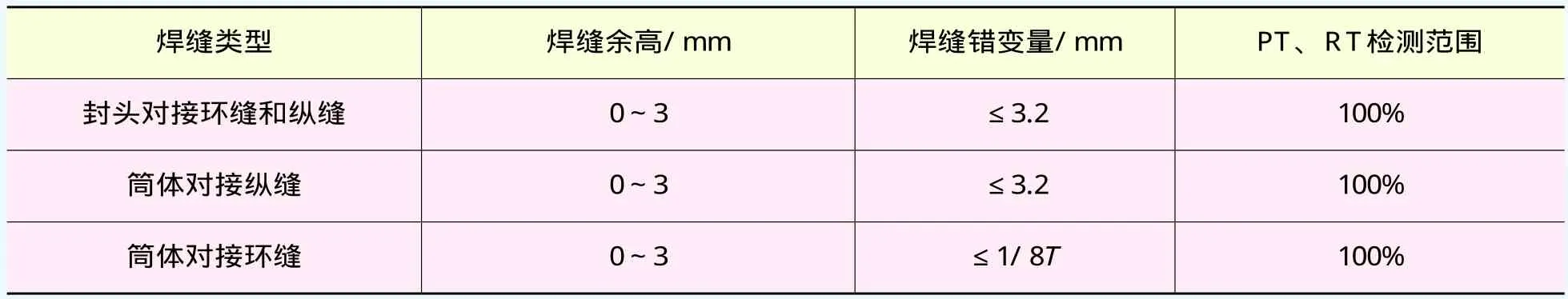

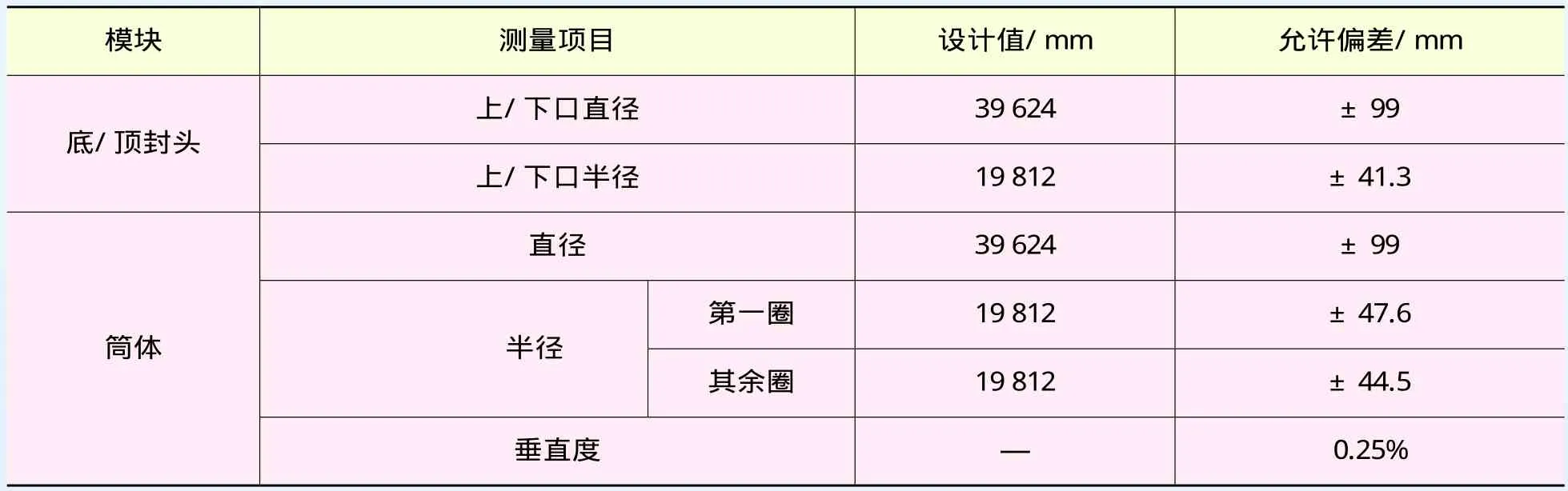

根據技術規格書,對焊接質量要求如表1所示。對CV各模塊的測量要求如表2所示。

1.2 鋼制安全殼焊接質量控制難點

根據ASME[2]Ⅸ材料分組(QW-420)可知,SA738Gr.B屬于P-NO.1組號3,最小抗拉強度為85 ksi(約585 MPa),焊接這種低合金鋼時,淬硬、冷裂傾向較大,必須做好焊前預熱,以防止裂紋出現。

表1 技術規格書對封頭和筒體的焊接質量要求Table1 Welding quality requirements of the specification for the top/bottom heads and cylinders

表2 技術規格書對底封頭和筒體的尺寸要求Table2 Requirements of the specification on the size of the bottom head and cylinders

底封頭和頂封頭的結構尺寸大,板材厚,是復雜的焊接殼體結構。各圈的縱縫數量不同,將導致各圈焊接變形不一致,影響環縫的組對和焊接,從而影響底封頭和頂封頭的結構尺寸和焊縫質量。縱縫焊接時,尤其是底封頭2B板,頂封頭2T板的板縱縫多達32條,焊接收縮量大,變形復雜,棱角度變形較為嚴重,對兩封頭的半徑有較大的影響,是組裝焊接中需要重點考慮的變形因素。環縫焊接時,環縫和縱縫交匯處的“T”型接頭數量多,容易引起錯邊量超差。另外,為了保證底封頭和一環對接焊縫以及頂封頭與四環對接焊縫的順利完成,兩封頭的上下口水平度和棱角度的控制也是焊接過程中需要關注的重點。

筒體板在縱縫焊接時容易產生棱角度變形,對筒體的垂直度產生影響,筒體板在組裝焊接過程中縱縫與環縫交叉的“T”型接頭處,錯邊量控制較為困難,很難調整到設計規格書對環縫錯邊量的要求。同時,每環筒體對接環縫的上下口周長也需要嚴格控制。

底封頭與筒體一環的對接環縫是筒體組裝焊接過程的重點和難點,對底封頭上口水平度、底封頭上口和筒體一環下口的周長、筒體一環上口水平度都有很高的要求。尤其是底封頭板材厚度為41.3 mm,與筒體一環47.6 mm的厚度相差較大,給整體環縫的控制帶來很大的困難。另外,由于底封頭2B板縱縫和筒體一環第一圈板縱縫均會有不同程度的棱角度變形,加大了兩者的組對難度和控制難度,且底封頭第四圈板有32條縱縫,使得組對時“T”型接頭較多,局部錯邊量的控制也是組對的難點。

1.3 AP1000鋼制安全殼焊接變形控制措施

1.3.1 組對間隙控制

根據設計文件要求焊縫組對間隙在5 mm以下可以直接進行焊接,但是間隙越大,需要填充的熔敷金屬越多,相應的熱輸入就越大,間隙過小則不容易焊透,因此,在實際焊接過程中,嚴格控制組對間隙在3 mm左右,以達到控制焊接變形的目的[3]。

1.3.2 焊前預熱控制

由于鋼制安全殼板材材質為SA738 Gr.B,屬于低合金鋼,淬硬、冷裂傾向較大,為了減小接頭焊后的冷卻速度,減小焊接應力與變形和避免產生淬硬組織,在焊接前必須進行預熱。在實際過程中,盡量采用電加熱片預熱方式,使焊接質量得到更好保證。

根據西屋技術規格書的要求,預熱溫度不得低于93 ℃,考慮到環境溫度的影響,海陽核電現場要求預熱溫度控制在100~200 ℃,且層間溫度要高于預熱溫度同時低于200 ℃。在焊接過程中,指派專人利用紅外線測溫儀對預熱溫度進行實時監控,不滿足溫度要求不得進行焊接作業。

1.3.3 焊接熱輸入控制

根據焊接工藝規程(WPS)的要求,在焊接過程中,保證焊接電流的穩定性,確保線能量輸入不超過規定值,以防止由于局部熱輸入過大造成局部變形。

控制熱輸入的方法還有選用不同直徑規格的焊條進行不同位置的焊接,在定位焊以及打底焊時選用φ3.2 mm的焊條,而在填充焊時選用較大的φ4.0 mm的焊條進行焊接。因為在焊接過程中,變形主要產生在定位焊以及打底焊過程中,選用直徑較小的焊接有利于減小熱輸入,控制焊接變形,而在填充焊時選用直徑較大的焊條對變形影響已不明顯,主要是為了提高生產效率。

1.3.4 拘束度控制

合理拘束可以有效控制變形,增加拘束度有兩種方法,一是在正式焊接前每間隙一段距離進行定位焊,這樣可以有效的增加正式焊接時的拘束度,減小收縮變形;二是在焊接開始前采用特殊的工裝夾具對焊縫進行固定,增加剛性拘束度,可以有效減小焊接收縮變形。夾具形式如圖2所示。

1.4 焊接順序控制措施

1.4.1 底封頭的焊接順序[4]控制

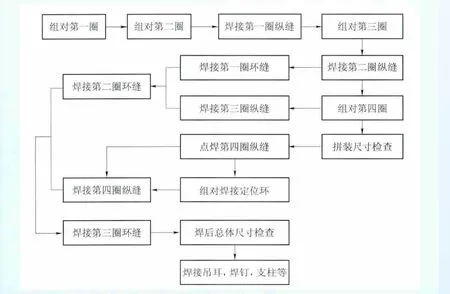

底封頭的組裝焊接順序如圖3所示。

底封頭縱縫焊接采用分段退步焊的方法,每段長度約為1 m左右,每條縱縫(除第四圈縱縫外)上下邊距邊緣預留500 mm暫不焊接(第四圈縱縫只是下邊緣預留560 mm)。整條焊縫焊接的方向是從上往下,每一段焊縫的焊接方向是從下往上。底封頭的四圈縱縫焊接順序示意圖如圖4,其中第四圈縱縫上端為定位環焊接預留了1000 mm。

圖2 鋼制安全殼拼裝夾具示意圖Fig.2 Sketch of the CV assembly holding fixture

為了減少底封頭縱縫焊接時產生的棱角度變形,根據每圈板材的尺寸和數量,制定了不同的焊接順序。第一、二圈縱縫焊接時在外側定位焊,再從內側打底,外側清根;第三圈縱縫焊接時在內側定位焊,再從外側打底,內側清根。

考慮到底封頭第四圈有32張弧形板,縱縫棱角度變形最為嚴重。首先,除了兩張調整板外的30張板的28條縱縫進行焊接,28條縱縫先焊接14條奇數或者偶數焊縫,進行外側定位焊,再內側打底,外側清根。剩下14條偶數或者奇數焊縫也采取同樣的焊接方法。當整條焊縫的打底層和部分填充層焊接完成后,檢查焊縫的棱角度,如果棱角度變形不存在問題,則繼續從外側或者內側焊接;如向內側收口,則從外側焊接;如向外側張口,則從內側焊接。最后吊裝組對焊接兩張調整板。采用這種方法焊接完成縱縫后,測得棱角度較小,有利于吊裝后與一環的組對。

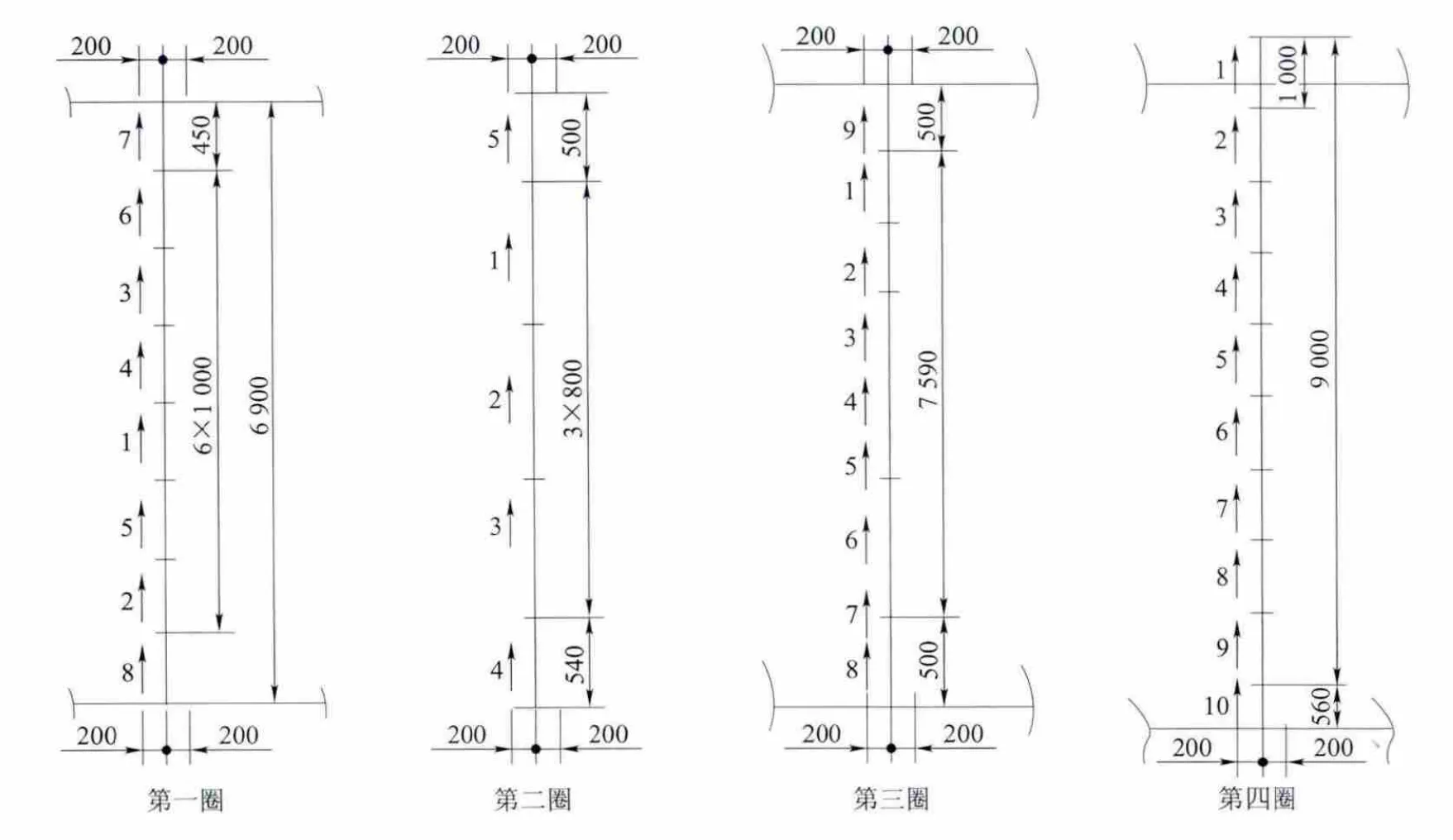

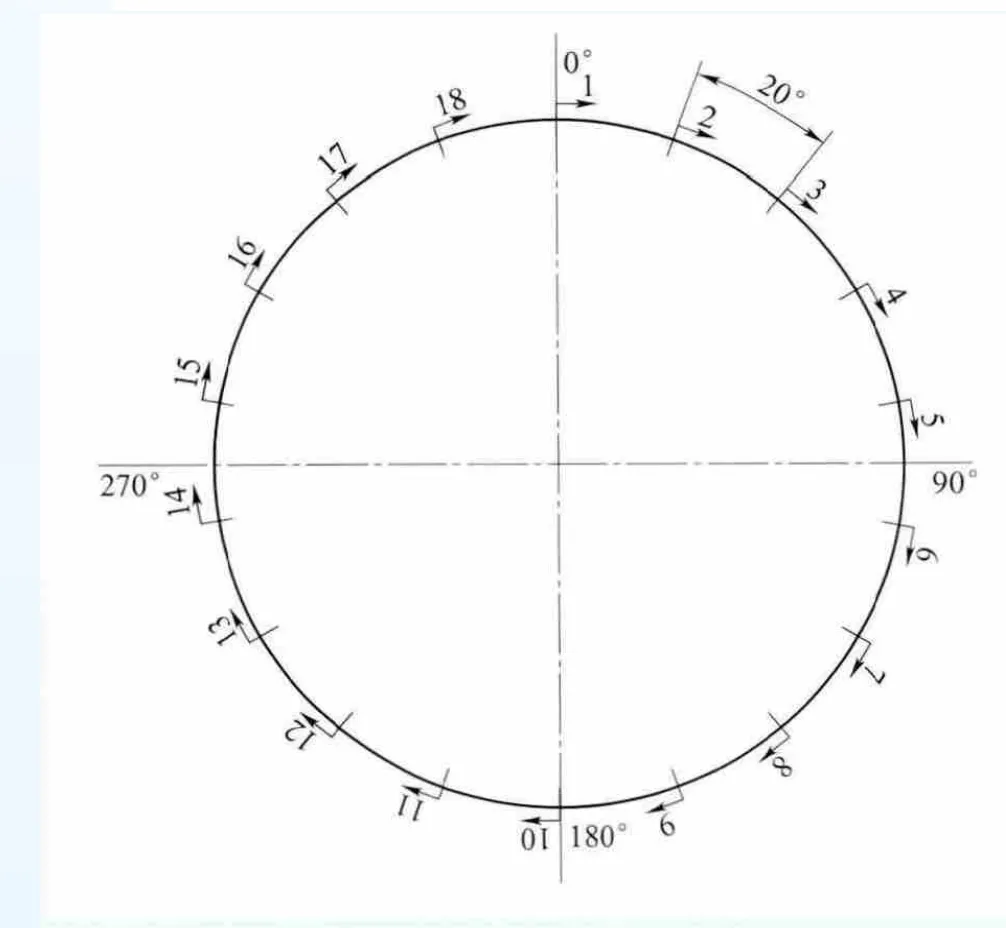

在環縫焊接時,采用分段同向焊的方法,每段長度根據安排焊工的數量平均分配。在焊接環縫前,應將預留的500 mm縱縫先焊接完成。焊接縱縫預留段時,需要將環縫“T”型接頭左右200 mm處先焊接2~3層,再焊接預留縫。

環縫焊接采用分段同向焊的方法,每段長度根據安排焊工的數量平均分配,如圖5所示。每道焊縫應在整圈完成之后,再焊接下一道。開始環縫焊接時,先焊接內側打底層,依次每段焊接,整圈的打底層完成之后,再焊接第1、2填充層。完成內側三層焊接之后,在外側使用碳弧氣刨進行清根,并使用砂輪機進行打磨,之后進行VT及PT檢測,檢測合格后,在外側也采用同內側相同的焊接順序分段同向焊。外側第一段打底層焊接完成后,再依次分段進行第1層填充層的焊接。

圖3 底封頭組裝焊接順序Fig.3 Assembly and welding sequence of the bottom head

圖4 底封頭縱縫焊接順序Fig.4 Welding sequence of bottom head longitudinal welds

圖5 環縫焊接順序示意圖Fig.5 Sketch of the welding sequence of circumferential welds

當整條焊縫的外側兩層焊接完成后,檢查焊縫的角變形,如果角變形不存在問題或是向內側收口,則繼續從外側焊接。焊接順序仍采用分段同向焊,依次進行每一段的填充層、蓋面層焊接。完成之后焊接內側的每一段填充層、蓋面層。如果角變形向外側張口,則先分段同向焊接內側的填充層、蓋面層。

頂封頭組對焊接參照底封頭經驗,效果較明顯。從頂封頭2T板縱縫棱角度測量結果看,焊接變形控制較好,這也為頂封頭與四環的環縫組對創造了良好的條件。

1.4.2 筒體的焊接順序控制

筒體分為四環進行焊接,每一環的每一圈板的組裝順序是邊組裝邊焊接,即相鄰兩張板組對后即可開始縱縫的焊接,以此組對焊接每一環的每一圈板,相連兩圈板縱縫焊完后,焊接相連兩圈板的環縫,為了控制焊接變形,必要時可以使用焊接卡具。

筒體縱縫焊接時,當相鄰2張筒體板組裝就位后,從外側進行定位焊,經焊前檢查合格后,從內側開始焊接縱縫。每條縱縫外側前三層、內側前三層分6段焊接,每一段焊縫的焊接方向是從下往上焊。

完成內側打底層和部分填充層后,在外側進行清根,對縱縫進行棱角度變形測量,根據變形情況確定接下來焊接內側還是外側,并在焊接過程中實時監測棱角度變形情況,適當調整內、外側的焊接順序。

當環縫相鄰縱縫焊接完成超過80%時,可以進行該縱縫附近的環縫定位焊。環縫焊接采用分段同向焊的方法進行焊接。環縫焊接時,先焊接環縫和縱縫的“T”型接頭處(2~3層),以防止接頭處應力過大造成焊縫開裂。焊接過程中,根據角變形來確定先從外側或者內側開始焊接,以保證筒體板的垂直度,并在焊接過程中實時監測棱角度變形情況,適當調整內、外側的焊接順序。

1.4.3 鋼制安全殼各子模塊的對接

鋼制安全殼分為頂封頭、底封頭和四個環筒體,為了防止各子模塊在對接時環縫錯邊量超差,必須對子模塊的周長進行控制。在組裝下一模塊第一圈板時,測量上一模塊與其對接上口的周長(例如底封頭上口與一環下口、一環上口與二環下口等),根據已就位的模塊上口周長,在滿足技術規格書要求的情況下,組裝焊接下一模塊的第一圈板,使兩者周長盡量接近,以保證平均錯邊量盡量小。

以底封頭和筒體一環對接環縫為例,當一環第一圈板已有縱縫焊接完畢后,測量該圈的長度,并根據成形底封頭的上口長度,以及焊接收縮量確定調整板的長度,進行二次切割和修磨,完成第一圈板的焊接。待筒體第一環焊接完成后,根據筒體和底封頭的周長差計算環縫平均錯邊量,按平均錯邊量組對。將對好后的四等分方位角處調整到要求值后,即可將其定位焊并在附近使用相應的工裝卡具將其固定。

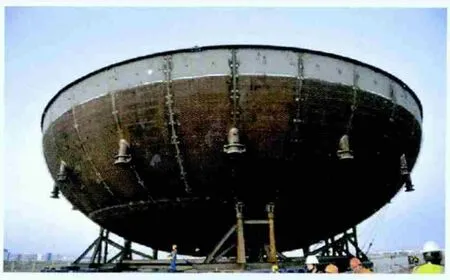

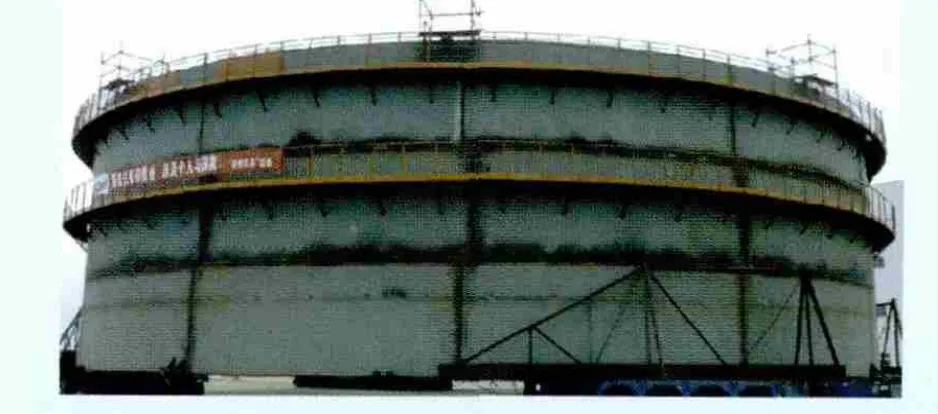

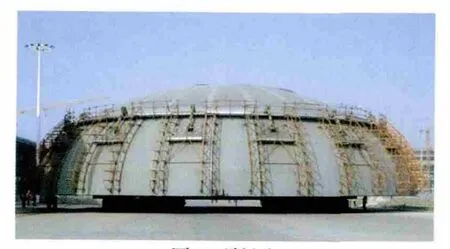

鋼制安全殼底封頭、筒體、頂封頭實物圖如圖6至圖8所示。

圖6 底封頭實物圖Fig.6 Bottom head

圖7 筒體實物圖Fig.7 Cylinder

圖8 頂封頭Fig.8 Top head

2 結論

AP1000鋼制安全殼6個子模塊的組裝焊接工作已經基本完成,各子模塊的縱縫和環縫焊接質量,以及焊縫錯變量、模塊最終成型公差均能滿足設計要求。在AP1000鋼制安全殼組對焊接過程中,仍然存在需要改進之處,例如:

1)各縱縫的棱角度控制,加大測量力度,根據焊接變形及時調整焊接順序。

2)底封頭和頂封頭環縫焊接時提前考慮焊接收縮變形對模塊形位公差的影響,根據估算、經驗和實測三者結合,將預計發生收縮的尺寸在焊前預留出來,適當放大組裝焊接前的行為公差。

3)縱縫和環縫相交界處的“T”型接頭,特別是頂封頭與四環、底封頭與一環組裝時的“T”型接頭組對錯邊量,需要采取更有效的措施進行控制。

[1]AP1000鋼制安全殼設計規范APP-MV50-Z0-001.(AP1000 Containment Vessel Design Specification APP-MV50-Z0-001.)

[2]American Society of Mechanical Engineers(ASME)Boiler and Pressure Vessel Code2001 sections,including the2002 addenda.:Section III“Nuclear Power Plant Components,Class MC Components”,Division1 Subsection NE and NCA.

[3]鋼制安全殼封頭和筒體焊接變形控制指導書CPPMV50-VFP-008.(AP1000 Containment Vessel-Control Guideline of Distortion for Welding of Heads and Rings CPP-MV50-VFP-008.)

[4]AP1000鋼制安全殼施工設計CPP-MV50-VEP-001.(AP1000 Containment Vessel Design Specification CPP-MV50-VEP-001.)