一種復合型發泡劑ADC產品的研制

陳世豪

(福建省邵武市榕豐化工有限公司,福建 邵武 354000)

發泡劑ADC(化學名稱:偶氮二甲酰胺)是發氣量最大,性能優越、用途廣泛的發泡劑,運用于聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯、聚酰胺、ABC 及多種橡膠等合成材料。廣泛用于拖鞋、鞋底、鞋墊、塑料壁紙、天花板、地板革、人造革、絕熱、隔音材料等發泡。發泡劑ADC 具有性能穩定、不易燃且有自熄滅性、不污染、無毒無味、對模具不腐蝕、對制品不染色,分解溫度可調節,不影響固化和成型速度等特點。本品常壓發泡、加壓發泡、薄或厚發泡制品均可,都能連發泡均勻,細孔結構理想。由于發泡劑ADC它的獨特的優異性能,至今無取代品[1~7]。

盡管中國ADC 生產能力和工藝技術有較大進步,但與先進國家相比仍有較大的差距,其中差距最明顯的是國內只能生產ADC 純品,主要是以ADC原粉銷售和出口,為發達國家提供初級的原料,這當中生產ADC 產品過程所產生的污染留在國內,將利潤送給國外,行業發展缺乏后勁。

隨著塑料工業的發展,單一的ADC 發泡劑已不能滿足多種聚合物及同一聚合物的多種加工制品性能要求,因此,改性ADC 發泡劑應運而生,ADC 產品的改性就是對發泡劑的發氣量、顆粒度、顏色、熱分解溫度進行優化,而豐富的改性方法導致ADC 品種多樣化、專用化、系列化,改性研究已成為發泡劑ADC 生存發展的關鍵,同時ADC 改性工藝基本沒有三廢、投資少、經濟和社會效益可觀。

目前,國內少數廠家開發生產有限的改性ADC發泡劑品種,但產量不高、性能不穩定、應用范圍受限[8-14],其常見產品類型有a.粒子微細化型;b.低溫型(目前開發低溫型ADC 是其改性領域的主要研究課題之一);c.高分散性型;d.抑制發泡型;e.復合型(復合型助劑已成為目前塑料助劑工業的發展的主流);f.發泡劑母粒。近年來,通過投入資金與技術力量已成功開發出一種復合型發泡劑ADC 系列產品技術,取得良好的效果。

1 發泡劑ADC 分解原理

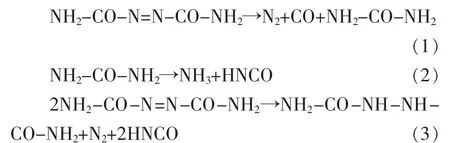

在橡膠塑料制品里,由于塑膠配方和分解溫度不同,發泡劑ADC 受熱后按以下2條主要途徑發生分解,其分解反應和產物遵從下列機理:

所生成的聯二尿可轉化為尿唑,異氰酸可轉化為三聚氰酸。

由于發泡劑ADC 分子結構圖中存在-CO-N=N-CO-結構式,其中N、O 皆有孤對電子,且-N—C-為π 鍵,π 鍵中電子云濃度受外部具有接受電子對能力的化學助劑作用,導致-N-C-鍵斷裂,從而使ADC 活化分解,這些化學助劑作用也改變發泡劑ADC 產品部份物理化學特性,尤其它的分解溫度指標與發氣量指標。

上述ADC 分解后產物有氣體和殘渣,其中N2:65%~73%(體積);CO:22%~32%(體積);CO2:3%~5%(體積)和含有微量的NH3。同時分解出來的固體產物很少且不影響塑料制品的性質,殘渣的毒性極低,可視為無毒。

2 發泡劑ADC 改性時活化劑選用原則

復合型發泡劑ADC,可以把具有特定功能的其它活化劑與ADC 混合,或幾種發泡劑互相混合,根據各種活化劑之間協同作用的原理,復合成為一體,以適應各種塑膠制品加工工藝需求,滿足市場需求,已成為目前塑料助劑工業發展的主流。

發泡劑ADC 的顯著特征是能夠促進發泡的活化劑范圍較寬,通過選擇不同類型的活化劑及其用量,可以調制適應不同制品加工需要,其改性時活化劑選用原則如下。

(1)活化劑自身能夠受熱分解產生氣體;

(2)活化劑自身分解時發氣量數值大,甚至超過發泡劑ADC 發氣量數值;

(3)加入活化劑所加工成的復合型發泡劑ADC,其分解溫度降低;

(4)要求活化劑無毒或低毒,不對人身及周圍環境造成危害;

(5)對模具無腐蝕性;

(6)分解殘渣不影響塑膠制品的物理機械性能;

(7)活化劑市場價格低且容易獲得等。

3 復合型發泡劑ADC 產品實驗生產結果分析

根據發泡劑ADC 改性時活化劑選用原則,及前人研發各種復合復配發泡劑ADC 產品的理論與實踐基礎上,作者提出一種有機固體M 為復合型發泡劑ADC 產品活化劑,其自身具有分解溫度低,發氣量大,分解殘渣量少且無毒、市場價格低且易得等特點。

3.1 添加有機類固體活化劑的復合型發泡劑ADC產品

選用市場銷售的發泡劑ADC 優等品并添加有機類固體M 活化劑(純度99%)先進行混合混均,再經超細氣流粉碎機粉碎、旋風收集、脈沖除塵、最后包裝成品。本產品整項生產加工工藝過程方法簡單、易于掌握。

3.2 添加有機固體M 活化劑的復合型發泡劑ADC 產品實驗生產結果分析

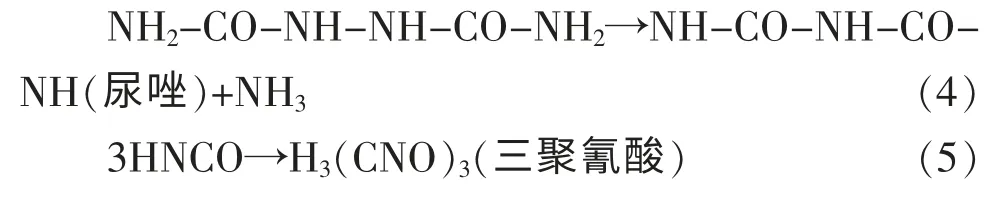

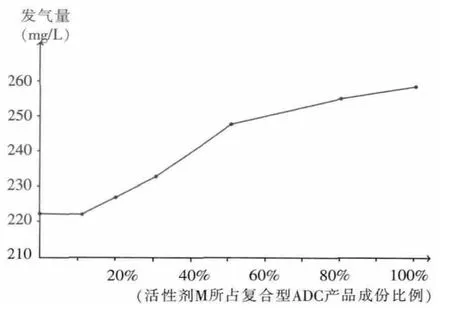

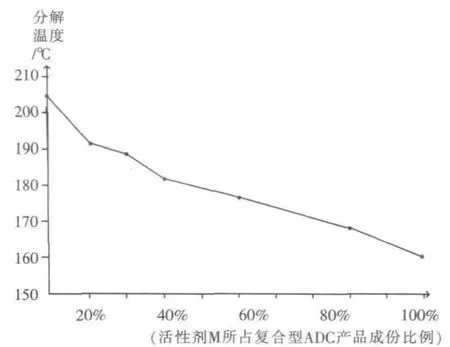

按有機固體M 活化劑在復合型發泡劑ADC 產品組成成份比例不同,經復合型發泡劑ADC 產品生產加工流程加工,而形成0%、10%、20%、30%、50%、80%、100%不同成份的產品,其具體產品發氣量與分解溫度技術測定指標見表1。

表1 復合型發泡劑ADC產品技術指標數據一覽表

從表1可以發現:這種復合型發泡劑ADC 產品分解溫度比發泡劑ADC 優等品低,而產品發氣量比發泡劑ADC 優等品高,具體體現在隨著有機固體M活化劑在復合型發泡劑ADC 產品成份所占比例越高,其產品分解溫度越低,相反,其產品發氣量越高(見圖2、圖3),從而進一步說明有機固體M 可以活化發泡劑ADC 使其在較低溫度下發生分解。同時有機固體M 自身能夠受熱分解產生氣體,其分解時發氣量數值大,而且超過了發泡劑ADC 發氣量數值,這為復合復配發泡ADC 產品創造有利條件。

通常情況下,對于分解溫度偏高的發泡劑ADC不能直接用于PVC、EVA、LDPE、EPDM 以及合成或天然橡膠制品的發泡使用,因為橡膠或樹脂在ADC分解溫度較優低時,狹窄的分解溫度范圍內才可形成最佳粘度與交聯度。從表1還可以發現:復合型發泡劑ADC 產品分解溫度主要分布在160~180 ℃,恰是PVC、EVA、LDPE、EPDM 以及合成或天然橡膠制品最適合適用發泡溫度范疇,其產品市場容量大,適用范圍廣。

圖2 產品發氣量與有機固體M活化劑量關系曲線圖

圖3 產品分解溫度與有機固體M活化劑量關系曲線圖

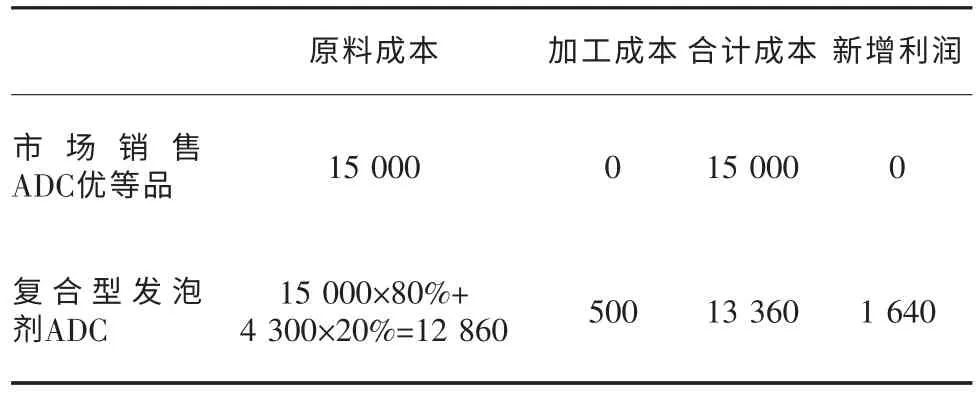

復合型發泡劑ADC 產品生產成本計算(以活化劑M 所占復合型ADC 產品成份比例20%這一品種的產品來計算)見表2。

表2 復合型發泡劑ADC產品生產成本計算 元/t

從表2可看到,復合型發泡劑ADC 產品(活化劑M 所占產品成份比例20%)其銷售價格相比ADC 優等品,仍有超過1 500元/t 利潤,說明本產品有較高經濟效益、可獲得更大的利潤,將在市場競爭中處優勢地位。

4 總結與推廣

采用不同活化劑來降低發泡劑ADC 的分解溫度,以達到樹脂加工要求,大多數復合型產品分解溫度降低了,但產品發氣量也隨著降低,同一模具的橡塑制品需相應增加發泡劑使用量,這不是人們所希望的。這是由于有效發氣量決定了發泡倍率,發泡劑的經濟效率是以單位價格的發氣量大小評估的。而本文采用一種有機固體M 活化劑來生產的復合型發泡劑ADC,既能降低產品的分解溫度,又能增加產品的發氣量,這是人們所希望的,是產品質量技術先進性特征之一。

復合型發泡劑ADC 中的有機固體M 活化劑生產使用時不產生NH3,不對模具腐蝕及不存在對環境污染問題。本產品整項加工工藝生產過程方法簡單,可獲得較高的經濟效益,且具有良好的推廣前景。

[1]連榮炳,張衛勤,孔 展,黃 銳.發泡劑對軟質PVC發泡材料性能的影響.塑料科技,2006(5):20-26.

[2]劉利德,張夕卿,陳波倫.AP發泡穩定劑.聚氯乙烯,1994(1)32-34.[3]潘英等.改性AC發泡劑的現狀與發展對策.江西化工,2007(3);19-23.

[4]楊峰等.AC發泡劑工藝概況及趨勢.中國氯堿,2002(4)19-21.

[5]周兆良等.偶氮二甲酰胺的改性.氯堿工業,2000(2)35-39.

[6]董 梅,謝雪源,陳海賢.低溫改性發泡劑及其制備方法,中國專利201110218586.5.2011.08.02.

[7]林 楓,阮逢亮.發泡劑ADC生產技術進步綜述.福建化工,1995(1)24-29.

[8]顧培基.偶氮二甲酰胺的生產現狀,合成及用途.上海化工,1998(6)40-42.

[9]蔡宏國.國內AC發泡劑生產現狀與進展.四川化工,1992(1)29-32.

[10]沈洪兵,劉梅清.關于發泡劑AC發展前景的設想.輕化工通訊,1983(2)5-7.

[11]劉梅清,沈洪兵.發泡劑及其在塑料和橡膠工業中的應用.2003(4)27-31.

[12]何道綱.橡塑發泡材料的開發和應用.四川化工,1988(1):58-61.

[13]王若愚.一種發泡劑活化劑及其制備方法中國專利20111024176 2.7[P]2011.08.21.

[14]李垂祥,楊雷等.影響發泡劑ADC分解溫度的因素.塑料助劑,2011(5)44-46.

[15]劉 鵬.氯產品發展建議及主要主業鏈搭建.氯堿工業,2013(4)1-10.