層厚比對磁控濺射Cr/CrN多層涂層組織和性能的影響

談淑詠,吳湘君,張旭海,張 炎,蔣建清,朱雪鋒,江先彪

(1江蘇省先進結構材料與應用技術重點實驗室,南京211167;2南京工程學院 材料工程學院,南京211167;3東南大學 材料科學與工程學院,南京211189)

在二元單層結構涂層中,涂層性能的改善主要是通過改變涂層沉積的工藝參數而實現的[1-3]。進一步對二元涂層進行多元合金化[4-6]或多層化[7,8]是提高其性能的主要手段。多層涂層通過在沉積過程中打亂貫穿基底到涂層的柱狀生長、細化涂層晶粒以及多層界面對位錯和裂紋擴展的阻礙作用使涂層性能明顯提高[9,10]。目前,納米多層涂層致硬機理的模型主要有模量差異致硬、協調應變致硬、結構勢壘致硬、Hall-Petch關系、量子電子效應、Orowan模型[11]和固溶體致硬等。雖然模型不同,但都著眼于界面強化。這些模型針對不同的研究對象能對多層涂層硬化給出一定程度的解釋,對硬質多層涂層的設計有一定的指導意義。但由于納米多層涂層種類繁多,結構各異,形成的組織結構和界面極其復雜,導致其制備工藝、界面結合、顯微組織的控制等很多問題還沒有弄清楚,也必然會給致硬機理的深入研究帶來困難。

近幾年,對CrN/CrAlN,TiN/MoSx,AlN/ZrN/AlN,AlN/CrN,TiN(或CrN,VN,SiN)/TiAlN 等多層涂層的研究很多[12-14],主要探討涂層的磨損機理、硬化機理、氧化行為等方面,并致力于開發新的納米涂層。CrN涂層具有相當的硬度、內應力低、韌性和耐腐蝕性好、熱穩定性高等特點,不但可作為耐磨涂層用于工模具和切削工具的表面強化,而且在表面防腐和裝飾等許多工業領域也有重要用途。但直流磁控濺射法制備的CrN單層涂層結構較為疏松,硬度較低[15,16],本工作擬采用 Cr/CrN 多層結構涂層的設計思路,期望通過引入多層結構可以提高涂層性能。實驗選擇軟金屬Cr層對CrN層進行多層化,主要基于多層涂層的膜基結合和韌性這一考慮,多層結構的設計主要是通過改變調制周期和層厚比這兩個重要參數加以實現的。通過研究層厚比對Cr/CrN多層涂層組織結構、力學性能的影響規律,優化涂層制備工藝參數,為此類涂層的工業化生產及應用提供一定的依據。

1 實驗材料與方法

實驗采用JGP450A2型超高真空磁控濺射儀制備Cr/CrN多層涂層。基片為鏡面304不銹鋼,靶材為純度99.8%的Cr(尺寸為φ80mm×5mm)。在不銹鋼基底上先沉積Cr層,然后沉積CrN層,隨后使這一過程交替進行,最終形成Cr/CrN多層涂層。其中,Cr層沉積氣氛為氬氣,氣流量為10sccm,CrN沉積氣氛為氬氣和氮氣的混合氣體,氣流量分別為10sccm和23sccm。沉積過程中工作氣壓為0.5Pa,基底負偏壓為200V,功率為150W。濺射過程中靶基距均為60mm,基底由水冷卻。實驗中,設定調制周期為400nm(即單一Cr層和CrN層的厚度之和為400nm),通過對Cr層和CrN層沉積時間的控制,調節層厚比(即CrN層厚度/(CrN層+Cr層厚度))分別為0.2,0.5,1.0和2.0,具體參數如表1所示。

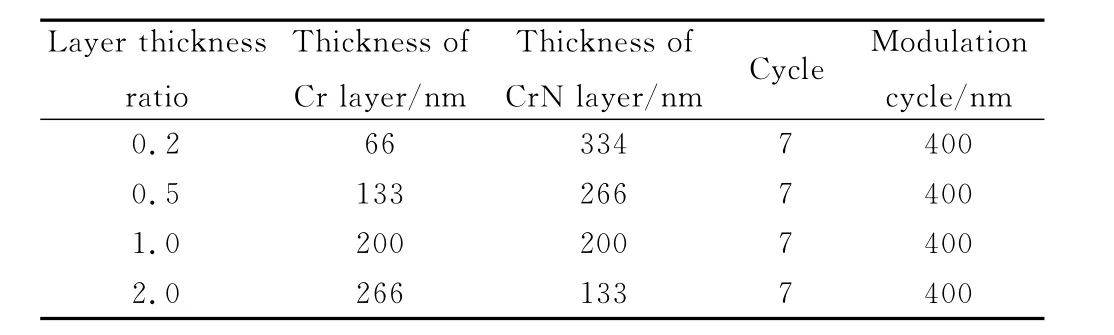

表1 Cr/CrN多層涂層沉積參數Table1 Deposited parameters of Cr/CrN multilayer coatings

涂層采用D8DISCOVER型X射線衍射儀(XRD)進行物相分析,選用的輻射源為銅 Kα,λ=1.5406nm,管電壓為40kV,管電流為40mA,采用連續掃描的方式,2θ角掃描范圍為30~85°。顯微硬度測試在FM-700數字式顯微硬度計上進行,載荷為0.098N,測試6點取平均值。在中科院蘭州化物所生產的WS-2005薄膜附著力自動劃痕儀上測得涂層與基體的結合強度(臨界載荷),并用金相顯微鏡觀察劃痕形貌。利用WTM-2E磨損儀測量涂層的摩擦磨損性能,對磨材料為Si3N4球,加載載荷為100g,摩擦速率為0.25m/s,摩擦實驗在濕度為50%,溫度為25℃的環境下進行。利用Dektak3ST型臺階儀測量磨痕深度及磨痕寬度,計算出總的磨損體積,通過磨損率來評價涂層的耐磨性。采用Sirion場發射掃描電子顯微鏡(SEM)觀察涂層的組織形貌及磨痕形貌,利用其附帶的能譜儀測定成分。

2 結果與分析

2.1 層厚比對Cr/CrN多層涂層相結構的影響

圖1是具有不同層厚比的Cr/CrN多層涂層的XRD譜圖。由圖可見,單層CrN涂層主要由fcc-CrN單相構成,呈現明顯的(200)擇優生長;多層涂層均由fcc-CrN和bcc-Cr兩相組成,其中 CrN 以(200)峰為主,Cr以(110)峰為主。加入緩沖層Cr層后,涂層的擇優取向仍主要為CrN(200)。單層氮化物薄膜經過多層化形成金屬/氮化物多層膜后,多層薄膜的擇優取向不會發生改變這一現象在多種涂層中已發現,如電弧離子鍍 Cr/CrN 多層膜[17]、Ti/TiN 及 Al/TiN 薄膜[18]。但隨著層厚比從2.0降至0.2,CrN(200)衍射峰強度增大,而Cr(110)衍射峰強度減小,這是由于涂層中CrN含量增多和Cr含量減小所導致的。Cr/CrN多層涂層中的CrN(200)衍射峰發生一定程度的右移,這可能是由于涂層壓應力釋放所致[19]。

圖1 不同層厚比Cr/CrN多層涂層XRD譜圖(a)單層CrN;(b)層厚比2.0;(c)層厚比1.0;(d)層厚比0.5;(e)層厚比0.2Fig.1 XRD patterns of Cr/CrN multilayer coatings with different layer thickness ratio(a)single layer CrN;(b)layer thickness ratio of 2.0;(c)layer thickness ratio of 1.0;(d)layer thickness ratio of 0.5;(e)layer thickness ratio of 0.2

2.2 層厚比對Cr/CrN多層涂層形貌的影響

圖2為不同層厚比Cr/CrN多層涂層的橫截面形貌。由圖可見,Cr/CrN界面數量均為14,隨著層厚比從2.0降至0.2,Cr層厚度減小,CrN層厚度增大。層厚比為2.0時,涂層呈明顯的柱狀結構,且Cr層柱狀結構比CrN層更為明顯,組織疏松,Cr/CrN界面清晰。層厚比為0.2時,Cr層和CrN層的柱狀結構均不明顯,Cr/CrN界面變得模糊,涂層結構更為致密[12]。這表明Cr層的存在,帶來了大量的中間界面,可抑制柱狀晶的生長[20],有助于提高多層涂層致密性,細化涂層晶粒。

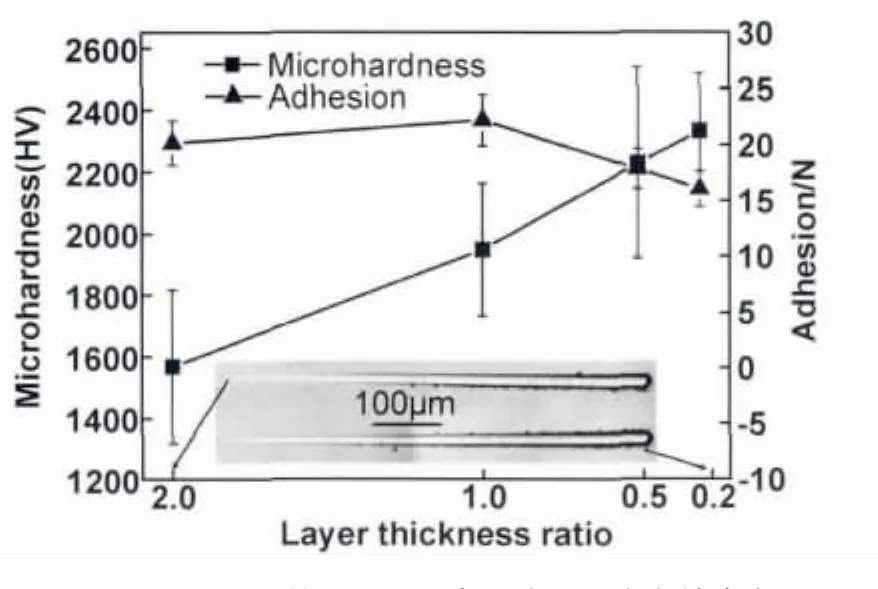

2.3 層厚比對Cr/CrN多層涂層硬度和結合力的影響

Cr/CrN多層涂層的硬度和結合力隨層厚比的變化關系如圖3所示。由圖可見,隨著層厚比從2.0降至0.2,涂層的硬度從1550HV大幅增至2300HV,而涂層的結合力則從21N先略增至23N后降至16N。

圖3 不同層厚比Cr/CrN多層涂層硬度和結合力Fig.3 Microhardness and adhesion of Cr/CrN multilayer coatings with different layer thickness ratio

涂層硬度隨著層厚比的降低而增大,這與多層結構中CrN層厚度的增大、Cr層厚度的減小,以及涂層致密化結構(見圖2)有關。根據硬度混合法則,取Cr和CrN的硬度分別為930,1800HV,計算出層厚比為0.2,0.5,1.0和2.0時多層涂層的混合硬度分別為1656,1506,1365HV和1217HV,結合圖3可知,多層涂層的硬度均高于混合法則所得到的硬度,即Cr/CrN多層結構涂層能夠提高涂層硬度。

根據圖3中所示的涂層表面劃痕形貌可見,劃痕周邊均未出現大塊的剝離和脫落現象,顯示Cr/CrN多層涂層具有較好的膜基結合。另外,涂層結合情況隨著層厚比的降低有所改善,但層厚比過低,膜基結合又會下降。這說明適當厚度的Cr過渡層可以改善涂層與基體的結合。涂層結合情況的改善與涂層中殘余應力的大小相關。研究表明,軟硬交替的膜層結構具有較小的殘余應力[21],有助于膜基結合力的增加。

2.4 層厚比對Cr/CrN多層涂層摩擦磨損性能的影響

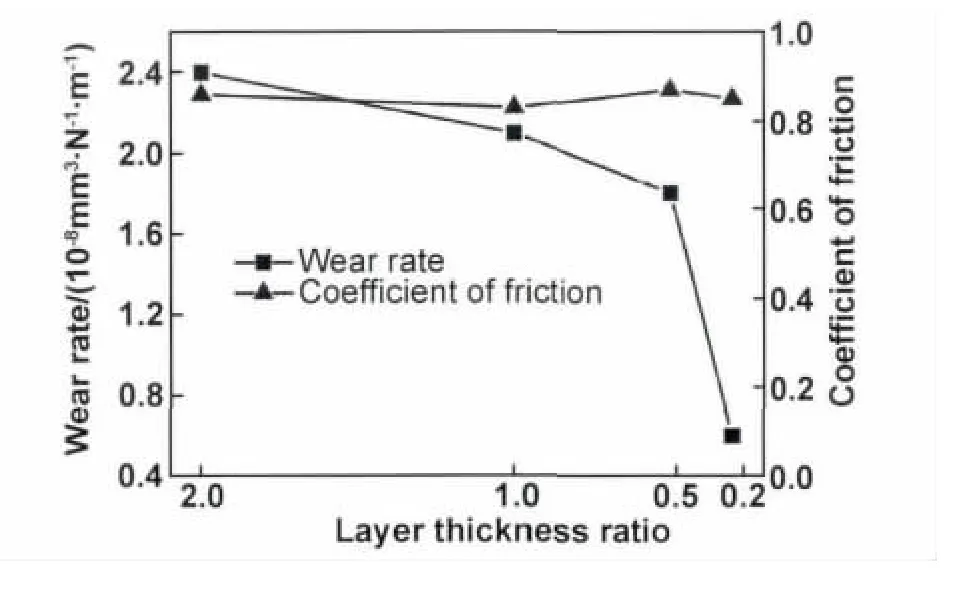

圖4為不同層厚比Cr/CrN多層涂層的磨損率和摩擦因數。由圖可見,層厚比由2.0下降到0.5時,涂層的磨損率首先由2.4×10-8mm3·N-1·m-1緩慢下降到1.8×10-8mm3·N-1·m-1,當層厚比為0.2時,磨損率達到最小值0.6×10-8mm3·N-1·m-1;Cr/CrN多層涂層的摩擦因數保持在0.85左右,基本不隨著層厚比的變化而改變,且數值和CrN薄膜的摩擦因數(約0.83)相近。

圖4 不同層厚比Cr/CrN多層涂層磨損率和摩擦因數Fig.4 Wear rate and friction coefficient of Cr/CrN multilayer coatings with different thickness ratio

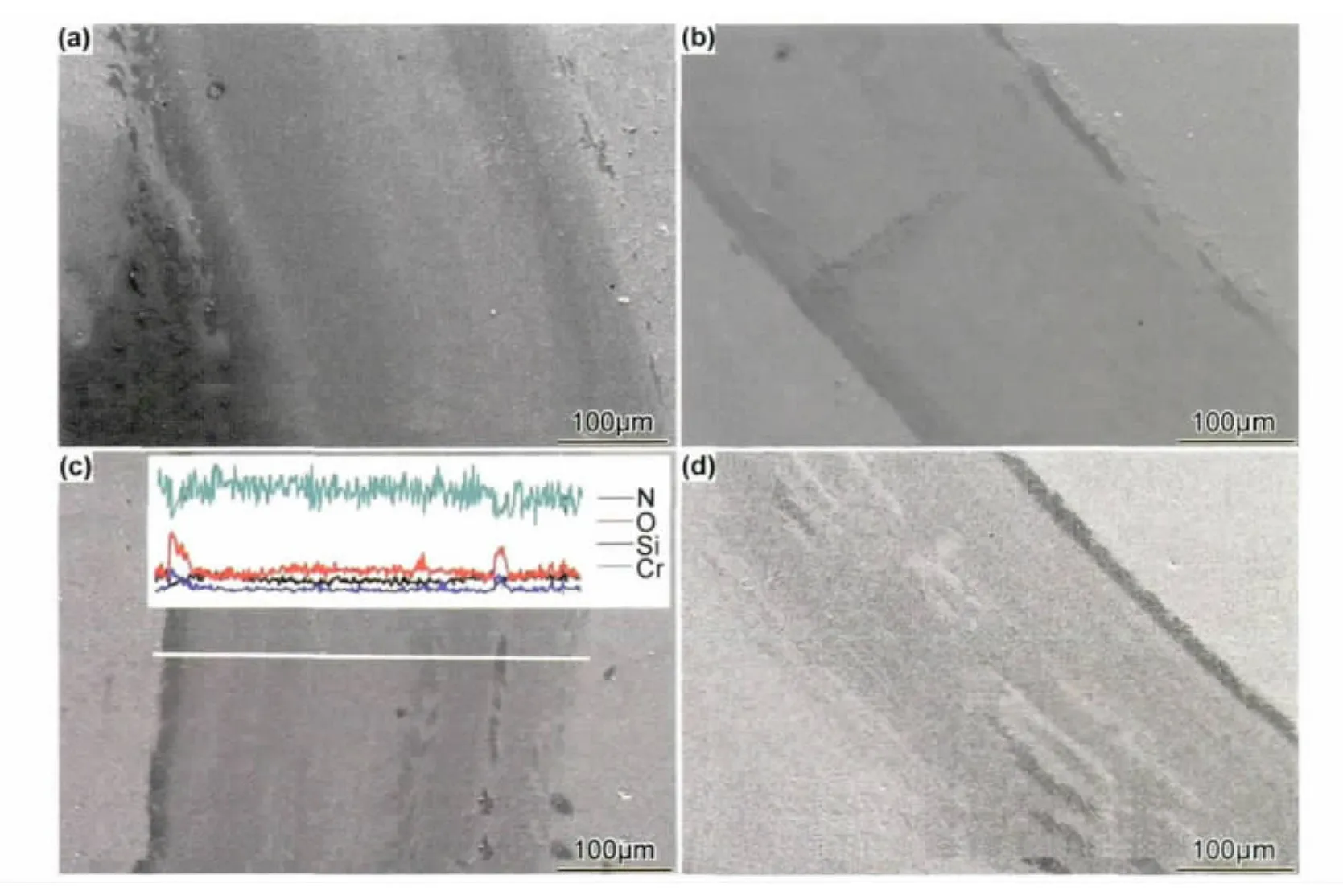

圖5為具有不同層厚比的Cr/CrN涂層磨損后的表面形貌。由圖可見,磨痕表面均較為平整。在Cr/CrN多層涂層中,硬質相CrN和軟質相Cr是交替分布的,在磨球(磨球為Si3N4)和涂層表面相互接觸和磨損的過程中,表面的硬質CrN會發生剝離并形成硬質磨粒,這些硬質磨粒隨后將會嵌入到軟質相Cr中而難以從磨痕表面掙脫,導致參與磨粒磨損的磨粒將會減少,磨痕表面平整光滑。對層厚比為0.5的涂層磨痕表面進行線掃描發現,磨痕表面顏色較深的地方Cr和N元素含量下降,O和Si(磨球為Si3N4)元素含量升高,說明磨屑在此處出現了堆積。其中,Cr元素下降表明涂層和磨球之間發生了元素轉移,O元素的增加說明涂層磨損過程發生了氧化。當層厚比降為0.2時,涂層表面磨痕寬度顯著減小,耐磨性最佳。且由于Si3N4磨球硬質壓入薄膜表面后對其切削,形成了犁溝和擠出脊,涂層表面具有磨粒磨損的形貌特征[22]。

圖5 不同層厚比Cr/CrN多層涂層磨損形貌(a)層厚比2.0;(b)層厚比1.0;(c)層厚比0.5;(d)層厚比0.2Fig.5 Wear morphology of Cr/CrN multilayer coatings with different layer thickness ratio(a)layer thickness ratio of 2.0;(b)layer thickness ratio of 1.0;(c)layer thickness ratio of 0.5;(d)layer thickness ratio of 0.2

一般認為,涂層的耐磨性取決于涂層的硬度以及涂層與基底的結合強度[23]。結合圖3和圖4,本實驗中層厚比為0.2的Cr/CrN涂層具有最高的硬度和最佳耐磨性,符合磨損量和f/H(f為摩擦因數,H為顯微硬度)之間的正比關系[24]。

3 結論

(1)采用直流磁控濺射法制備出具有不同層厚比的Cr/CrN多層涂層。在調制周期相同的條件下(400 nm),當層厚比為2.0,1.0,0.5和0.2時,Cr/CrN 多層涂層始終由Cr和CrN兩相組成,呈現較為明顯的CrN(200)擇優生長。

(2)層厚比的減小,使Cr/CrN多層涂層變得致密起來,帶來硬度的上升和耐磨性的改善。

(3)Cr/CrN多層涂層與基體的結合情況較好。

[1]TAN Shu-yong,ZHANG Xu-hai,WU Xiang-jun,et al.Comparison of chromium nitride coatings deposited by DC and RF magnetron sputtering[J].Thin Solid Films,2011,519(7):2116-2120.

[2]潘應暉,許曉靜.Ti6Al4V表面磁控濺射高硬SiC薄膜的摩擦磨損性能[J].材料工程,2013,(6):63-66.PAN Ying-hui,XU Xiao-jing.Friction/wear properties of magnetron sputtered high-hard SiC films on Ti6Al4Valloy[J].Journal of Materials Engineering,2013,(6):63-66.

[3]談淑詠,張旭海,李紀宏,等.基底負偏壓對直流磁控濺射CrN薄膜擇優取向及表面形貌的影響[J].功能材料,2010,41(6):1015-1018.TAN Shu-yong,ZHANG Xu-hai,LI Ji-hong,et al.Effects of substrate negative bias voltages on preferred orientation and surface morphology of CrN films deposited by DC reactive magnetron sputtering[J].Journal of Functional Materials,2010,41(6):1015-1018.

[4]WANG L,NIE X,HOUSDEN J,et al.Material transfer phenomena and failure mechanisms of a nanostructured Cr-Al-N coating in laboratory wear tests and an industrial punch tool application[J].Surface and Coatings Technology,2008,203:816-821.

[5]喻利花,苑彩云,許俊華.磁控濺射NbSiN復合膜的微結構和性能[J].材料工程,2013,(7):35-39.YU Li-hua,YUAN Cai-yun,XU Jun-hua.Microstructures and mechanical properties of magnetron sputtered NbSiN composite films[J].Journal of Materials Engineering,2013,(7):35-39.

[6]WANG Q.Influence of N2gas pressure and negative bias voltage on the microstructure and properties of Cr-Si-N films by a hybrid coating system [J].J Vac Sci Technol A,2008,26:1188-1194.

[7]周小軍,易健宏,倪成林,等.VC/Ni納米疊層薄膜的制備及力學性能[J].航空材料學報,2014,34(1):39-45.ZHOU Xiao-jun,YI Jian-hong,NI Cheng-lin,et al.Preparation and mechanical properties of VC/Ni nano-laminated coatings[J].Journal of Aeronautical Materials,2014,34(1):39-45.

[8]RET M D,DAUCHOT J P,HECQ M.Study of the moisture and thermal resistance of AlN/ZrN/AlN multilayers coating[J].Surface and Coatings Technology,2005,200:94-99.

[9]CHU X,BARNETT S A.Model of superlattice yield stress and hardness enhancement[J].Journal of Applied Physics,1995,77:4403-4441.

[10]JLANKOWSKI A F.Measurement of lattice strain in Au-Ni multilayer and correlation with biaxial modulus effect[J].Journal of Applied Physics,1992,71:1782-1789.

[11]MOHLES V.Orowan process controlled dislocation glide in materials containing incoherent particles[J].Materials Science Engineering A,2001,309-310:265-269.

[12]KIM Y J,BYUN T J,HAN J G.Bilayer period dependence of CrN/CrAlN nanoscale multilayer thin films[J].Superlattices and Microstructures,2009,45(2):73-79.

[13]RAHMAN M,HAIDER J,DOWLING D P,et al.Deposition of magnetron sputtered TiN+MoSxcoating with Ti-TiN graded interlayer[J].Surface and Coatings Technology,2005,200:1071-1075.

[14]HAIDER J,RAHMAN M,CORCORAN B,et al.Deposition and characterization of hard-solid lubricant coating by closed-field magnetron sputtering [J].Surface and Coatings Technology,2005,200:1080-1083.

[15]談淑詠,張旭海,吳湘君,等.氮流量比對直流反應磁控濺射制備氮化鉻涂層組織和性能的影響[J].機械工程材料,2010,34(7):34-37.TAN Shu-yong,ZHANG Xu-hai,WU Xiang-jun,et al.Effect of N2flow rate on structure and property of CrN coatings deposited by DC reactive magnetron sputtering[J].Materials for Mechanical Engineering,2010,34(7):34-37.

[16]談淑詠,張旭海,吳湘君,等.Si基底磁控濺射制備CrN薄膜表面形貌與生長機制[J].中國有色金屬學報,2011,21(6):1367-1372.TAN Shu-yong,ZHANG Xu-hai,WU Xiang-jun,et al.Surface morphology and growth mechanism of magnetron sputtered CrN films on silicon substrate[J].Transactions of Nonferrous Metals Society of China,2011,21(6):1367-1372.

[17]鐘彬,徐小連,陳義慶,等.Cr/CrN多層膜的結構及腐蝕性能研究[J].真空,2009,46(5):22-25.ZHONG Bin,XU Xiao-lian,CHEN Yi-qing,et al.Study on the microstructure and corrosion behavior of Cr/CrN multilayer thin films[J].Vacuum,2009,46(5):22-25.

[18]王靜.反應磁控濺射金屬/TiN多層膜及金屬摻雜TiN薄膜的制備與特性[D].延吉:延邊大學,2012.WANG Jing.Preparation and characterization of reactive magnetron sputtered metal/TiN multilayer films and metal-doped TiN films[D].Yanji:Yanbian University,2012.

[19]ROMERO J,ESTEVE J,LOUSA A.Period dependence of hardness and microstructure on nanometric Cr/CrN multilayers[J].Surface and Coatings Technology,2004,188-189:338-343.

[20]蔡志海,牛慶銀,底月蘭,等.調制周期對Cr/CrN納米多層膜的結構與性能的影響[J].金屬熱處理,2011,36(1):29-32.CAI Zhi-hai,NIU Qing-yin,DI Yue-lan,et al.Influence of modulation period on microstructure and properties of Cr/CrN nanoscale multilayer films[J].Heat Treatment of Metals,2011,36(1):29-32.

[21]王全宏.Ti/TiN/Zr/ZrN多層膜及Al薄膜對鋼基體疲勞性能的影響[D].長沙:中南大學,2012.WANG Quan-hong.Effect of Ti/TiN/Zr/ZrN multilayer films and Al films on the fatigue properties of steel substrate[D].Changsha:Central South University,2012.

[22]BERGER M,ERIKSSON M,ENGQVIST H,et al.The multilayer effect in abrasion-optimising the combination of hard and tough phases[J].Surface and Coatings Technology,1999,116-119:1138-1144.

[23]宋貴宏,婁茁,熊光連,等.銅合金表面Ti/TiN多層膜的制備、結構及其性能[J].沈陽工業大學學報,2012,34(4):391-396.SONG Gui-hong,LOU Zhuo,XIONG Guang-lian,et al.Preparation,structure and performance of Ti/TiN multilayer film on surface of copper alloy[J].Journal of Shenyang University of Technology,2012,34(4):391-396.

[24]杜軍,付永輝,田林海,等.碳膜與CrN/Cu膜的摩擦學性能對比[J].有色金屬,2004,52:20-21.DU Jun,FU Yong-hui,TIAN Lin-hai,et al.Properties of car-bon film and CrN-Cu film[J].Nonferrous Metals,2004,52:20-21.