淺談地下連續(xù)墻在沿海地區(qū)基坑支護中的應用

■于明策 ■中鐵建設集團有限公司鐵路工程總指揮部,北京 100131

1 前言

地下連續(xù)墻施工法又稱混凝土帷幕法。是在地面沿著擬建的地下結構或高層建筑基坑的周邊,用特制的挖槽機械,在泥漿護壁狀態(tài)下開挖一定長度的溝槽,然后將鋼筋籠吊放入溝槽,用導管法在充滿泥漿的溝槽內澆筑混凝土,混凝土從溝槽底部逐漸向上澆筑,同時將泥漿置換出來,在地下形成鋼筋混凝土墻段,把各單元墻段用特制接頭逐一連接起來,形成一個整體的地下連續(xù)墻。

地下連續(xù)墻施工時振動小、噪音低非常適合在城市施工;且剛度大、承載力高極難發(fā)生地基沉降塌方事故,已成為深基坑支護工程不可缺少的擋土結構,因此地下連續(xù)墻的施工技術研究對我們公司有著重要意義。

2 工程概況

項目位于浙江省沿海地區(qū),總用地面積107852m2。基坑內土質主要為淤泥質粘性土及粘性土,屬典型的軟土地基。地鐵及南站房局部基坑圍護采用1000mm、800mm 兩種厚度地下連續(xù)墻,總共134 幅,幅寬以6m 為主,最大幅寬6.5m,標準段基坑地面以下開挖深度約為21.198~24.978m。本工程地下連續(xù)墻深度最大為46 米,鋼筋籠重量約為48T。擬建場地質結構由上至下60 米范圍內分別由8 層土層組成,地墻需要穿過5 層土層,見下圖:

3 施工主要機械

地下連續(xù)墻施工主要采用液壓抓斗沉槽機、履帶吊、刷壁器、混凝土澆灌機架和鎖口管頂升架等機械,

具體見下圖:

刷壁器

鎖口管頂升架

混凝土澆灌機架

沉槽機

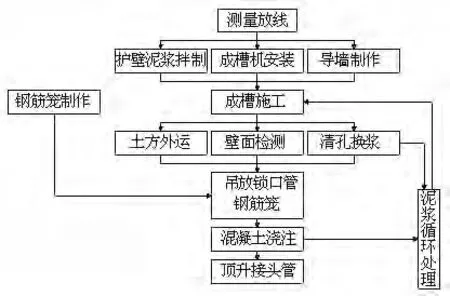

4 施工工藝

4.1 工藝流程

4.2 導墻的施工

4.2.1 導墻施工工序

場地平整→測量定位→挖槽及處理棄土→墊層→綁扎鋼筋→支模板→澆筑混凝土→拆模及設置橫撐

4.2.2 導墻施工方法

(1)導墻形式的確定。導墻設計采用“((”型整體式鋼筋混凝土結構,間距大于地墻厚度50mm。導墻頂面一般比相鄰地面高出40~50毫米,深度按設計要求控制一般不小于1.8 米深度,但要確保導墻趾坐落在原狀土層上,防止導墻基底不實造成導墻整體沉降。導墻頂面寬度為1.0m,導墻筋與基坑內外兩側施工道路和臨時便道內的鋼筋連接成整體。(導墻配筋、混凝土強度一般由施工單位提供設計確定,參見右圖)

導墻配筋圖

(2)導墻溝槽的開挖。采用小型反鏟挖掘機開挖,側面人工修直,坍方或開挖過寬的地方施作120 磚墻外模。在坑底中央設置一排水溝,在一定距離設置集水坑,用抽水泵排水。在平面上導墻施工接頭與地下連續(xù)墻接頭應錯開。在開挖導墻時,若有廢棄管線等障礙物必須清除,并嚴密封堵廢棄管線斷口,防止其成為泥漿泄漏通道。

(3)導墻鋼筋綁扎及模板支設。導墻筋與基坑內外兩側施工道路和臨時便道內的鋼筋連接成整體。導墻施工一般按30~40m長左右作為一個施工流水段,現(xiàn)場應根據(jù)鋼模板資源配置量情況,依施工計劃具體安排作業(yè)段流水搭接施工;但導墻一次成型施工段長度不宜超過60m。導墻模板采用標準鋼模板,用8#槽鋼固定。(詳見右圖)

(4)導墻混凝土澆注。導墻要分段對稱澆筑,施工一般按30~40m 長左右作為一個施工流水段;一次成型施工段長度不宜超過60m,以確保每段導墻制作質量,并使導墻施工段接頭與地下連續(xù)墻之間的接頭位置相互錯開。

(5)導墻模板拆除及回填。導墻混凝土強度達到70%后方可拆模,導墻模板拆除后統(tǒng)一設置10cm 直徑上、中、下三道原木支撐,水平距離為0.8m。導墻內墻面要垂直,凈距為墻厚的+50mm,平面位置與縱橫軸線間距的允許偏差為±10mm,頂面平整度小于5mm。導墻拆模經支撐后,及時做好溝槽回填土工作,以保障施工安全。

導墻模板拆除

墻間原木支撐

溝槽回填

溝槽回填

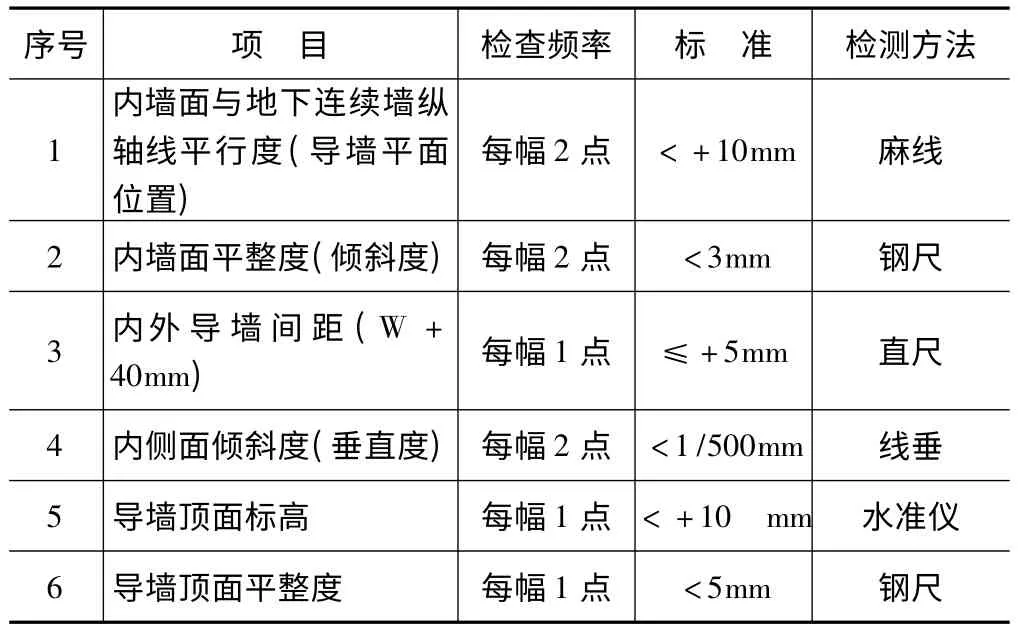

4.2.3 導墻質量控制

4.3 泥漿的制備與管理

4.3.1 泥漿制作設備

采用箱式泥漿箱進行泥漿制作,現(xiàn)場根據(jù)需要配置泥漿箱數(shù)量。

4.3.2 泥漿的配置

(1)泥漿應根據(jù)工程的地質情況進行配置。泥漿拌制材料優(yōu)先采用膨潤土,如采用粘土,應進行物理、化學分析和礦物鑒定,其粘粒含量應大于50%,塑性塑性指數(shù)應大于20,含砂量應小于5%,二氧化硅與氧化鋁含量比值宜為3~4。(理論)

泥漿箱

(2)泥漿具有護壁防止槽壁坍塌的功能,在地墻成槽時及時灌入護壁泥漿。泥漿對挖槽施工影響很大,泥漿性能的優(yōu)劣直接影響到地墻成槽施工時槽壁的穩(wěn)定性。泥漿的比重和粘度應視土質而定,遇有粉砂、細砂地層時提高泥漿粘度,但不大于45s;當?shù)叵滤惠^高時,可提高泥漿比重,但不宜大于1.25 克/立方厘米。護壁泥漿在循環(huán)使用中經常測定其性能指標,施工過程中如果泥漿指標不能滿足槽壁穩(wěn)定,應及時對泥漿指標進行調整,對用過的漿液進行凈化處理達到指標后重復使用。

4.3.3 技術要求

(1)泥漿攪拌嚴格按照操作規(guī)程和配合比要求進行,泥漿拌制后應靜置24 小時后方可使用;

(2)在成槽施工中,泥漿會受到各種因素的影響而降低質量,為確保護壁效果及混凝土質量,應對槽段被置換后的泥漿進行測試,對不符合要求的泥漿進行處理,直至各項指標符合要求后方可使用;

(3)對嚴重水泥污染及超比重的泥漿(泥漿比重>1.3,pH 值>14時)作廢漿處理,廢棄泥漿應根據(jù)城市環(huán)衛(wèi)要求用全封閉運漿車運到指定地點,保證城市環(huán)境清潔;

(4)嚴格控制泥漿的液位,保證泥漿液位在地下水位0.5 米以上,并不低于導墻頂面以下30 厘米,液位下落及時補漿,以防塌方。

4.4 成槽施工

4.4.1 槽段劃分

地下連續(xù)墻應根據(jù)設計圖紙地墻槽段劃分要求,在成槽施工前應將所施工的每一幅地墻的分幅寬度標志,用紅漆直接顯著標在導墻頂面上,以便進行挖槽控制。

4.4.2 槽段放樣

根據(jù)設計圖紙和控制點在導墻上精確定位出地墻分段標記線,并根據(jù)鎖口管實際尺寸在導墻上標出鎖口管位置。(見右圖)

地墻分幅標識

4.4.3 成槽機垂直度控制

地下連續(xù)墻成槽采用長導板液壓抓斗挖土,每次挖土前須拎直液壓抓斗,保持其成槽垂直度1/500。挖槽在7.0m 深度以內,速度不宜太快。挖槽施工地墻分幅標識中隨時注意液壓抓斗的垂直度,并及時糾偏推板,做到勤糾、小糾。

4.4.4 成槽挖土順序

為防止新槽段開挖時,對相鄰已灌注混凝土槽段產生一定影響,所以地下墻單元槽段采用分區(qū)、分段施工部署,進行間隔式或跳躍式流水作業(yè)施工。具體施工流程應根據(jù)現(xiàn)場施工實施條件,作出滿足漸進式有序施工要求的作業(yè)安排。

4.4.5 成槽挖土

挖槽施工中隨時注意液壓抓斗的垂直度,注意保持抓斗中心平面和導墻中軸平面重合,抓斗入槽、出槽應慢速、穩(wěn)當,根據(jù)成槽機儀表及垂直度情況及時糾偏,確保開挖槽壁面的垂直度和水平位置精度。

成槽采用三抓成槽工序,一般抓斗開斗寬度為W=2.5m,首先抓出兩邊單元,然后再抓中間單元(約為0.3~0.7W),槽孔內隨時充滿泥漿。

三抓成槽

4.4.6 槽深、垂直度測量及控制

槽深以標定好的測繩測量為主,每幅根據(jù)其寬度測挖土2~3 點,同時根據(jù)導墻實際標高控制挖槽的深度,以保證地墻的設計深度。為保證成槽垂直度控制,采用超聲波側壁測定儀,按施工總槽段數(shù)20%進行超聲波檢測。

4.4.7 清基及接頭處理

地連墻挖土

(1)地下連續(xù)墻成槽結束控制設計標高后,必須對槽底部的淤積物進行清理,一般采用空氣提升器或反循環(huán)泵來完成,亦可采用撈抓法清基,以保證清孔后槽底沉渣厚度不大于100 mm,泥漿比重不大于1.15 的規(guī)范要求。

(2)地下墻墻體之間的接頭,為提高接頭處的抗?jié)B及抗剪性能,增加地下圍護地墻的抗?jié)B性能,在鋼筋籠入槽前,首先對已澆注槽段側部利用特制鋼絲刷子(刷壁器)沿接頭孔壁分段上下反復刷洗五~十次,直至接頭刷上沒刷壁器清洗有泥為止,以保證混凝土澆注后密實、不滲漏。

刷壁器清洗

4.4.8 鎖口管吊放

槽段清基合格后,立刻吊放鎖口管,鎖口管由履帶起重機分節(jié)吊放拼裝垂直插入槽內。鎖口管在鋼筋籠下放之前安放,鎖口管按設計分幅位置準確就位,鎖口管下放后,再用吊機向上提升2m左右,檢查是否能夠松動,然后利用其自重沉入槽底土中30~50cm,并將其上部固定,背后空隙用粘土回填密實。避免鎖口管在混凝土灌注過程中移位或混凝土繞流下幅槽段,從而影響下幅槽段成槽施工和鋼筋籠下放。

4.5 鋼筋籠吊裝

4.5.1 鋼筋籠加工

(1)鋼筋連接采用單面搭接焊,焊縫長度滿足設計要求,搭接錯位應滿足鋼筋混凝土規(guī)范要求。為保證保護層的厚度,在鋼筋籠寬度水平方向設兩列3mm 厚的鋼板制成的定位墊塊,其間距為橫向2.5m、縱向3.0m。鋼筋保證平直,表面潔凈無油漬,鋼筋籠成型用焊條點焊牢固,內部交點50%點焊,桁架處100%焊接。

(2)鋼筋連接器根據(jù)設計圖紙?zhí)峁┑拈g距、規(guī)格、主體結構各支板的標高、地下連續(xù)墻的寬度,計算出每一幅地下連續(xù)墻中每一層結構板對應位置的預埋連接器的數(shù)量、標高、規(guī)格。鋼筋連接器安裝時,基坑內側面每一層接駁器固定于一根鋼筋上,使連接器的中心標高與設計的結構板鋼筋標高相同,確保每層板的連接器數(shù)量、規(guī)格、中心標高與設計一致。

鎖口管吊放

鋼筋籠墊塊

鋼筋籠雌雄標準幅(雌雄端)

鋼筋連接器預埋鋼筋與地下連續(xù)墻外側水平鋼筋點焊固定,焊點不少于2 點。鋼筋籠加工結束后,應將鋼筋連接器的蓋子擰緊,在鋼筋籠下放入槽時,應再次檢查蓋子是否全部蓋好,如漏蓋或未擰緊情況,應立即補上并擰緊。

鋼筋籠吊點

鋼筋接駁器

4.5.2 鋼筋籠抬吊入槽(抬吊機械選用需要進行計算)

(1)鋼筋籠起吊采用兩履帶吊一次性整體起吊入槽。主鉤起吊鋼筋籠頂部,副鉤起吊鋼筋籠中部,多組葫蘆與主副吊同時工作,起吊時兩臺吊機同時平行起吊,然后起主吊,放副吊,直至鋼筋籠吊豎直。吊點設于桁架筋上,施工時根據(jù)每種墻型及其重量以及吊裝等情況確定吊點位置,以保證鋼筋籠在起吊過程中的變形控制在允許的范圍內。

(2)鋼筋籠下放到位后,用特制的鋼扁擔擱置在導墻上,并通過控制籠頂標高來確保鋼筋接駁器和預埋件的位置準確。

鋼筋籠入槽

鋼筋籠固定

雙機抬吊

抬吊入槽

4.6 水下混凝土灌注

(1)水下混凝土澆注采用導管法施工,地墻混凝土導管選用D=250 的圓形螺旋快速接頭型,一般每幅墻安放兩套導管同時澆灌,導管距槽端部不宜大于1.5 米。

(2)導管插入到離槽

混凝土灌注示意圖

安裝導管

安裝鎖口管頂升架

底標高300~500mm 方可澆注混凝土。澆灌混凝土前應在導管內臨近泥漿面位置安設好混凝土隔水球。

(3)檢查導管的安裝長度,并做好記錄,每車混凝土測一次混凝土面上升高度并填寫記錄,導管插入混凝土深度應保持在2~6 米。

(4)應保證初灌量,每根導管宜備有1 車6m3混凝土量,兩根導管在條件允許下基本同時開澆為好。

(5)為了保證混凝土在導管內的流動性,防止出現(xiàn)混凝土夾泥的現(xiàn)象,槽段混凝土面應均勻上升且連續(xù)澆注,澆注上升速度不小于3~4m/h,二根導管間的混凝土面高差不宜大于50cm。

(6)混凝土泛漿高度30~50cm,以保證墻頂混凝土強度滿足設計要求。

4.7 鎖口管提拔

(1)在第一車混凝土和以后每根導管接頭部位混凝土現(xiàn)場取混凝土試塊,放置于施工現(xiàn)場,用以判斷混凝土的凝固情況,并根據(jù)混凝土的實際情況決定鎖口管的松動和拔出時間。

(2)鎖口管提拔在混凝土澆灌3~4 小時后開始提拔接頭管,以后每隔5~10 分鐘提動一次,提升幅度5~10cm 左右,拔管速度應與混凝土澆筑速度及混凝土增長速度相適應,接頭管的拔除與墻體混凝土澆筑配合要十分默契,否則易產生“埋管”或“坍槽”事故。具體根據(jù)油泵顯示的壓力等來控制頂升速度。

鎖扣管提拔

(3)鎖口管拔出前,先計算剩在槽中的鎖口管底部位置,并結合混凝土澆灌記錄和現(xiàn)場試塊情況,在確定底部混凝土已達到終凝后才能拔出。最后一節(jié)鎖口管拔出前先用鋼筋插試墻體頂部混凝土有硬感后才能拔出。

(4)鎖口管拔出后水平放置在硬地坪上,沖洗涼干后刷上脫模劑為下幅槽段施工備用。

4.8 后注漿

為減小地下連續(xù)墻后期的沉降和協(xié)調整體變形,在地下連續(xù)墻施工結束后,在地下連續(xù)墻的墻底沉渣層和以下持力土層的表層進行注漿加固,使其整體強度和變形模量達到減少地下連續(xù)墻的垂直沉降和不均勻沉降的要求。

地下墻原則上每6m 幅寬設置2 根注漿管,對墻底土體進行注漿加固,減少墻體垂直沉降。注漿管插入墻底0.8m。同時在注漿過程中監(jiān)測墻頂隆起,控制其上抬不超過1cm。

地下連續(xù)

4.8.1 預埋注漿管

注漿孔的設置一般在墻段的中間,埋設2根注漿管,每2~3 米一根。注漿管采用Ф40mm 鋼管,其長度超過地下連續(xù)墻深度80cm。其底端用編織布封堵,在鋼筋籠施工結束后固定于鋼筋籠上。標準槽段每幅兩根注漿管,其底部墻腳趾加固圖插入墻底土體中,以防止混凝土進入注漿管。

4.8.2 注漿材料:水泥漿

4.8.3 注漿壓力、注漿流量

采用壓力和注漿量雙控,其值由設計確定。

5 結束語

該項目地連墻施工已基本完成,在施工過程中嚴格控制,取得了較好的效果。本文針對沿海地區(qū)地連墻施工方法進行論述,在不同的地方由于水文地質的不同及場地的限制,應制定相對應的施工方案。不同的施工方法又會遇到不同的問題,在施工過程中要有相應的應急預案,在保證質量、進度的前提下去優(yōu)化方案、節(jié)約成本,以此為前提提出以下幾點建議:

(1)現(xiàn)場場地及道路布置一定要滿足超長鋼筋籠的加工運輸、大型機械運轉及臨時渣土堆放需要;

(2)導墻的施工精度直接關系著地下連續(xù)墻的精度,現(xiàn)場施工時,必須注意導墻內側的靜空尺寸、垂直與水平精度和平面位置符合設計及規(guī)范要求等;

(3)地連墻泥漿的制備應嚴格按照現(xiàn)場工程地質情況提出針對本工程的泥漿配比單;

(4)施工前應提前對槽段進行劃分,嚴格控制墻槽的垂直度,成槽采用三抓成槽法;

(5)地下墻墻體之間的接頭,在鋼筋籠入槽前,對已澆注槽段側部利用刷壁器沿接頭孔壁反復刷洗,直至接頭刷上沒有泥為止,以保證混凝土澆注后密實、不滲漏;

(6)鋼筋籠要求一次性整體抬吊入槽,標高嚴格控制,尤其預留鋼筋接駁器的;

(7)墻體接頭管建議采用鎖口管接頭,鎖扣管接頭成本低、施工場地小、防滲能力強、接頭處理簡單;

(8)水下混凝土澆注應保證初灌量及供料的連續(xù)性,接頭管提拔應根據(jù)混凝土的凝固速度來決定。

[1]《建筑地基處理技術規(guī)范》JGJ79 -2002.

[2]《地下連續(xù)墻的設計施工及應用》叢藹森.

[3]《地下鐵道工程施工及驗收規(guī)范》(GB50299 -1999).

[4]《建筑基坑技術規(guī)程》(DB33/T1008 -2000 浙江省標準).