鑄造機活塞內芯加工工藝改進

山東渤海活塞股份有限公司 (256602)顧秀明 孫 宏

本公司在1996 年從國外引進一種抽芯式活塞澆注設備,與該設備配套的活塞內芯通常有五部分組成,即兩個小邊瓣、兩個大邊瓣和一個中芯部分。為使澆注活塞毛坯便于抽芯,各部分結合面均為復合面配合,這種分瓣式活塞內芯是根據活塞型腔的特點決定的,各部分配合面加工比較繁瑣,內芯生產周期較長。為了能更快、更好地滿足客戶需求,我們對這種內芯的加工工藝進行了改進。

1.原加工工藝及存在的問題

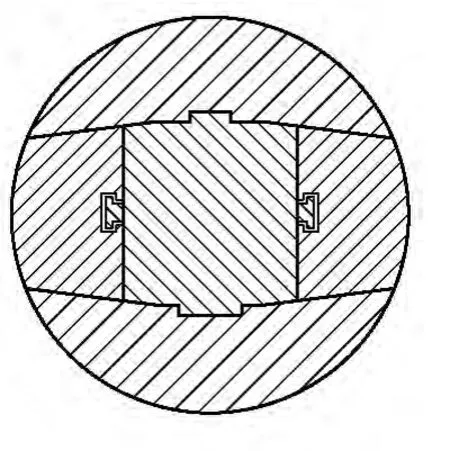

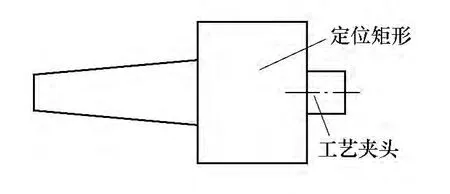

引進當初,為了便于活塞內芯的加工,采取了各部分獨立鍛造成形的方法。當時受加工能力限制,通常在中芯的一端留有直徑50mm、長50mm 左右的工藝夾頭,原因是考慮到多道加工工序便于裝夾,尤其在加工各部分配合面時,更難以擺脫對工藝夾頭的依賴。圖1 所示是內芯的截面示意,大、小邊瓣與中芯之間分別有防錯槽與T 形鍵配合。圖2 所示是中芯半成品示意,工藝夾頭由矩形毛坯加工而成。原內芯的加工工藝為:鍛造各部毛坯→熱處理→粗銑各部→車中芯工藝夾頭→精銑各部配合面→車內芯外徑→加工中心加工外形→車去工藝夾頭。

圖1

圖2

隨著加工手段的改進和熟練程度的提高,認為原工藝存在如下問題:

(1)活塞內芯工藝夾頭的存在浪費了大量的模具材料,經過鍛造的原材料費用一般在40 元/kg 左右,內芯工藝夾頭的毛坯重量按5kg 計算,每副內芯僅材料費用就可增加200 元。

(2)增加了多道工序,延長了內芯的生產周期,提高了加工費用,待內芯加工基本完成后,還需把工藝夾頭去掉。

(3)內芯定位基準面A 是由車工工序加工,各邊瓣定位基準面B 是由銑工工序加工完成,這樣容易造成兩基準面不平行,影響內芯的產品質量。

(4)中芯工藝夾頭過早的存在,首先給內芯定位矩形的加工帶來諸多不便,在銑、磨工序加工矩形各面時需對工藝夾頭保持良好的對稱,這無疑增加了加工難度。由于工藝夾頭直徑較小,在分度頭上加工矩形面極易顫抖或微動,影響各面之間的平行與對稱,因剛性較差,受加工刀具直徑的限制且加工效率低下。

2.改進后的內芯加工工藝

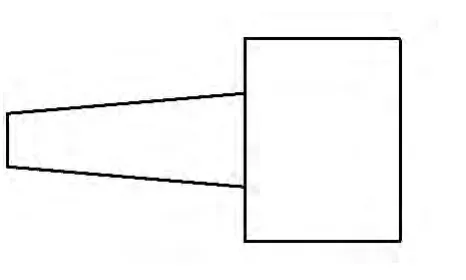

圖3

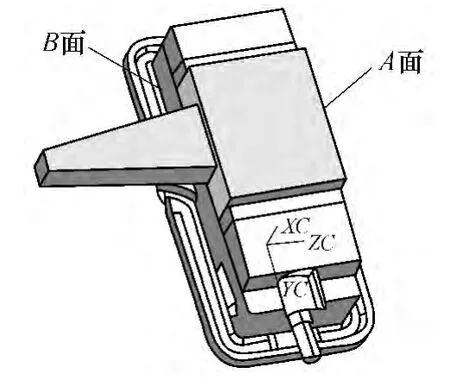

首先從鍛造內芯毛坯開始去掉工藝夾頭部分,經過粗加工將中芯毛坯加工成如圖3 所示的半成品。銑工工序采用較大直徑的端銑刀對矩形各面依次加工(單面留0.2~0.3mm 磨量),如圖4 所示。待內芯定位矩形磨削完成后,用百分表找正上平面,在銑工工序一次將內芯定位基準面A 與大邊瓣定位基準面B 加工至要求,這樣兩基準面平行度可掌控在0.02mm 內,達到圖樣設計要求。然后依據內芯定位矩形尺寸精準的特點,為內芯制作了一種專用工裝,如圖5 所示,工裝的一端有20mm 深的矩形槽,四周裝有六顆M8 的調整螺釘,是用來微調內芯矩形位置的;工裝的另一端為工藝夾頭,矩形槽與工藝夾頭的對稱性應控制在0.02mm 內。配戴工裝后的內芯,加工時如發現內芯與工裝不同軸,可依據百分表顯示稍微調整工裝上的調整螺釘即可。工裝的采用,克服了內芯工藝夾頭帶來的負作用,同時又順利地解決了工序加工的裝夾問題,使困擾多年的加工難題得以圓滿解決。

圖4

圖5

3.結語

活塞內芯加工工藝的改進,消除了內芯工藝夾頭過早出現給加工帶來的負影響,降低了內芯模具的材料消耗,同時又提高了產品質量和加工效率,每副內芯可縮短加工生產周期2~3 天。實踐證明,只要用心去做,堅守持續改進的信念,把復雜工作簡單化、把批量大、重復性強的工作效率化就有可能成為現實。