立式加工中心A 軸的改造

山東光岳轉向節有限責任公司 (聊城 252000) 楊寶亮 曹林科 呂建魁 魏 林

我廠立式加工中心在使用中,A 軸存在重復定位不準確和定位夾緊后轉動等問題,致使平面及孔的垂直度加工精度降低,影響產品質量。現對其進行改造。

1.原因分析

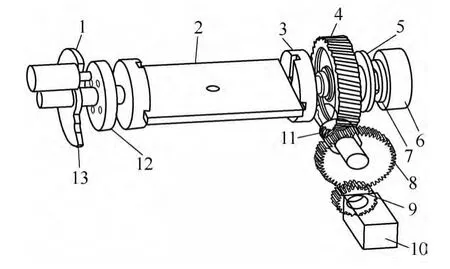

(1)A 軸工作原理如圖1 所示。

圖1 A 軸工作原理圖

A 軸工作原理:①NC 系統對程序代碼處理后,向步進電動機輸入頻率為f 的N 個脈沖。②步距角為α 的步進電動機帶動傳動比分別為i、j 的直齒齒輪、蝸輪蝸桿嚙合傳動。③蝸輪、摩擦盤和分度卡盤通過銷鍵與軸聯接,(1/f)后4 者理論上(開環系統)應同時轉過(N·α·i·j)角度。④角度定位完成后,NC 系統控制兩側液壓缸分別擠壓對應的摩擦盤實現夾緊。

由A 軸工作原理可知,步進電動機、齒輪和蝸桿蝸輪共同作用實現分度定位功能。若齒間磨損嚴重,可導致配合間隙變大,引起A 軸重復定位不準確。

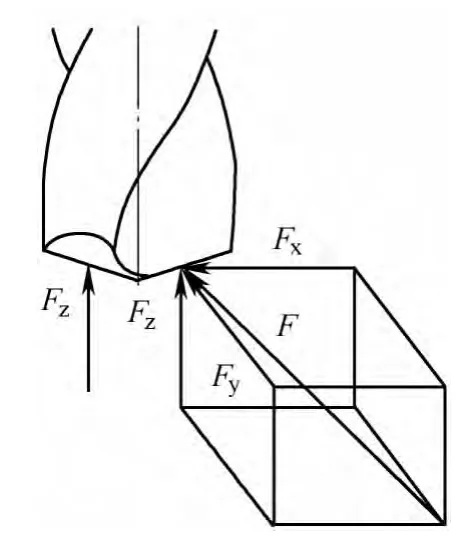

(2)鉆削力學分析。鉆頭切削工件時,間接對A軸工裝板產生軸向分力Fz(見圖2),同時該力與A軸回轉中心存在力臂L1,在該點形成T切削(見圖3)。

由A 軸的受力分析可知,若液壓缸對摩擦盤產生的軸向壓力過小,當T摩擦<T切削時,易引起A 軸定位夾緊松動。

圖2 鉆頭受力分析

圖3 A 軸受力分析

2.對策制定

(1)A 軸重復定位不準確:可通過雙蝸桿軸向調整法、雙蝸輪錯位調整法和單蝸桿軸徑向調整法消除蝸桿蝸輪副配合間隙,提高重復定位精度。

(2)A 軸定位夾緊松動:可通過增大液壓缸對摩擦盤的摩擦力矩來保證夾緊。通過摩擦力矩公式推導可知,力矩為摩擦因數、液壓缸壓力、活塞底面積、回轉力臂和液壓缸個數5 項的乘積。結合車間實際情況,易采取改善液壓缸的措施提高夾緊力。

3.對策實施

(1)雙蝸桿軸向調整法消除齒間間隙。由圖4可知,通過布置兩個蝸桿,蝸輪兩側齒面均得到壓緊,蝸輪正反轉時不存在配合間隙。但是該機構需要兩臺伺服電動機分別驅動,成本過高不予考慮。

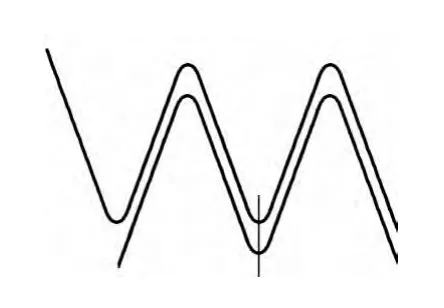

(2)雙蝸輪錯位調整法消除齒間間隙。由圖5可知,通過兩個蝸輪圓周方向的錯位布置,可增大蝸輪的有效接觸寬度,降低二者的配合間隙。但是該機構制作復雜、維護不便,不予考慮。

(3)雙蝸輪錯位調整法消除齒間間隙。由圖6、圖7 可知,通過調整偏心套的角度位置,可調節蝸桿與蝸輪的徑向間隙;通過預緊推力軸承,可調整蝸桿與蝸輪軸向間隙。簡單易行,擬采取。

圖4 雙蝸桿軸向調整法

圖5 雙蝸輪錯位調整法

圖6 偏心套

圖7 壓力角方向的齒間間隙

(4)增強液壓夾緊力:通過力學計算得出,液壓缸參數為10 MPa,個數為2 個。

4.效果驗證

(1)消除間隙:經試驗檢測,A 軸經過任意角度的旋轉再復位后,數值正確歸位,說明系統間隙已基本消除。

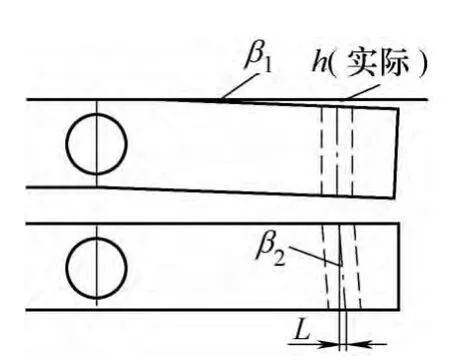

圖8 夾緊驗證圖

(2)增強夾緊力:經試驗檢測(見圖8),雖然系統間隙已基本排除。但在鉆削受力時,A 軸自身的彈性位移為h,導致孔位移為L。在孔的加工過程中,此彈性位移易造成垂直度和位置度超差。

經計算驗證,h (實際)=0.098 mm,L=0.01764 mm。由于圖樣要求此孔的位置度要求為φ0.3 mm >L,所以符合圖樣要求。