MasterCAM 的轉子螺旋線五軸加工初探

姜愛國 JIANG Ai-guo

(江蘇省聯合職業技術學院無錫交通分院,無錫 214000)

(Wuxi Transportation Branch of Jiangsu Union Technical Institute,Wuxi 214000,China)

1 工藝研究

目前行業內最為普遍應用的螺桿轉子加工工藝路線為:毛坯—粗車外圓—粗銑型線—精車—磨削外圓—型線精加工—嚙合—動平衡—包裝入庫。其中車銑粗加工通常會選擇國內普通車床,粗銑型線會選用英國Holroyd 5AC或國內青海二機的轉子專用銑床,這種轉子專用銑床都需要專用的刀具和磨刀機,通常刀具設計和訂貨周期長且費用昂貴,且項目初期設備投資成本較高。

基于如上考慮,我們采用了五軸加工中心進行車銑粗加工和型線粗銑。采用此五軸加工中心后,工藝路線將簡化為采購毛坯—五軸加工中心車銑(含粗銑型線)—磨削外圓—型線精加工,極大地降低了轉序時間和重新定位加工帶來的加工超差風險。對型線粗銑,我們使用了可換刀片式的通用銑刀代替了傳統專用刀具進行加工,此刀片易于購買且成本低廉,有效縮短了加工周期。

2 五軸加工中心設備簡介

使用加工設備為Mazak 車銑復合中心,具有3個主軸8個可編程軌跡運動軸并可同時五軸聯動的車銑復合加工中心。帶第二車削主軸,同時第一車削主軸具備端面撥爪驅動功能,帶中心支撐架V 軸(AUTOBLOCK),一次裝夾幾乎可以滿足所有軸類零件的車銑加工,是一種高智能精密機床。

3 螺桿轉子型線程序編制方法

3.1 坐標原點設定 設備的坐標原點一般我們設在第二主軸的位置,也就是轉子的右端面上,在軟件中使用整體移動功能將模型的右端面中心與軟件原點重合。

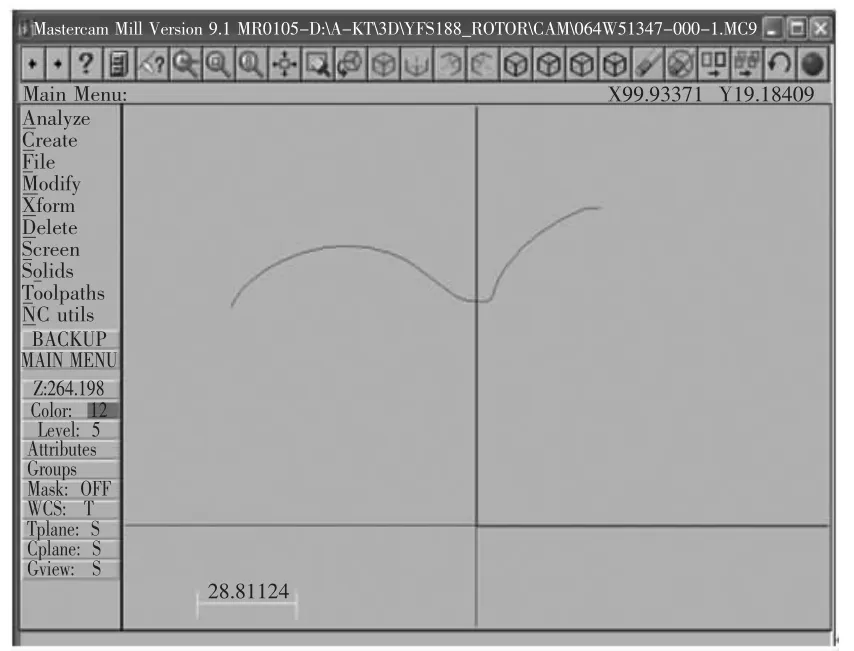

3.2 生成curve 對于轉子型線編程過程中首先要確定型線的輪廓,在主菜單中,使用由曲面投影的方式投影出型線在右視圖上的的輪廓,如圖1所示。

圖1

3.4 生成刀具導向軌跡線 使用螺旋加工功能,選取所需的加工面及刀具軸線,輸入相對應的螺旋導程即可,給出相應的退刀距離,一般為刀具直徑的80%。

觀察生成的螺旋線要求在順銑的方向上:線出來的方向上線要穿過刀具側面,否則就是錯誤的軌跡線。

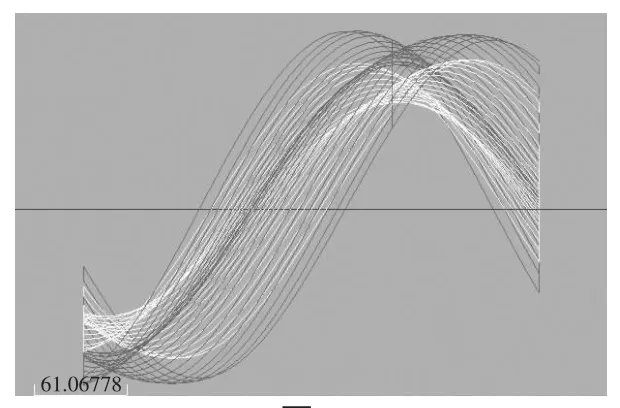

3.5 生成刀路 使用Mastercam 刀具路徑中的五軸沿邊加工功能,進行刀具路徑生成,并且通過模擬實體驗證刀具路徑的功能觀察進刀、加工、退刀的過程中有無異常及問題。按照設定方式完成所有刀具粗加工。

3.6 型線輪廓仿形精加工 粗加工后需對型線表面大量的余量進行精加工處理。打開Curve,按型線方向建立3條基準直線,選擇合適球刀(根據產品大小可以選擇Φ8~Φ40)利用五軸曲線加工功能生成球刀刀具軌跡。使用MasterCAM 的螺旋加工功能,根據導程信息生成參考線,選擇5軸沿邊加工功能(Main menu>toolpaths>multiaxis>swarf5ax>)。生成刀具路徑,并使用仿真模擬加工功能查看刀具路徑的正確性及合理性。(圖2)

3.7 刀具路徑旋轉復制 轉子型線槽是規則等分的,我們編程時只需合理切出一條齒即可,其他根據齒形數量使用刀具路徑旋轉復制功能即可完成整個轉子的型線編程。

圖2

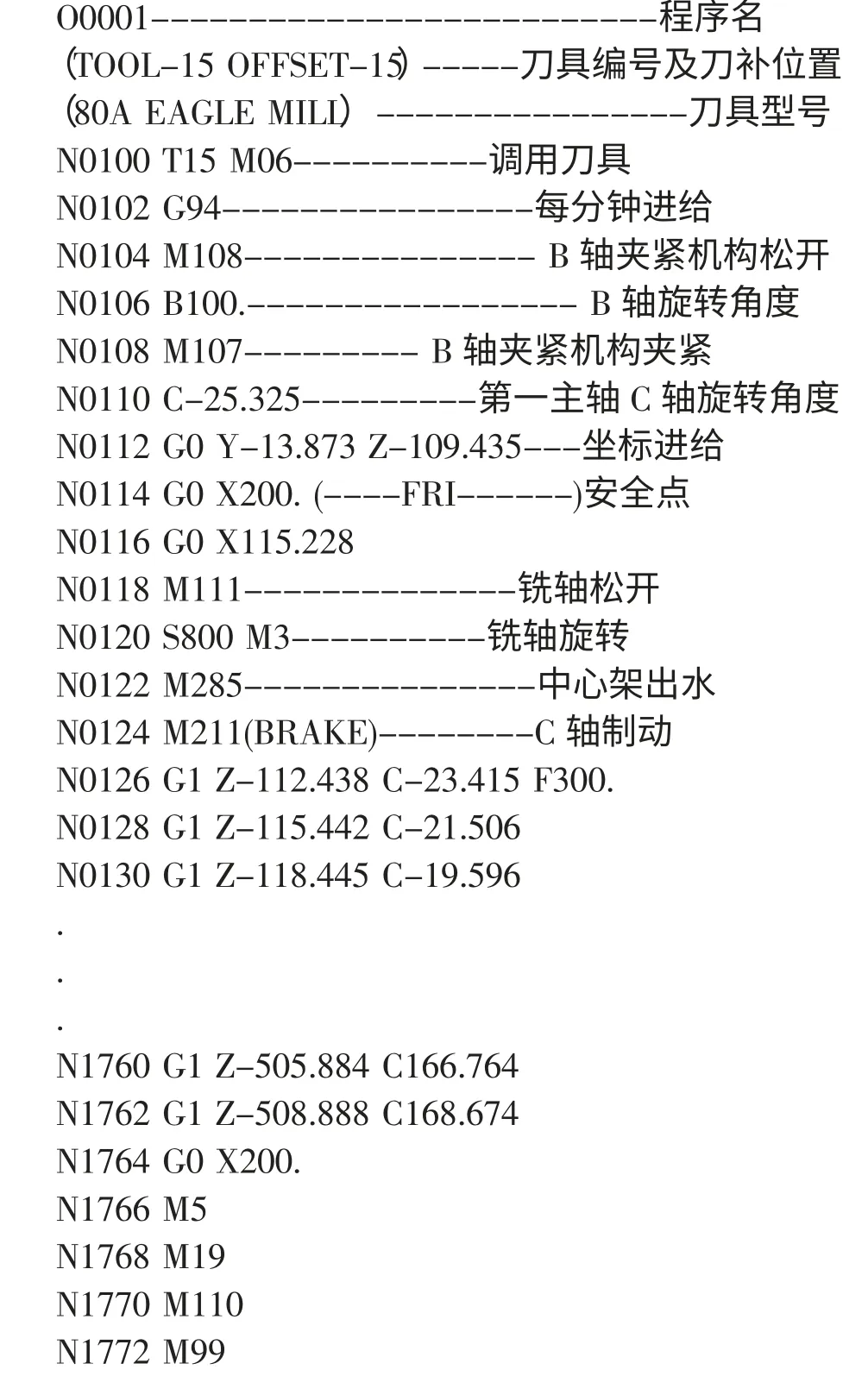

4 后處理和生成自動加工的NC 程序

在加工時,我們使用Mazak 設備能夠使用調用子程序的方式讀取CAM 生成的G 代碼程序,從而實現轉子的型線加工。下面為CAM 后置生成出來的程序:

5 關于刀具選用及參數進給設置

本加工工藝使用了山特維克Capto 刀具,該刀具特點如下:極高的扭矩傳遞能力;很高的彎曲強度;快速換刀和自動換刀;先進的噴嘴技術即使在壓力較低時也能確保加工安全性;內冷卻液通道保證高壓冷卻液從機床直接傳送至切削刃;很好的平衡性和同軸度;自對中。因此,我們在使用該刀具時并不需要對刀具進行一些額外調整,進給參數可以參考廠家建議值設置。一般型線槽精加工要求進給高一些如Φ32球刀轉速為7000r/min 進給為5500mm/min。切深還需考慮機床電機功率及剛性,一般像Φ80玉米銑滿刃切削切深不超過25mm。

6 結束語

本文利用Pro/E 來完成零件造型,并通過MasterCAM生成了刀路。由于高端機床各運動軸的關系復雜及功能代碼的不同,選擇正確的后處理器就顯得十分必要,如果軟件Posts 里無標準后處理程序,則可以根據實際機床類型專門定制相應的后處理器。

[1]方沂.數控機床編程與操作[M].國防工業出版社,1999.

[2]黃愛華,方曉勤.Master CAM 基礎教程[M].清華大學出版社,2004,9.

[3]余英良,付璐.數控加工 齒向齒輪[J].機械制造,1999(10).