硫銨結晶稠化器的優化設計

程忠玲,劉 濤,王承猛

(1.承德石油高等專科學校化學工程系,河北 承德 067000;2.遼寧石油化工大學石油化工學院,遼寧 營口 115014)

己內酰胺是一種重要的有機化工原料單體,主要用于生產尼龍6纖維、尼龍6工程塑料和薄膜等,在紡織、汽車、電子、機械等領域有廣泛的應用[1]。在己內酰胺的生產過程中,往往副產硫銨,減少副產硫銨是未來己內酰胺技術改進的目標和新的己內酰胺生產技術開發的方向[2]。副產硫銨的處理采用硫銨結晶裝置,包括結晶器、潷析器、稠化器、離心機、干燥器等主要設備。硫銨裝置是己內酰胺工程的主要生產單元之一[3]。稠化器是離心機進料的預處理設備,在稠化器中通過洗滌以減少硫銨產品中己內酰胺的夾帶,通過稠化漿料以確保離心機進料的穩定。但在運行中發現由于設計的缺陷,經常出現管線堵塞、溢流等問題,造成生產隱患,不利于系統的穩定、連續運行,造成不必要的停工和物料損失。本文針對稠化器運行中常見的問題,確定了稠化器的優化設計方案。

1 硫銨結晶稠化器的工藝流程簡介

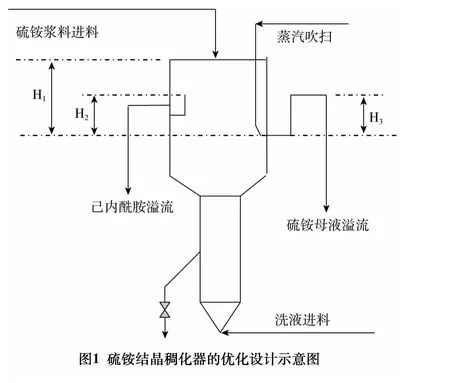

當結晶器內硫銨的固體含量達到設定值時,通過結晶器底部的漿液輸送泵送至稠化、離心工序。稠化在稠化器中進行。稠化器上部直徑較大,進行己內酰胺油和硫銨母液的分離;下部直徑較小,進行硫銨晶料分選及漿液稠化。來自結晶器的硫銨漿液,從稠化器上部進入,通過與底部進入的洗液進行逆流接觸,將硫銨漿液中夾帶的己內酰胺洗滌后,利用己內酰胺比硫銨難溶于水的特性和彼此之間的密度差異[4],將其在稠化器頂部進行靜態分離,分離的己內酰胺從溢流擋板溢流流出,一部分硫銨母液在稠化器上部與己內酰胺分離后溢流回母液中間儲罐。另一部分母液和硫銨晶粒形成的較重物流向下進入淘洗腿,使硫銨漿液通過沉降得以稠化后進入離心工序。

2 稠化器常見的管線堵塞、溢流問題

1)硫銨母液是過飽和溶液,遇冷結晶易堵塞管線,特別是溢出口部位,由于保溫等問題容易結晶析出,從而導致稠化器頂部溢流。己內酰胺溢流線也存在此類問題。

2)稠化器上部己內酰胺和硫銨母液的界位是利用己內酰胺的溢流擋板的高度控制,由于設計的開口高度和結構不合理,容易造成物料控制不穩定,造成頂部溢流的現象。

3)稠化器頂部的緩沖空間小,在溢流線堵塞后若處理不及時,容易造成溢流。

3 稠化器的優化設計方案

3.1 稠化器的優化設計方案

針對稠化器常見的管線堵塞、溢流問題,優化了稠化器的設計方案。硫銨結晶稠化器的優化設計結果見圖1。

1)硫銨母液溢流管線遇冷結晶堵塞問題。其易堵塞的部位是在設備與管線的接口部位,在設備內部的管口采用增加熱蒸汽吹掃的設計方案,可以提高局部硫銨母液的溫度。生產中應及時投用硫銨母液溢流線的加熱蒸汽,可避免硫銨母液溢流管線遇冷結晶堵塞。

2)己內酰胺管線的堵塞問題。在己內酰胺溢出管線上安裝視鏡,以便及時監控;同時設計水洗管線,定期沖洗。在日常生產維護中,己內酰胺溢出管線的定期沖洗是確保系統穩定運行的關鍵工作。己內酰胺溢流管線的長時間堵塞會造成己內酰胺和硫銨母液的界位逐漸降低,直至降至硫銨母液溢流位置,造成己內酰胺進入硫銨母液系統,最終導致硫酸胺產品中己內酰胺的超標。

3)加大稠化器頂部空間,使富裕量充足,增加了緩沖的能力,贏得了事故的處理時間。

4)己內酰胺溢流擋板采用“V”齒形可調擋板,便于根據溢流量調節流通面積。己內酰胺溢流擋板和硫銨母液溢流口的相對位置確定為在最低位置運行時,H2=H3。

3.2 己內酰胺溢流擋板的設計

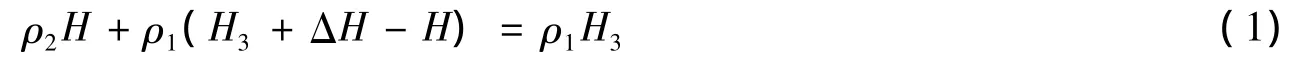

設硫銨母液密度為ρ1;己內酰胺密度為ρ2;稠化器頂部空間高度為H1;母液溢流線高度為H3;己內酰胺擋板高度為H2,“V”齒形擋板可調,可調高度位于H3與H3+ΔH之間。

1)如果己內酰胺溢流擋板在最低位置時,H2=H3。己內酰胺和硫銨母液之間界位最高,有利于硫胺母液和己內酰胺的有效分離,己內酰胺可以直接溢出,在稠化器的頂部沒有己內酰胺存留,保證硫胺母液中夾帶的己內酰胺量最少,從而保證硫胺的淘洗效果,減少產品硫胺中己內酰胺的夾帶。

2)如果己內酰胺溢流擋板在最高位置時,H2=H3+ΔH。己內酰胺和硫銨母液的界位如圖2所示。

設己內酰胺高度為H,則硫銨母液高度為H3+ΔH-H,根據分離原理,得到如下計算公式:

由(1)式解得

利用可調擋板的自然調節,液位可控制在H3~H3+ΔH,己內酰胺和硫銨母液的界位在0~H調節,保證己內酰胺和硫銨母液的正常溢流。

3.3 稠化器頂部空間高度的設計

硫銨母液溢流線正常流動時,如果己內酰胺溢流線堵塞時間過長,會造成稠化器的液位不斷上升,而界位逐漸下降,最終達到最低值,容易造成硫銨母液溢流線嚴重夾帶己內酰胺。

假設己內酰胺最終達到的高度為H0,則

解得,H0= ρ1H3/ρ2。

按H0計算結果確定稠化器頂部空間高度H1,在H0基礎上考慮一定的富裕量。若富裕量偏低,一旦己內酰胺溢流線堵塞時間過長,容易造成己內酰胺液位上升,從稠化器頂部溢出。為增加稠化器頂部空間的緩沖能力,一般可考慮富裕20%左右。

4 結束語

由于硫胺母液溢流線和己內酰胺溢流線增加了防止堵塞的設施,確保了管線的暢通。增加了稠化器頂部高度,提高了裝置的緩沖能力,為事故的處理提供足夠時間。

[1]崔小明.國內外己內酰胺的供需現狀及發展前景[J].合成技術及應用,2010,25(4):37-42.

[2]曉銘.我國己內酰胺生產技術進展及市場分析[J].精細化工原料及中間體,2012(1):34-37.

[3]文捷.己內酰胺硫銨新裝置中和反應結晶技術[J].企業技術開發,2005,24(9):24-26.

[4]李先華,黨樂平,殷萍.硫銨蒸發結晶過程影響因素研究[J].無機鹽工業,2008,40(11):40-43.