結晶器鋼液流場的分析

代平 劉炳俊(山鋼集團萊蕪鋼鐵新疆有限公司供應部,山東萊蕪 271100)

結晶器鋼液流場的分析

代平 劉炳俊(山鋼集團萊蕪鋼鐵新疆有限公司供應部,山東萊蕪 271100)

結晶器是連鑄機的心臟,結晶器冶金是去除夾雜物,改善鋼材質量的最后機會。在結晶器中,包含在凝固殼內的鋼液流場分布對夾雜物的運行行為有很大的影響,而夾雜物的去除效果直接影響到鋼的純凈度與質量。此外,結晶器內流場對凝固最重要的初始階段的凝固殼傳熱有重大影響,因而深入了解和控制結晶器內鋼液流動性為是提高連鑄坯質量的關鍵。對結晶器內鋼液流動特性的研究已有大量文獻報道,影響結晶器鋼液流場的主要因素有:浸入式水口結構參數,浸入深度及拉速等,對于典型的雙側孔水口,其結構參數包括水口內徑、出口傾角、出口面積、出口形狀及底部形狀。

結晶器 流場

1 水口內徑對結晶器流場的影響

從浸入水口噴出的流股并不完全充滿整個出口截面,射流角并不等于水口的出口傾角,而是比水口傾角更向下些,而浸入水口的內徑是影響水口充滿率和射流角的主要因素。

T.Honeyands[1]等研究了在薄板坯連鑄過程中,浸入式水口結構參數對射流充滿率及射流傾角的影響表明:在相同條件下,大內徑水口射流出口后的噴射角比小內徑水口的大。在相同水口長度下,小內徑的水口噴出射流速度要明顯大于大內徑水口,但是,如果浸入式水口兩側孔總面積小于水口橫截面積,使流股在出口處受到壓縮,這時浸入式水口橫截面積對出口流股的影響不明顯。

2 水口側孔面積對結晶器液面波動的影響

T.Honeyands[1]等還研究了浸入式水口側孔面積與側孔有效利用率的關系,側孔的有效利用率隨水口側孔總的面積同水口側孔截面積之比的增大而減少,側孔面積對側孔流股速度的影響,在浸入式水口截面積相同的情況下,隨側孔面積的增加,側孔流股的平均速度減少。這表明水口截面積和側孔總面積是相關因素。如果浸入式水口的側孔截面積大,則易引起結晶器內鋼液向水口出口的上部產生回流。出口流股向下的傾角隨出口面積的增大而增大,射流出口平均速度隨側孔面積的增大而減少。浸入式水口側孔大小對液面波動的影響,可歸因于對兩側孔射流對稱性的影響,孔徑過大,水口兩側鋼液流出量易失去平衡;減少孔徑,會使流場的不均勻得以改善,因此時會增加鋼流側出口阻力,導致水口內鋼水靜壓頭增加,迫使兩側孔鋼流更趨于平衡。但孔徑過小,鋼流的沖擊深度增大,對夾雜物去除不利。

雷洪等[2]對武鋼二煉鋼連鑄結晶器流場優化表明水口浸入深度增大、使用長方形水口等均能有效減少卷渣發生的可能性。

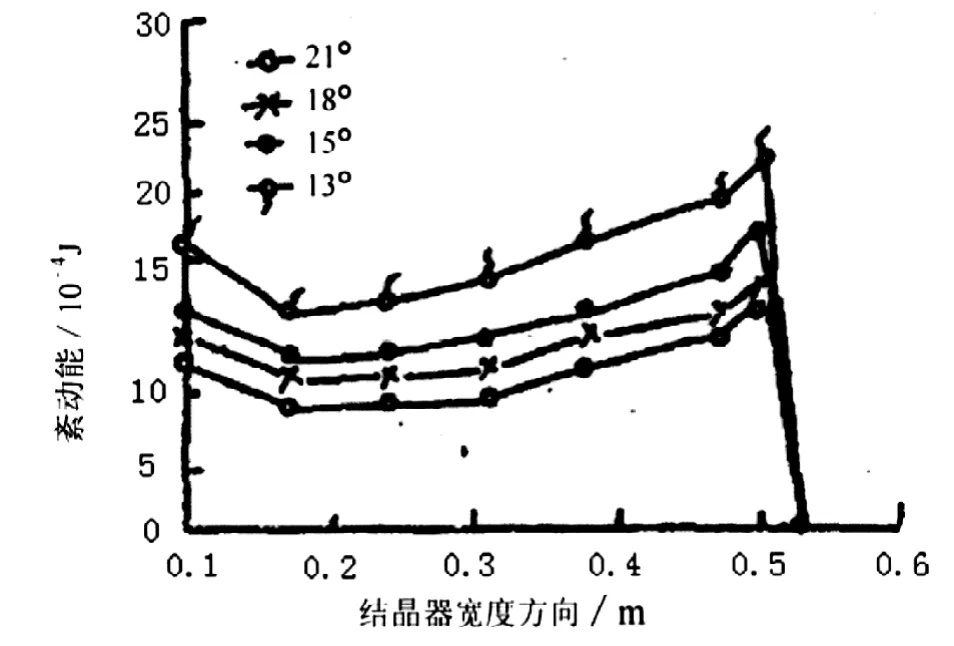

圖1 出口角度對液面紊動能的影響

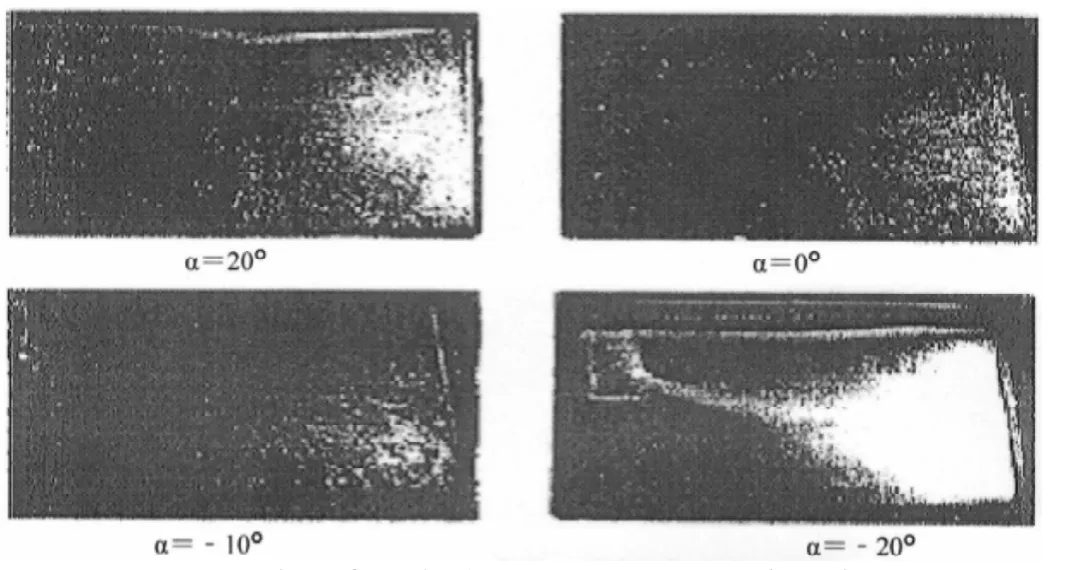

圖2 水口出孔角度α對結晶器流暢的影響

3 水口側孔傾角對結晶器流場的影響

浸入式水口的出口傾角可分為三類:向上的傾角(θ>O),向下的傾角(θ<O),水平傾角(θ=O)。

馬范軍等[3]研究了出口傾角為13°、15°、18°、21°時,對結晶器液面紊動能的影響,如圖1所示,下傾出口角度越大,鋼液面紊動能越小,且最大值在液面靠近窄邊區域,這是因為當下傾角度增大時,流股從水口沖出后角度下降,對窄邊的沖擊點下移,在碰到窄邊后反彈向上部分的流股動能隨下傾角度增大而減弱,對液面的振動減弱,使得液面紊動能減少,液面波動減小。同時下傾角度越大,流股碰到窄邊前經歷的距離越長,水口出口沖擊壓力衰減越多,沖擊深度越深。

劉小梅等[4]利用1:2模型研究水口出孔為-20°、-10°、0°、20°時結晶器內流場,如圖2。出孔角度從向上20°變化到向下20°,下部流股運動逐漸加強,下回流區也相應加大:上部流股強度逐漸減弱,其回流區相應縮小,液面區域流動減弱,液面趨于穩定。

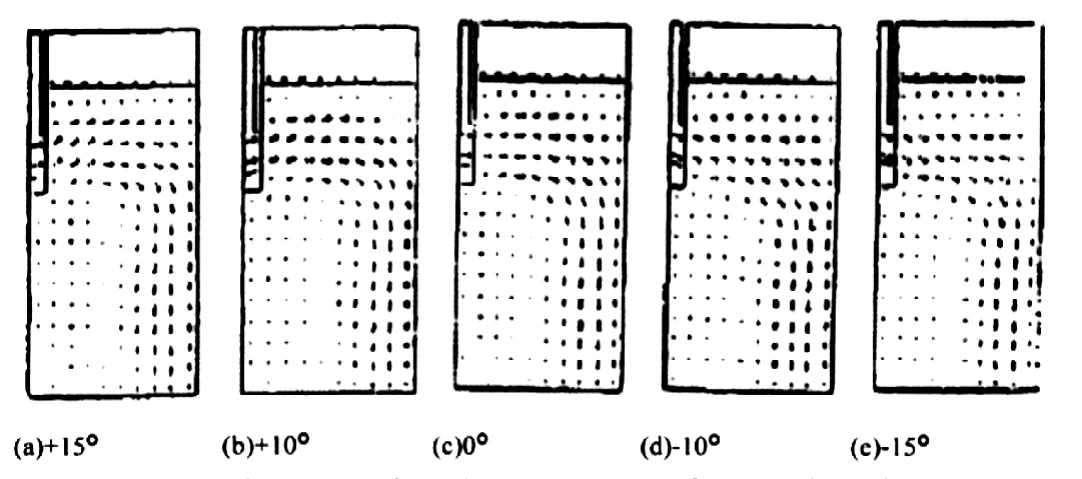

圖3 水口不同出口角度對結晶器內流場的影響

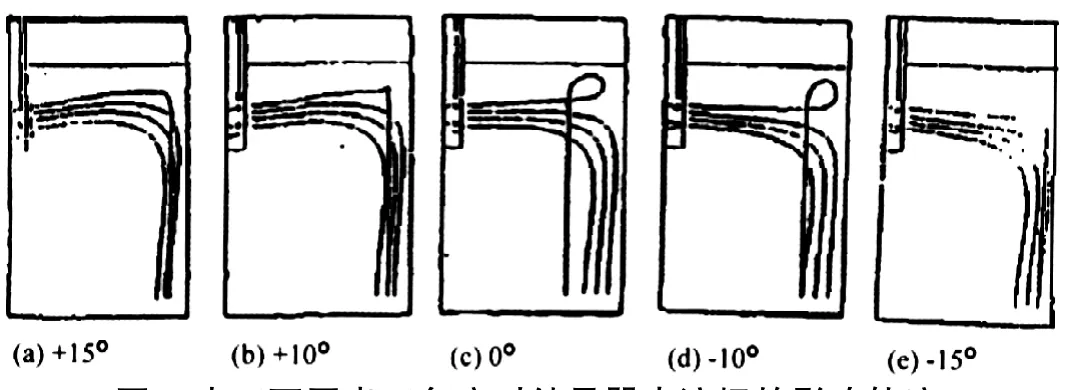

圖4 水口不同出口角度對結晶器內流場的影響軌跡

Yeong-Ho[5]研究了水口側孔傾角為+15°、+10°、0°、-10°、-15°時結晶器內流場,如圖3、4。由圖可知側孔角度從向下15°變化到向上15°時,鋼液在結晶器上部向上流動的趨勢和水口下面的向上流變得更加強烈,這有利于鋼液中夾雜物的上浮;同時,鋼液流對熔池表面沖擊強度增加,從而加劇表面的波動和不穩定,造成二次氧化和保護渣的卷入。

眾多的水模型和數學模型研究[3.4.6]表明:當水口側孔傾角為負值時,結晶器流場為穩定的四漩渦狀態:水口側孔傾角從負值向正值增加時,鋼液在結晶器上部向上流動的趨勢和水口下面的向上流變得更加強烈,這利于夾雜物的上浮去除,但鋼流對表面的沖擊隨之加強,液面波動加劇,導致鋼水二次氧化和保護渣的卷入;水口側孔傾角為0°時,流股到窄面的位移最短,沖擊速度最大,對坯殼的沖刷最強烈,不利于坯殼的均勻生長;側孔傾角向下逐漸增大時,結晶器內流股對液面的沖擊減少,液面波動減小,但可能導致表面和彎月面處鋼液較死,不利于保護渣的熔化,而且會使氣泡和夾雜物在結晶器內的沖擊深度過大,易造成氣泡被凝固前沿捕捉形成皮下缺陷,同時流股與窄面的沖擊點下移,在高拉速時,易產生拉漏事故。因此根據實際生產情況,對結晶器水口側孔傾角進行優化,以減少卷渣,生產高質量鑄坯。

4 水口底部結構對結晶器流場的影響

浸入式水口的底部結構包括水口側孔形狀和水口底部形狀。

4.1 水口側孔形狀對流場的影響

雙側孔浸入式水口的形狀一般有圓形、橢圓形、和長方形三種。對結晶器流場影響不大,但影響流股的速度和散射程度。N.Tsukamoto[7]劉等利用1:1水模型試驗研究了浸入式水口的最優化結構,得出:相同出口面積時,方形側孔的流股噴出速度比圓形側孔大,流股沖擊深度也大,氫氣泡的沖擊深度較大,但方形側孔的散射程度小,流股對結晶器窄面的沖刷小,利于坯殼均勻生長;橢圓形側孔與圓形側孔相比,橢圓形側孔出口的較高部位存在較大的壓力差,水流不穩定。

4.2 水口底部結構對流場的影響

浸入式水口的底部形狀大致可分為平底型、凸型、凹型三種。高文芳[8]等利用1:2水模型試驗與生產實際比較,得出凹型水口的流股穿透深度比凸型降低30-40%,偏流及液面形成紊流的情況大有好轉,且夾雜物上浮時間短利于夾雜物去除。對工廠試驗鑄坯金相分析,發現凹型水口與凸型水口相比,鑄坯中夾雜物的總個數、平均長度、單位面積個數和夾雜物面積百分數均有不同程度降低。同時利于保護渣的熔化。但存在開澆時結晶器內鋼液上翻和水口出口處耐材受浸蝕失效的問題。

N.Tsukamoto[7]等利用1:1水模型試驗研究了三種底部結構的水口對射流出口速度的影響。得出凸型水口射流下部的速度較大,會引起水口上部回流加劇,平底型和凹型水口使回流得到有效抑制。但使用凹型水口后,在用三滑板控制的水口底部回產生旋轉流,導致流股出側孔后偏離窄面方向先到達寬面。射流噴出后也有一定的旋轉運動,當到達寬面和寬面相撞后,在旋轉分力的作用下會使流股向上走而引起結晶器內鋼液面的波動,同時不利于寬面坯殼的均勻生長。

萬曉光等[9]研究得出:凹型水口,流股在凹槽內得到緩沖動能減少,但流股中的氣泡對流股的抬升作用加大,使流股對液面的擾動加大,彎月面及結晶器1/4處液面較活,利于保護渣對夾雜的吸收。

此外,浸入式水口結構還會影響結晶器鋼液溫度分布,水口區域鋼水面溫度低,保護渣易形成結殼甚至有凝鋼發生。

圖5 水口浸入深度對結晶器內流動的影響

5 水口浸入深度對結晶器流場的影響

水口浸入深度對結晶器內的流場、液面波動、坯殼的生長、氣泡上升及夾雜物的去除都有顯著影響。

陳永范[10]用1:1水模型試驗研究了水口浸入深度對結晶器流場的影響。比較浸入深度為l00mm、300mm時結晶器內流場的情況。發現隨浸入深度的增加,射流的沖擊點下移,上下部兩個回旋區的渦心明顯下移,這對夾雜物的上浮不利,流股沖擊深度較大,夾雜和氣泡易被捕捉導致產品表面缺陷增多。

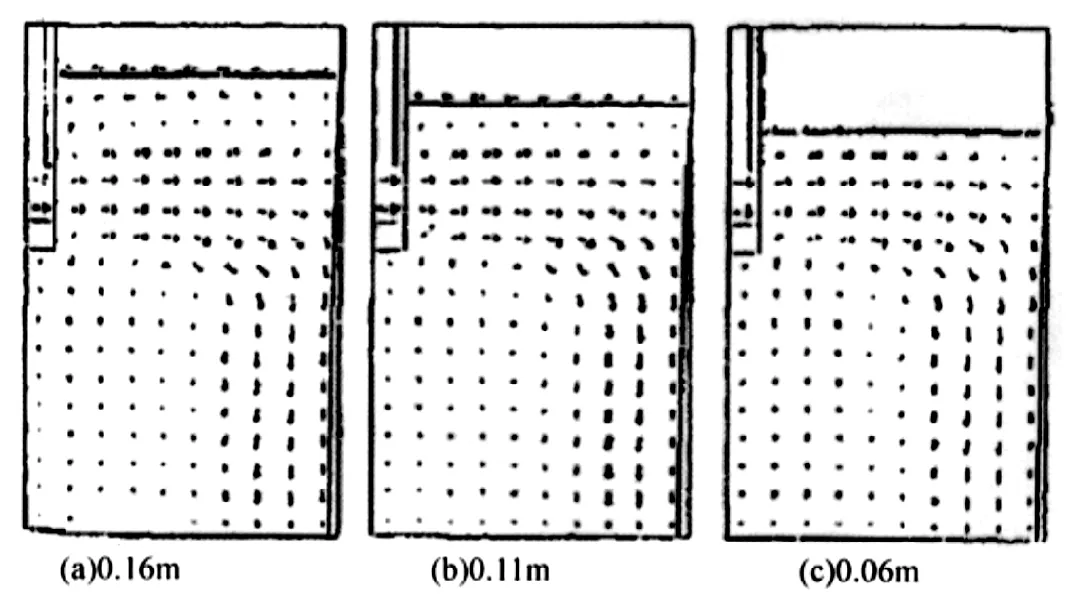

Yeong-Ho[5]研究了0.16m、0.11m、0.06m三種不同的水口浸入深度對流場的影響,如圖5所示,當浸入深度較大(0.16m)時,熔池表面回流范圍大;當浸入深度較小(0.06m)時,熔池表面回流很難觀察到,液面變得不穩定,保護渣容易被卷入鋼液。

綜上所述,水口浸入深度對液面波動和流股沖擊深度有重要影響。對具體工藝條件,浸入深度有一合適的范圍,使之既保證表面鋼流及彎月面活躍,又不致使表面波動過大,同時,能控制流股的沖擊深度,利于夾雜和氣泡的上浮及保證坯殼的均勻生長,以獲得高質量鑄坯。

6 結語

保證合適的浸入水口結構和浸入深度是改善結晶器內鋼液流動狀態,降低注流沖擊深度,分散注流帶入熱量,促使結晶器內形成均勻坯殼,并促使夾雜物上浮的重要手段。

[1]T.Honeyands et al.Preliminary Molding of Steel Delivery to Thin Slab Caster Mould.Steelmaking Conference Proceedings,1992,75:445~453.

[2]雷洪等.板坯連鑄結晶器流場優化[J].煉鋼,2000,16(3):29-31.

[3]馬范軍等.板坯連鑄結晶器內鋼液流動數值模擬.鋼鐵研究,2000(1):10~14.

[4]劉小梅等.CSP和ISP結晶器水試驗研究.寶鋼技術,1997(3):11-17.

[5]Yeong-Ho HO et al.Analysis of Molten Flow Steelin Slab Continuous Caster Mold.ISIJ International,1994,34(3):255~264.

[6]賀友多等.舞陽鋼鐵公司板坯連鑄機結晶器的流場和溫度場研究.包頭鋼鐵學院學報,1997,16(3):173~179.

[7]N.Tsukamoto et al.Steehnaking Conference Proceedings.1991,74:803.

[8]高文芳,石文光.連鑄中間包瓶式水口的研究和應用.煉鋼,1996,(4):24.

[9]萬曉光.板坯連鑄結晶器內鋼液流動行為的研究.碩士學位論文.北京:北京科技大學.2000.

[10]陳永范等.大板坯連鑄結晶器內流場實驗研究,煉鋼,1998(2):25~28.