論高硫煤煙氣脫硫裝置的研究

李衛東 寇子明

(1.太原理工大學機械工程學院,山西太原 030024;2.山西潞安煤基清潔能源有限責任公司,山西長治 046200)

論高硫煤煙氣脫硫裝置的研究

李衛東1,2寇子明1

(1.太原理工大學機械工程學院,山西太原 030024;2.山西潞安煤基清潔能源有限責任公司,山西長治 046200)

隨著社會、經濟的不斷發展,不可避免的給環境造成了一定影響,環境保護形勢也日益嚴峻,高硫煤煙氣脫硫裝置能有效降低煤煙氣含硫量有效保護環境,本文結合工程項目實例,從設計原則、設計條件、設計方案、脫硫副產物處理四大方面進行闡述,以加強高硫煤煙氣脫硫裝置的研究,并有助于加強我國環境保護。

高硫煤煙氣脫硫裝置 設計 脫硫副產物

1 引言

大力發展適合國情的脫硫和煙氣凈化技術是高硫煤能否清潔利用的關鍵。

2 設計原則

應符合與安全、環保、健康、消防等相關的中國國家標準(GB)、地方標準及電力行業有關法規、標準。要嚴格執行資源綜合利用和“三同時”的原則,積極改進工藝技術,采用無害或少害的工藝,“三廢”排放必須符合國家規定的標準。脫硫裝置采用1爐1塔,不設煙氣旁路,不設GGH。出口二氧化硫濃度小于50mg/Nm3。

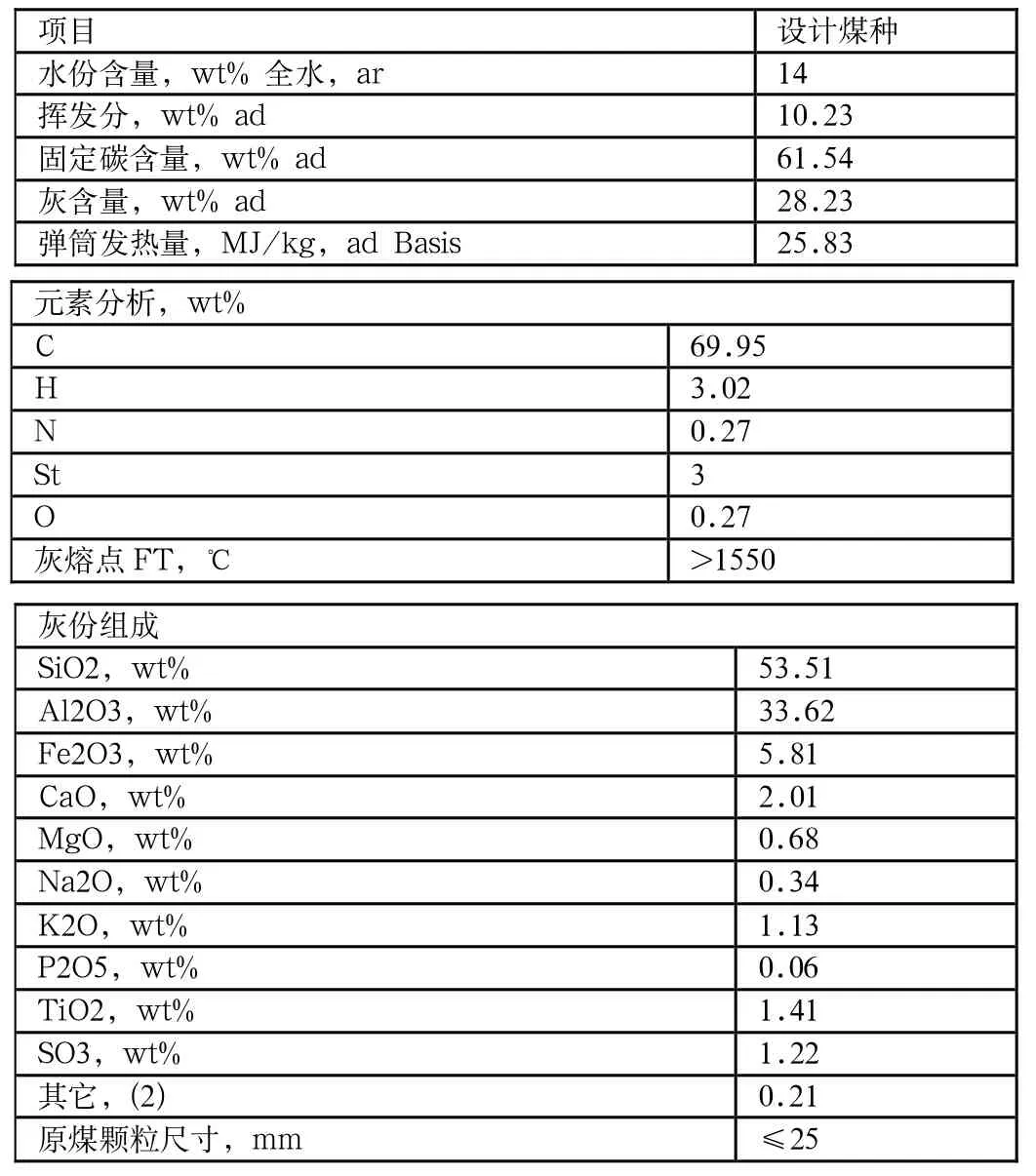

3 設計條件(表1)

表1 原料煤規格

4 設計方案

本脫硫工程所采用的氨法脫硫工藝主要由脫硫系統、煙氣系統、氧化空氣系統、硫銨后處置系統等組成。

4.1 脫硫系統

本工程每臺鍋爐煙氣脫硫系統設置1套脫硫塔。煙氣進入脫硫塔與循環漿液逆流接觸進行洗滌、降溫和吸收,在此過程中含氨吸收劑的循環液將煙氣中的SO2吸收,反應生成亞硫酸銨;含亞硫酸銨的液體再與從脫硫塔底部故入的氧化空氣進行氧化反應,將亞硫酸銨氧化成硫酸銨,形成硫酸銨稀溶液;含硫酸銨的稀溶液流至循環槽,通過一級循環泵再送入脫硫塔,再進一步濃縮、結晶后,得到一定含固量的硫酸銨漿液,從而形成閉合循環,這樣在循環槽中使硫酸銨濃度達到規定值后,通過二級循環泵將生成的硫酸銨漿液送入硫銨后處理系統。反應后的凈煙氣經除霧器脫水,含水量達標后再經煙囪排放大氣。主要設備如下:

(1)脫硫塔;脫硫塔是氨法脫硫的核心設備,脫硫塔集氣液傳質、化學吸收、氧化、結晶等多種化工單元功能于一體。吸收塔采用空塔結構,結晶采用塔內結晶,不采用填料塔。脫硫塔材質為碳鋼加鱗片防腐,上部設置除霧器,用以分離煙氣夾帶的霧滴。為達到設計效率值,漿液噴淋系統按不少于三層設置。脫硫塔內部漿液噴淋系統由分配管網和噴嘴組成,噴淋系統管道材質為FRP玻璃鋼,噴嘴材質為碳化硅。(2)一級循環泵;脫硫塔一級循環泵為離心泵,泵的殼體采全金屬,葉輪和入口軸套采用雙向鋼或相當材料。每個塔共配置3臺一級循環泵,2運1備,每臺泵可將硫銨溶液以足夠的壓力送到塔內的吸收段。(3)二級循環泵;二級循環泵為離心泵,泵的殼體采用全金屬,葉輪和入口軸套采用雙向鋼或相當材料。每個塔設置2臺二級循環泵,1運1備,正常情況下將塔內的硫銨溶液泵入塔內濃縮段的噴淋層。(4)循環槽;每爐脫硫塔設置1個循環槽;循環槽材料為碳鋼+防腐內襯。(5)地坑及地坑泵;脫硫塔附近設有兩個地坑,用以收集脫硫系統在運行、沖洗和檢修時的排水,坑內壁有防腐內襯。當地坑水位高時,由地坑泵將坑內積水送至循環槽內。每個地坑設置1臺地坑泵。

4.2 煙氣系統

本期工程每臺爐脫硫裝置設置一套煙氣系統,包括原煙氣煙道、凈煙氣煙道、進口原煙氣擋板門,出口凈煙氣擋板門。本脫硫工程不另設置增壓風機,不設GGH。來自鍋爐引風機的兩路煙氣匯合后,經原煙氣煙道進入脫硫塔進行脫硫化學反應,脫除SO2后的凈煙氣經除霧器去除水霧后,經濕煙囪排放。脫硫煙氣系統擋板門采用帶密封系統的單軸雙百葉,擋板的設計能承受各種工況下煙氣的溫度和壓力,并且不會有變形或泄漏。擋板密封空氣系統為2臺密封風機(1運1備)。

所有不可能接觸到低溫飽和煙氣冷凝液或從脫硫塔帶來的霧氣和液滴的煙道,用碳鋼制作,所有可能接觸到低溫飽和煙氣冷凝液或從脫硫塔帶來的霧氣和液滴的煙道,采用可靠的耐高溫內襯鱗片樹脂或其它材料進行防腐保護。

4.3 氧化空氣系統

本項目4塔共用5臺氧化風機,3運2備。氧化風機采用羅茨風機。氧化風機流量裕量為10%,壓頭裕量為20%。從大氣中吸入的空氣經氧化風機壓縮、升壓后,通過管道輸送,經氣體分布器,鼓入脫硫塔底部,與溶液反應,將亞硫酸銨溶液強制氧化成硫酸銨溶液。

4.4 硫銨后處置系統

設置一套硫銨后處理系統,用于硫銨漿液分離、干燥。塔底漿液的硫銨結晶漿液含固量約達到規定值后,通過二級循環泵送入旋流器濃縮后,含固量達到40~50%,依靠重力進入離心機,漿液經離心

表2 裝置硫銨產量表

機分離后得到含水率4%的固體硫銨,經重力送入干燥機干燥后含水小于1.0%,干燥后的硫銨經包裝后即可得到商品硫銨;離心分離母液進入循環槽重復使用。

主要設備如下:(1)旋流器;本項目共設置1套旋流器,旋流器的處理量為40m3/h。(2)離心機;共配置2臺離心脫水機,1運1備,能在全速運轉下,連續進行進料、分離、洗滌、卸料等工序。每臺離心脫水機出力為4t/h,脫水后硫銨固體含水率為≤4%。(3)干燥機;共設置干燥系統1套,主要脫除硫銨表面水和結晶水。干燥機包括鼓風機、干燥器以及旋風分離器,引風機等。出料固體含水率小于1%。(4)包裝機;共設置包裝系統1套,包裝機保證產品連續包裝,并能自動稱量、自動累積總量等功能。每套生產能力為5t/h。

5 脫硫副產物

5.1 脫硫副產物數量

本工程脫硫副產物為硫酸銨(含水率1%以下),其產量見表2。

5.2 脫硫副產物綜合利用

本項目產生的硫酸銨的產物含游離酸量小于0.2%,水分含量不高于1%(重量比),硫酸銨品質符合GB535-1995硫酸銨化肥標準中合格品要求。本項目所產硫酸銨將包裝后作為化肥進行綜合利用。裝置設有硫酸銨儲存倉庫,可供裝置15天儲存量。

6 結語

綜上所述,在該項目中遵循科學的設計原則,根據項目實際設計條件,進而進行針對性的方案設計,此高硫煤煙氣脫硫裝置不僅能達到脫硫的效果,并且能變廢為寶創造出脫硫副產物進行有效利用。

[1]陸瑞源.燃用高硫煤脫硫添加劑在煙氣脫硫裝置中的應用[J].電力科學與工程,2014(3).

[2]李榮利,傅文玲,Christina L.Frazier,Greg T.BielaWski周皓.電站濕法煙氣脫硫改造和高硫煤煙氣脫硫的經驗[N].第十四屆二氧化硫、氮氧化物、汞、細顆粒物污染控制技術與管理國際交流會,2010.