汽車轉向傳動軸斷裂原因分析

盧書媛,顧 偉,王衛忠,徐海斌,徐羅平

(1.常熟出入境檢驗檢疫局,常熟215500;2.南車戚墅堰機車車輛工藝研究所有限公司,常州213011)

0 引 言

軸類零件載荷多以扭轉載荷居多。對于扭轉疲勞斷裂,裂紋通常發生在最大剪應力平面或最大正應力平面上,因為這些平面中的應力相同[1]。循環扭轉產生疲勞裂紋和疲勞斷口的常見情況有:斷裂面平行或垂直于扭轉軸;斷裂面與扭轉軸成45°夾角;發生混合型斷裂面,即裂紋在最大剪應力面起始然后轉向最大正應力平面[2-3]。

轉向傳動軸是汽車轉向操縱機構的核心部件,其作用是將駕駛員轉動方向盤的操縱力傳遞給轉向器,最終控制汽車車輪的行駛方向。因此汽車轉向軸性能的好壞對汽車行駛安全至關重要[4]。某公司生產的汽車轉向傳動軸有少量在使用一段時間后發生了早期斷裂,使用壽命遠低于設計壽命,給公司造成的一定的損失。斷裂轉向傳動軸的宏觀形貌,如圖1所示。轉向傳動軸的材料為20鋼,狀態為冷拔態。為了找出斷裂原因,減少損失,作者選取一個斷裂的轉向傳動軸,對其斷口形貌、顯微組織和化學成分等因素進行了分析。

圖1 斷裂轉向傳動軸的宏觀形貌Fig.1 Macrograph of the broken steering driveshaft

1 理化檢驗及結果

1.1 宏觀及微觀形貌

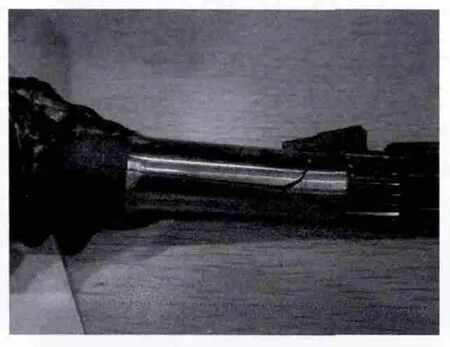

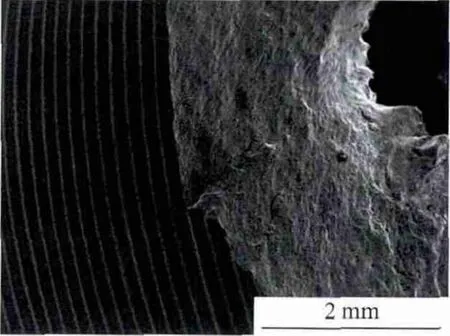

由圖2可見,轉向傳動軸斷口具有典型的扭轉疲勞斷口特征,斷面上有明顯的海灘標志。裂紋源如圖2中的箭頭所指,裂紋源處的微觀形貌見圖3,在裂紋源處未見明顯材料缺陷。兩處裂紋源均在轉向傳動軸的外表面上,并各自沿周向擴展,在裂紋前沿相遇后發生交匯形成一臺階,交匯位置如圖2中箭頭所指,交匯處的微觀形貌見圖4。另一側裂紋繼續擴展直至發生最終斷裂,斷口最終斷裂區形貌見圖5。

圖2 轉向傳動軸斷口的宏觀形貌Fig.2 Fracture macrograph of the steering driveshaft

圖3 斷口裂紋源處的SEM 形貌Fig.3 SEM morphology of crack initiation 1(a)and 2(b)on the fracture

由圖6可見,斷裂轉向傳動軸表面存在明顯的車加工痕跡,該痕跡與螺紋類似,裂紋源都在類似于螺牙的近頂端萌生,存在周向分布的裂紋。

圖4 裂紋交匯處的SEM 形貌Fig.4 SEM morphology of the crack junction

圖5 最終斷裂區的SEM 形貌Fig.5 SEM morphology of the rupture region

圖6 傳動軸表面的螺紋狀形貌Fig.6 Thread morphology on the surface of steering driveshaft

1.2 化學成分

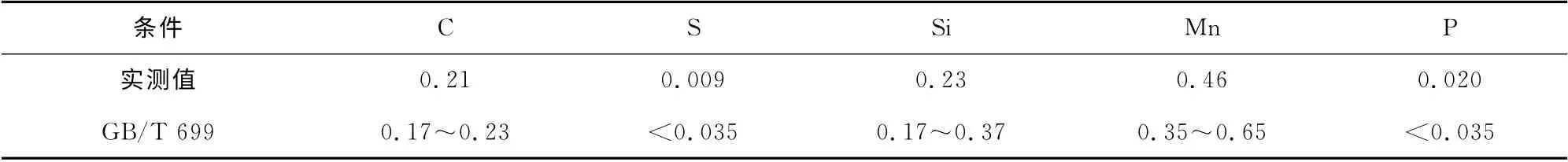

傳動軸的化學成分見表1。根據GB/T 699-1999《優質碳素結構鋼》可知,該轉向傳動軸的化學成分符合標準要求。

1.3 顯微組織

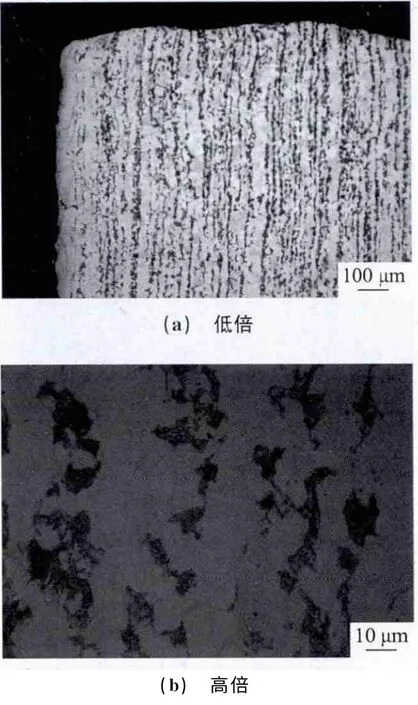

沿著裂紋源1剖開轉向傳動軸,制備成金相試樣,用4%(體積分數)硝酸酒精溶液腐蝕后,采用Axiovert 200MAT 型光學顯微鏡觀察顯微組織。由圖7可見,其顯微組織為條帶狀分布的鐵素體和珠光體,且表面有輕微脫碳。

表1 轉向傳動軸的化學成分(質量分數)Tab.1 Chemical composition of the steering driveshaft(mass) %

圖7 轉向傳動軸的顯微組織Fig.7 Microstructure of the steering driveshaft at low(a)and high(b)magnifications

對其非金屬夾雜物進行分析,并按照GB/T 10561-2005評級。由圖8可見,非金屬夾雜物主要以彌散分布的小圓球形氧化物夾雜(D 類,1.0級)、氧化鋁類夾雜(B 類,0.5 級)和硅酸鹽類夾雜(C類,0.5級)的形式存在。

2 斷裂原因分析

分析結果表明該轉向傳動軸屬于扭轉疲勞斷裂,斷口屬于混合型。疲勞裂紋起源于轉向傳動軸表面粗糙的螺紋狀加工刀痕,工作時受力后快速向兩側擴展,導致最終斷裂。

從顯微組織來看,試樣中的非金屬夾雜物含量基本上正常,而試樣表面有輕微脫碳,這會對疲勞壽命有一定的影響,但不是主要原因。

光滑試樣的扭轉疲勞壽命高于缺口試樣的[1]。該轉向傳動軸表面存在明顯的車加工痕跡,該痕跡與螺紋類似,也存在類似于螺牙狀的形貌。在該試樣表面類似于螺牙的頂部,存在呈周向分布的裂紋,裂紋源都在外表面類似于螺牙的頂端萌生。由此可見,表面較為粗糙的加工痕跡是造成斷裂的主要原因。

3 結論與建議

圖8 轉向傳動軸的非金屬夾雜物形貌Fig.8 Morphology of nonmetallic inclusions in the steering driveshaft:(a)type B inclusions;(b)type C inclusions and(c)type D inclusions

轉向傳動軸表面粗糙的加工痕跡是其扭轉疲勞壽命低的主要原因;建議在轉向傳動軸的機加工過程中,降低其表面粗糙度,最好對表面采用精車或磨削加工。

[1]金磊,夏慧琴.扭轉疲勞試驗的探索性研究[J].材料工程,1997(6):34-36.

[2]傅祥炯.結構疲勞與斷裂[M].西安:西北工業大學出版社,1995.

[3]JOHN A,ROBERT D,KURT W,et al.Metals Handbook[M].Ohio:ASM,1974.

[4]袁海兵.汽車轉向傳動軸扭轉疲勞壽命試驗臺設計[J].計算機測量與控制,2012,20(1):155-157.