京杭運河范水大橋孔道摩阻測試

張 聞,趙 青

(安徽建筑大學土木工程學院,安徽合肥 230001)

0 引言

范水運河大橋主橋梁采用(75m+120m+70m)三跨變截面全預應力混凝土連續箱梁。上部結構箱梁橫截面采用單箱單室:主橋橋寬15m(主橋橫斷面具體布置為:0.5m 護欄+3.0m 慢車道+4.0m 快車道+4.0m 快車道+3.0m 慢車道+0.5m 護欄),底面板寬8m,懸臂長度為3.5m,箱梁高度按二次拋物線,梁高從跨中3.2m 變化至距主墩中心2m 處7m。

預應力管道摩阻損失是后張預應力混凝土梁的主要預應力損失,對它的準確估計將關系到有效預應力是否能滿足梁的使用要求,影響著梁體的預拱變形,在某些情況下將影響著橋梁的整體外觀等,過高的估計會使得預應力張拉過度,導致梁端混凝土局部破壞或梁體預拉區開裂,且梁體延性會降低;過低的估計則不能夠施加足夠的預應力,進而影響橋梁的承載能力、變形和抗裂度等。

本文通過對范水運河大橋主橋預應力管道摩阻錨圈口損失、錨固回縮損失測試分析,為橋梁施工監控提供了可靠的數據,確保了施工質量。

1 孔道摩阻系數測試

預應力鋼束張拉時鋼束與管道壁接觸面間產生摩擦力引起預應力損失,稱為摩阻損失。主要有2 種形式:一是由于曲線處鋼束張拉時對管道壁施以正壓力而引起的摩擦,其值隨鋼束彎曲角度總和而增加,阻力較大;二是由于管道對其設計位置的偏差致使接觸面增多,從而引起摩擦阻力,其值一般相對較小。

1.1 試驗原理

孔道摩阻測試的最終目的是得到孔道偏差系數k摩阻系數μ。孔道摩阻包含2 部分:一為孔道彎道影響,張拉力筋時力筋接觸管道內壁,在張拉時對內壁施加徑向壓力。從而產生徑向壓力,并產生摩擦力;二是管道走動影響,由于管道施工誤差使得孔道內壁呈波浪形,力筋在張拉時會接觸波汶管內壁,從而引起摩擦損失。

在結構設計原理中,摩擦損失應力表達式為:

式(1)中:

σs4—預應力鋼筋錨下的張拉控制應力;

θ—從張拉端至計算截面的孔道彎角之和,以弧度計;

x—從張拉端至計算截面的孔道長度,以米計;

μ—預應力束與孔道壁的摩阻系數;

k—孔道對設計位置的偏差系數。

假定張拉端張拉力為P1、非張拉端為P2,則式(1)可變換成:

對式(3)兩邊求導,得到:

設管長度道為l,利用最小二乘法原理,試驗誤差最小時的μ 和k 應使下式取得最小值:

由方程組可得μ 和k 值。

1.2 試驗內容和方法

本次試驗擬選取的預應力筋編號為W3,D3。主要通過測定孔道張拉束主動端與被動端實測壓力值,根據規范規定的公式計算偏差系數k 和摩擦系數μ。

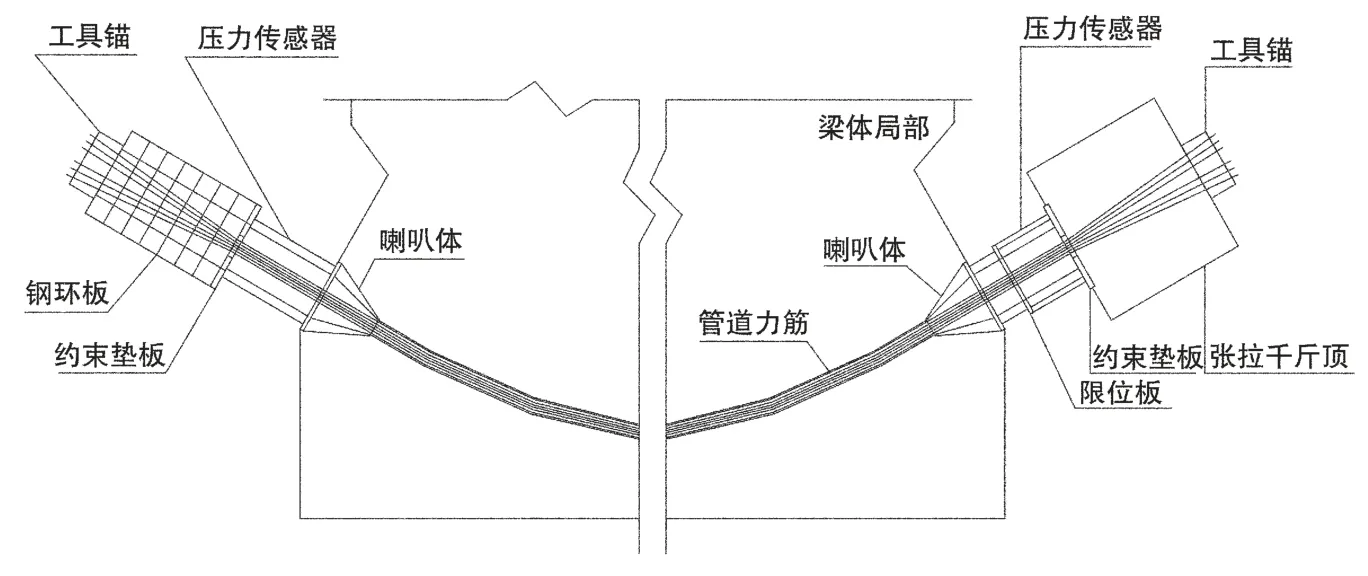

試驗預應力束兩端均安裝壓力傳感器和張拉千斤頂。在試驗開始時,預應力束兩端同時張拉至設計張拉控制荷載的5%,然后將一端封閉作為被動端,以另一端作為主動端,分級加載至設計張拉控制荷載。每級荷載到位后,均讀取兩端傳感器讀數。主被動端互換后再測試一次。然后根據兩端傳感器讀數,計算出孔道摩阻損失。孔道摩阻試驗的方法如圖1 所示。孔道孔道摩阻系數計算如表1 所示。

圖1 孔道摩阻試驗示意圖

表1 孔道摩阻系數計算表

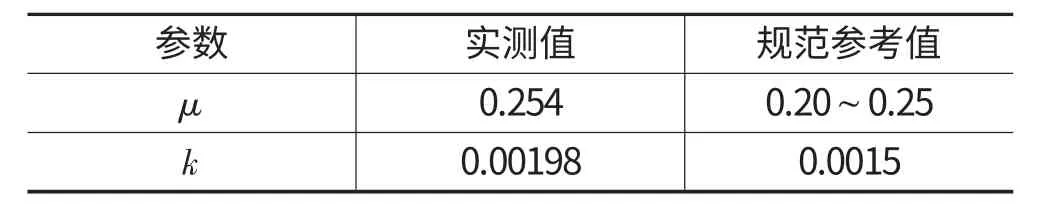

表2 孔道摩阻系數的實測值

將表1 數據代入式(6)中,計算出μ 及k 值。并同規范值比較,如表2 所示。

根據表2 數據,結合《公路橋涵鋼筋混凝土和預應力混凝土結構設計規范》(JTGD62-2004)相關的規定,可以發現試驗實測孔道摩阻系數μ 及偏差系數k 值與規范推薦值基本吻合,實測值比理論值略大。

造成實測值大于規范推薦值的原因主要有以下幾點:

(1)由于波紋管的孔道成型不夠良好,孔道定位不夠準確或者受到外界因素的影響發生偏移而造成孔道不順直,特別是在節段連接處孔道易產生一定的轉角。

(2)試驗中千斤頂、油泵等張拉機具系統存在內摩阻的影響。

(3)由于在加壓時壓力表有振動,節流閥密實性的影響,操作人員存在控制誤差,從而使得實際讀數與理論計算值有誤差。

2 錨圈口損失測試

由于張拉過程中預應力鋼筋與錨圈口接觸并發生相對滑動,必然產生摩擦阻力,而這些摩擦阻力包括在張拉控制力中,因此有必要進行現場試驗,確定錨圈口損失數值。

2.1 試驗原理

在試驗束的張拉端安裝2 個傳感器,一個在錨板內,一個在錨板外,設錨板外壓力傳感器讀數為N1時,錨板內壓力傳感器的相應讀數為N2,則錨口摩阻力損失為:

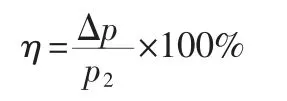

以張拉力的百分率表示的錨口和錨墊板摩阻損失為:

和般測試2 組,取2 次的Δp 和η 平均值,再予以平均,即為測定值。

2.2 試驗內容和方法

本次錨圈口摩阻損失試驗擬選取的預應力筋編號為W3,D3。通過測定錨圈口內外2 個傳感器之間顯示的荷載值之差即為錨圈口摩阻損失,測試方法如圖2 所示。試驗張拉2 次,測試結果如表2 所示。

2.3 試驗結果分析

錨圈口損失現場測試結果如表3 所示。

從表3 數據分析可見,錨板孔數越多,損失率偏小;錨板孔數越少,損失率偏大。實測數據與理論推算趨勢相同,現場測得損失率均小于5%,符合規范要求。

圖2 錨圈口摩阻損失測試傳感器布置圖

表3 錨圈口損失測試結果

3 錨固回縮損失測試

預應力筋張拉錨固時,無論采用何種錨具,都會產生預應力鋼筋的回縮,引起預應力損失。錨固回縮損失只與管道物理性質、張拉端與錨固端的距離有關。本次試驗選取W3,D3號預應力鋼束進行錨固回縮損失試驗。

3.1 試驗原理

關于錨固回縮試驗計算分析如下:

首先計算反摩阻影響長度lf,即

Δl 由規范查得取值6mm,Ep為預應力筋的彈模,σd為單位長度上的摩阻損失。

則考慮反摩阻后預應力筋損失為:

試驗時,在預應力鋼束兩端的工作錨具與錨墊板之間安裝一個壓力傳感器,張拉至設計噸位后,分別測量兩端傳感器錨固前和錨固后的數值,換算成對應的荷載,兩端傳感器各自錨固前、后測得的荷載差值即為兩端的錨固回縮損失值。

3.2 試驗內容和方法

錨固回縮損失試驗具體測試步驟如下:

表4 錨固回縮損失測試數據

(1)設錨固前壓力傳感器讀數為P1時,錨固后壓力傳感器的相應讀數為P2,則錨固回縮損失為:

以張拉力的百分率表示錨固回縮損失為:

(2)2 次的Δp 和η 平均值,再予以平均,即為測定值。

3.3 試驗結果分析

錨固回縮損失測試數據如表4 所示。

4 結論與建議

4.1 結論

孔道摩阻損失是后張預應力混凝土梁預應力損失的重要組成部分,對其進行現準確測試是十分必要的,并應根據實測結果進行施工控制。通過主、被動端千斤頂法測試孔道摩阻系數,應用線性回歸原理分析數據的方法合理可靠、簡單易行。

綜合試驗結果及數據分析可以得出以下結論:

(1)現場實測摩阻系數為μ=0.254,k=0.00198,與規范推薦值(μ=0.20~0.25,k=0.0019)吻合較好;

(2)錨口損失率2.85%~3.32% 之間,符合規范標準(5%以內);

(3)錨固回縮損失在13.05%~13.10%之間,與理論計算值(13.1%)吻合較好。

4.2 建議

通過數據分析可以看出,孔道摩阻試驗成功的真實反映了孔道摩擦損失、錨固回縮損失,現提出幾點建議:

(1)孔道摩阻試驗結果可以直接應用于后期施工控制的理論計算中,并以此指導現場施工;

(2)嚴格控制孔道定位及成孔工藝,后期隨著節段的增長,孔道定位的不準確會引起摩阻系數的增加;

(3)錨圈口損失與錨固回縮損失都在范圍內,現場可保持原張拉工藝進行后期節段的施工。

[1]王海良,董鵬.橋梁工程施工技術[M].北京:人民交通出版社,2013.

[2]劉耀東,劉璐,白應華.桂丹公路特大橋預應力孔道摩阻系數試驗研究[J].混凝土,2010(11).

[3]李昌鋒.塑料波紋管預應力摩阻損失測試與分析[J].甘肅科學學報,2009(2).