基于五自由度操作臂的高壓線作業的策略與實現

張 峰,郭 銳,吳品弘,蘇滿佳,劉興君

(1.國網山東省電力公司電力科學研究院,濟南 250101;2.山東魯能智能技術有限公司,濟南 250101;3.廣東工業大學機電工程學院,廣東 510000)

0 引言

隨著科學技術的發展以及人們生活水平的不斷提高,人們對用電量的需求也越來越高,隨之而來的是對高壓線的要求更加苛刻,高壓線的鋪設逐漸普及,總長度不斷增加,高壓線上檢測和維護工作日益增加。這些工作繁瑣、工作量大、單一、危險,使得人們迫切需要機器人作為人的替代來完成這些工作。而就高壓線機器人本身來說,需要具有完成沿高壓線移動和在高壓線上完成巡檢以及維護這兩個功能,與這兩項功能相對應的也就是一個巡檢平臺和安裝在平臺上的操作臂。

在過去的一段時間里,人們對高壓線巡檢以及日常維護作業做了廣泛的研究,同時也設計出了一些具有代表意義的機器人來代替人類完成復雜危險的高壓線作業。根據運動方式的不同,有些機器人纏繞在線纜上[1~4],而有些則通過幾個臂懸掛在線纜上[5,6]。它們基本上都能夠通過輪子在線纜上完成連續的直線運動,當然有小部分機器人能夠檢測出線纜上的障礙物和分離的線纜并通過臂完成跨越。不管機器人采用何種運動方式,越障都是其必不可少的一個功能,不少學者也對高壓線越障功能做了研究[4,7]。然而,高壓線機器人最主要的工作還應當是對操作臂的設計和研究。

高壓線機器人除了實現巡檢作業之外,更多的是完成線纜的日常維護作業。通常這些維護作業包含了除冰作業[8,9]、清除導線懸掛異物、修補導線、拆卸防震錘、拆卸彈簧銷等。雖然上述五項作業是高壓線日常維護時經常出現的,但目前除了除冰作業外還沒有利用高壓線機器人來實現任務的研究。

這幾項任務的完成需要較為復雜的運動,則必須通過除了操作臂以外的特殊工具來實現,因此我們需要一個簡易的巡線平臺。為了簡化操作系統、減小操作臂重量以及提高作業任務的完成效率,我們則需要一個較少自由度的操作臂。所以我們設計了一款懸掛式的高壓線移動平臺以及一個五自由度模塊化操作臂[10]并通過主從控制來完成作業任務。本文首先對操作臂平臺進行介紹,得到操作臂的可達工作空間,然后根據可達工作空間對上述四項作業完成策略進行分析,最后利用一系列實驗驗證作業策略的可行性。

1 操作臂以及高壓線維護作業

1.1 操作臂平臺

本文所涉及到的操作臂平臺是一款基于模塊化設計的五自由度操作臂平臺,整個平臺包含三種模塊:I模塊(回轉模塊)、T模塊(擺轉模塊)以及G模塊(末端執行器模塊),根據直徑尺寸大小的不同,I模塊和T模塊可分為I100、T85、I100、T85幾種不同的類型,而操作臂平臺則是由以上幾種模塊串聯構成,操作臂構型為:

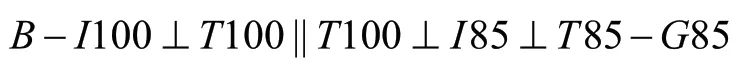

其中B表示基座,G85表示末端執行器,⊥和∥分別表示各相鄰模塊旋轉軸之間的空間垂直和平行關系。其機器人構型如圖1所示,I模塊以及T模塊所組成的模塊化機器人平臺整體設計以及控制方式參見文獻[11],此處不做過多描述。

圖1 操作臂構型示意圖

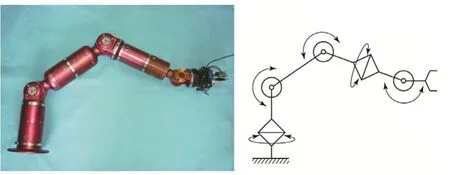

操作臂末端的G模塊是根據作業任務設計的,它的結構決定了四項任務的完成方式,本文所設計的末端執行器集四項作業于一身,具有一定的專用性,沿著G模塊軸向上安裝有一臺攝像頭以便于觀測G模塊末端運動情況,G模塊的具體結構和功用將在第二節中詳細闡述,具體結構如圖2所示。

圖2 末端執行器(G模塊)

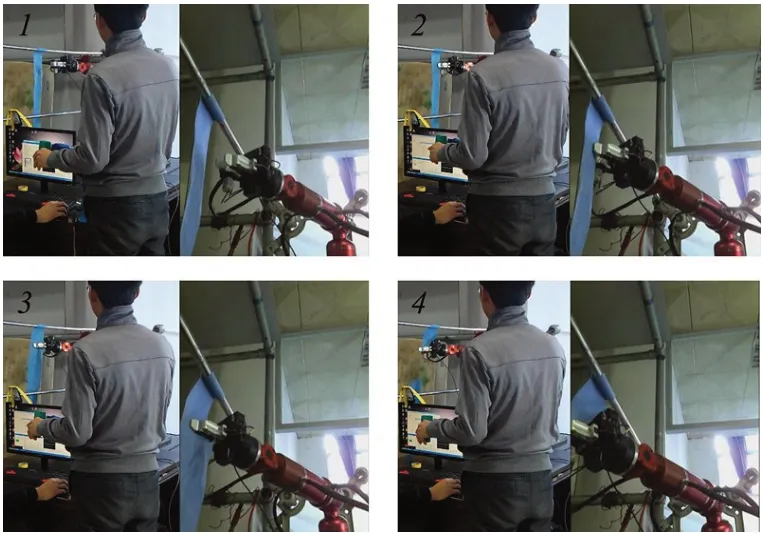

該操作臂利用主從控制進行驅動,主機器人與操作臂同構,也是采用模塊化進行設計[12],構成主機器人的模塊與操作臂模塊一一對應,其構型與操作臂的相同。顯然,利用主從控制有利于實現遙操作,而且操作簡單形象,能夠方便的實現作業,其具體的控制方式參見文獻[13]。

1.2 高壓線的四項維護作業

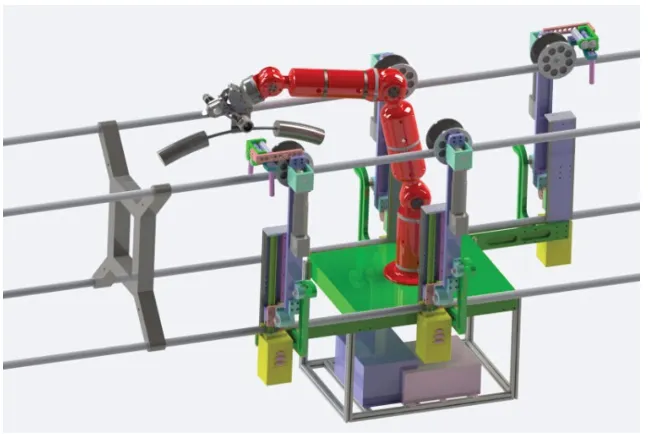

操作臂是在高壓線環境下工作的,高壓線日常維護作業環境如圖3所示。高壓線操作環境由四根高壓線,間隔棒,防震錘,機器人平臺,操作臂等組成,其日常維護作業主要是防止意外情況對高壓線運行狀況的影響,而造成其影響的主要原因則是其長期受到風、雨、雪等引起的動載荷[14],間隔棒和防震錘等則是減小這種危害的主要工具:間隔棒的主要用途是限制子導線之間的相對運動及在正常運行情況下保持分裂導線的幾何形狀,它共有四個端口,每個端口分別連接四分裂導線的一根導線;由于微風振動是導致輸電線疲勞、最終形成斷股的主要原因,嚴重影響電力系統的安全,利用防震錘錘頭的惰性作用可以消耗風傳給導線的振動能量,所以防震錘是固定在導線上用于消除線路自振以及消除風等引起的諧振[15]。機器人平臺則安裝在任意兩根水平的導線上,可沿導線水平方向移動,操作臂固定在機器人平臺上。

圖3 高壓線操作環境幾何模型

作業內容主要包括清除導線懸掛異物、修補導線、拆卸防震錘、拆卸彈簧銷,其中清除導線懸掛異物就是清除可能懸掛在導線上的風箏線以及塑料袋等;利用預絞絲在高壓線斷股導線處進行修補;擰下防震錘上的螺母實現防震錘的拆卸;拆除間隔棒上的彈簧銷來拆卸間隔棒。其中預絞絲和防震錘如圖4所示。

圖4 預絞絲(左)和防震錘(右)

2 作業策略

2.1 工作空間的生成

分析操作臂完成四項作業的策略,首先需要分析的是其完成的可能性,也就是操作臂末端能否達到目標位置,這是最基本的可能性分析。換句話說也就是操作臂可達工作空間大小的確定,操作臂的可達工作空間就是操作臂至少能以一個方位到達的目標點的集合,即要求作業任務的工作點在操作臂的可達工作空間內。由于組成操作臂的幾種模塊具有一定的關節限位,于是操作臂的可達工作空間并不是一個完整的球體,具體的可達工作空間的求法有很多,為了得到比較精確的結果,我們利用解析法來求解,于是我們可以得到操作臂的可達工作空間[16],其剖視圖如圖5所示。

圖5 高壓線操作環境幾何模型

從圖5中可以看出,操作臂可達工作空間的上部是一個半徑為883.5mm的球冠,其底部由于T模塊關節位置限制的原因產生了幾段圓弧且整個工作空間底部產生了些許空洞,由于在此類作業中操作臂末端不會到達空洞處,所以不會對作業造成影響。另一方面,由于操作臂固定在機器人平臺上,而平臺能夠沿著導線方向移動,所以簡單來說,本文所用的操作臂的工作范圍已經完全覆蓋了四根導線所存在的空間,通過一定的策略能夠完成作業,也就是說,四項高壓線作業可行。雖然操作臂的工作空間能夠到達目標位置,但是末端姿態不一定能夠符合要求,具體情況則需要在策略分析中考慮。

2.2 掛物的清除

清除導線懸掛異物的作業目標是清除導線上可能存在的風箏線,塑料袋等雜物,由于操作臂的工作空間很容易就能夠達到作業點且該作業對操作臂末端姿態的要求不高,所以只要選取了較好的切割方式該作業就比較容易完成。

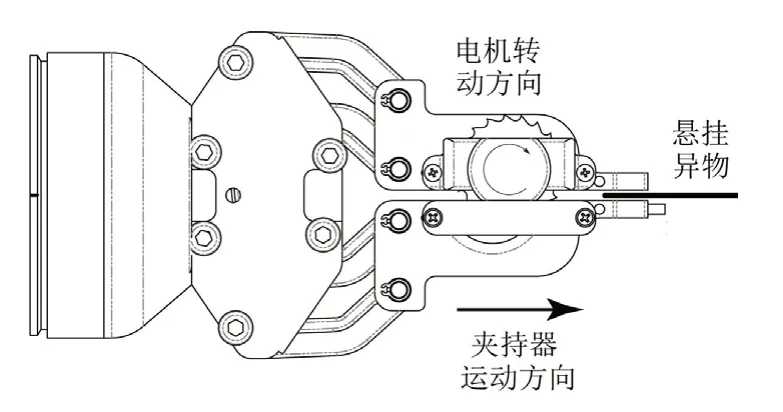

由于需要除去的是類似于風箏線,塑料袋等柔性物體,所以在切割過程中必需把異物拉直,否則它很容易纏繞在電機軸上導致切割失敗。又由于末端夾持器尺寸大小的限制,我們不得不考慮一種類似于剪刀的切割方式,如圖6所示,圓形鋸片通過直流電機驅動,在圓形鋸片平齊的地方有一個開有1.5mm厚的刀槽,當夾持器靠近異物時,夾子緩慢閉合并沿著導線方向移動,就像剪刀剪東西一樣,由于異物在圓形銑刀和刀槽之間受到拉緊力,異物很容易就被切割下來。可以說,由于異物是柔性物體,所以對末端執行器的姿態要求不是很高,它只需在操作臂平面上運動即可。

圖6 切割導線異物示意圖(俯視)

2.3 電線的修補

高壓輸電線一般采用鋼芯鋁絞線,輸電線路在巨大的交變張力作用下導致輸電線產生裂紋、斷股等缺陷,一旦離其他相線、地線或鐵塔等的距離小于安全絕緣距離,會導致閃絡等電力事故的發生。通常的修補方法是纏繞一根新的預絞絲到斷裂的地方。顯然,完成這項作業需要攻克兩個難題,即如何固定預絞絲初始端以及如何較好的完成預絞絲纏繞動作。對于前者,由于操作臂是單手爪的,所以不能依靠手爪一直抓緊,于是我們在預絞絲的一端焊上了一個U型環(如圖7所示),在操作過程中只需要將U型環扣死就可以固定住預絞絲的一端了;對于后者,由于纏繞動作要求操作臂在垂直于導線的方向上運動,且在這個方向上運動的障礙物太多(比如其余三根導線以及導線上的高壓設備),且不同導線位置上的障礙物不同,運動規劃相對比較復雜,因此在我們使用主從控制,它能夠很好的實時監控從機器人(操作臂)的運動軌跡,并及時的做出調整,能夠很好的解決此類問題。

圖7 焊有U型環的預絞絲

2.4 防震錘的調整

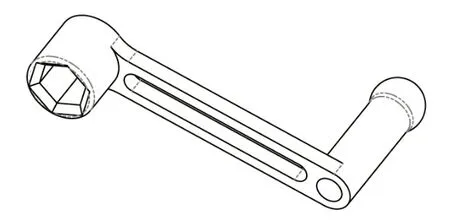

從圖4中可以看出,防震錘是通過一個螺栓固定在導線上,所以拆卸防震錘的作業其實就是擰下用于固定的螺母,由于螺栓的一頭是正方形且與防震錘的被固定面配合,相當于一個扳手限制住了螺栓的運動,所以只需要在一頭扭下螺母即可。和前一個作業一樣,此項作業同樣需要解決兩個問題,即操作臂所能提供力矩的大小和五自由度操作臂末端執行器位姿問題。經過測量,擰下螺母所需提供的瞬時最大扭矩為40N·m,如果單單利用操作臂末端的I關節進行作業,雖然作業過程比較簡單且容易操作,但是I關節無法提供足夠大的力;另外,由于五自由度操作臂只能在操作臂平面上運動,且不像清除導線懸掛物作業一樣,這項作業的對象是剛體,擰螺母的動作只能夠在螺母平面上,所以說操作臂的工作平面與我們預期的作業平面之間存在一個夾角,顯然,單單靠操作臂是無法完成此項作業。為了解決這兩個問題,我們設計了一款扳手(如圖8所示),扳手一端開有六角槽,而在另一端的把手頂部有一個半球,扳手兩端中心長250mm,扳手上的半球可以與夾子上的圓柱槽配合形成一個類似于球鉸的機構,也就是說扳手能夠利用“球鉸”關節在夾持器上端運動,且能夠彌補作業平面與預期平面之間的夾角,使得操作臂能夠在預期的平面上運動。于是,特制扳手不僅解決了操作臂提供力不足的問題,還解決了五自由度機器人末端執行器姿態問題。

圖8 特制扳手三維圖

2.5 開口銷的拔除

彈簧銷的作用是將間隔棒固定安裝在導線上的,可以說拆卸彈簧銷的目的就是為了拆卸間隔棒,由于彈簧銷位于操作臂的工作空間內且拆卸過程運動方式簡單,所以我們只需在末端執行器的頂部和端部開若干個圓柱銷孔,當彈簧銷圓環端頭的法向與夾子開合方向垂直時,利用夾子頂端的作業銷插入圓柱銷圓環端,將之挑出即可(如圖9所示)。

3 實驗與分析

3.1 實驗環境的搭建

實驗的目的在于利用設計好的末端執行器檢驗能否根據上述內容所描述解決策略完成四項高壓線作業,實驗過程中通過主從控制來操控操作臂。在實驗中利用與現實高壓線同樣粗細的不銹鋼管代替導線,并將其固定在桁架上,由于導線兩側對稱,我們只考慮其中一邊,操作臂安放在與機器人平臺等高的桌面上。

圖9 拆卸彈簧銷示意圖

3.2 高壓線作業實驗

3.2.1 清除導線懸掛異物作業實驗與分析

實驗利用布來代替懸掛在導線上的異物,該作業完成需要經歷以下三個步驟:1)將末端執行器移至異物附近,并將其調整至預期姿態;2)給驅動電機通電,使圓形銑刀高速旋轉,并將末端執行器緩慢移近異物;3)末端執行器保持姿態沿直線方向移動切割異物。在整個切割過程中,夾持器張開一定距離,以圓形銑刀進入刀槽1/4為準。作業具體的操作過程如圖10所示。

圖10 清除導線懸掛異物實驗操作過程

這項作業的完成是利用了異物在刀槽中受到圓形銑刀的拉扯以及切割來實現的,在整個過程中,只需保證末端執行器姿態保持水平即可,對精度速度等沒有太大的要求,可以說是比較容易完成的一個項目。

3.2.2 修補導線作業實驗與分析

修補導線作業主要是通過一個焊有U形環的預絞絲完成的,其需要經歷以下三個步驟:1)用夾持器夾住U形環,使U形環的開口方向與末端執行器開合方向垂直;2)U形環開口向上套進導線,夾緊夾持器,使預絞絲一端固定在導線上;3)用夾持器夾住預絞絲另一頭,在垂直于導線平面上做類似圓弧運動,使預絞絲逐步纏繞在導線上。在第1步中,U形環在夾持器上不掉下即可,盡量減小U形環的形變。作業具體的操作步驟如圖11所示。

圖11 修補導線實驗操作過程

這項作業的難點在與在預絞絲一端固定后如何纏繞將其纏繞在導線上。

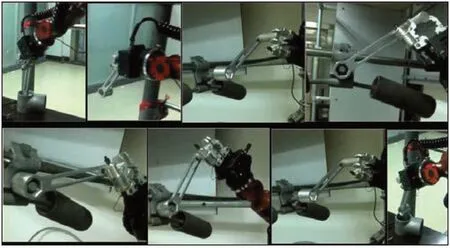

3.2.3 拆卸防震錘作業實驗與分析

根據上一節所提到的,拆卸防震錘時需要用到特制扳手,利用特制扳手我們只需要在預期工作平面(即螺母所在平面)上運動若干個圓周即可,作業需要經歷以下三個步驟:1)夾持器夾住扳手,將其六角孔對準螺母并套上;2)夾緊夾持器,使其圓柱孔與扳手末端半球形成球鉸機構;3)控制操作臂運動,使扳手在預期工作平面上做圓周運動,逐步將螺母擰下。作業具體操作步驟如圖12所示。

這項作業的難點主要在將扳手套在螺母上,由于利用的是主從控制,且主機器人這邊的位置變化會按照一定比例在從機器人即操作臂上重現,所以在精確定位上會比較耗時,使得整個工作效率降低,這是該系統存在的一個誤差問題,在每個實驗過程中都有相應的體現[17]。

3.2.4 拆卸彈簧銷作業實驗與分析

拆卸彈簧銷這項作業可以說是幾項作業中運動方式、完成策略最簡單的,只需將置于夾持器末端的圓柱銷伸入彈簧銷孔內挑出即可。作業具體操作步驟如圖13所示。

圖12 拆卸防震錘實驗操作過程[13]

圖13 拆卸彈簧銷實驗操作過程[13]

和上一項作業一樣,這項作業的難度在于對彈簧銷孔的精確定位,這是我們這個系統存在的普遍問題。

4 結束語

本文提到的高壓線四項作業(清除導線懸掛異物、修補導線、拆卸防震錘以及拆卸彈簧銷)是高壓線日常維護中經常出現的,對高壓線的日常維護工作十分重要。本文提出的一款基于操作臂的多功能夾持器,夾持器實現了功能的集成,能夠很好的完成這四項作業,而不是單一的完成其中某項。操作臂通過主從控制,實現遙操作,并且具有一定的實時性,進行作業時比較直觀。

本文首先對作業完成的可能性進行了分析,然后重點提出了實現四項作業的解決策略,構建了完成作業的理論體系,最后通過實驗進行驗證,實驗結果表明,操作臂能夠較好的完成作業,達到作業所需的要求。但在實驗中出現了主從控制精度與速度不能同時保證的矛盾,以及五自由度操作臂末端執行器位姿很難達到理想狀態實現理想軌跡的問題。下一步工作將以此為基礎,優化控制系統結構,并通過機器人運動學解決末端執行器位姿問題。

[1]H.Nakamura,T.Shimada,and H.Kobayashi.An inspection robot for feeder cables -basic structure and control[J].In Proc.of the International Conference on Industrial Electronics,Control and Instrumentation,1992:849-852.

[2]H.Kobayashi,H.Nakamura,and T.Shimada.An inspection robot for feeder cables -snake like motion control.In Proc[J].of the International Conference on Industrial Electronics,Control and Instrumentation,1991:882-992.

[3]S.Peungsungwal,B.Pungsiri,K.Chamnongthai K,and et al.Autonomous robot for a power transmission line inspection[J].In Proc.of 2001 IEEE International Symposium on Circuits and Systems,2001:121-124.

[4]J.Sawada,K.Kusumoto,and T.Munakata.A mobile robot for inspection of power transmission lines[J].IEEE Transactions on Power Delivery,1991,6(1):309-315.

[5]王魯單,王洪光,房立金,等.一種輸電線路巡檢機器人,控制系統的設計與實現[J].機器人,2007,29(1):7-11.

[6]Fengyu Zhou,Aiguo Wu,and Yibin Li.Development of a mobile for inspection of high voltage overhead power transmission lines[J].Automation of Electric Power Systems (in Chinese),2004,28(23):89-91.

[7]L.Wang and F.Liu et al.Development of a novel power transmission line inspection robot[J].In Proc.of 2010 International Conference on Applied Robotics for the Power Industry,2010.

[8]S.Montambault,J.Cote,and M.St.Louis.Preliminary results on the development of a tele-operated compact trolley for live-line working.In Proc.of 2000 IEEE International Conference on Transmission and Distribution Construction,Operation and Live-line Maintenance,2000,21-27.

[9]S.Montambault and N.Pouliot.The hq linerover: Contributing to innovation in transmission line maintenance.In Proc.of 2003 IEEE International Conference on Transmission and Distribution Construction,Operation and Live-line Maintenance,2003:33-40.

[10]Y.Guan,L.Jiang,X.Zhang,H.Zhang,and X.Zhou.Development of novel robots with modular methodology.In Proc.of IEEE/RSJ Int.Conf.on Intelligent Robots and Systems,2009:2385-2390.

[11]周雪峰,江勵,朱海飛,等.一個模塊化機器人平臺的設計[J].華南理工大學學報(自然科學版),2011,39(4):50-55.

[12]鄭志芳.模塊化主機器人的研制[D].廣州:華南理工大學機械與汽車工程學院,2013:12-25.

[13]Z.Zheng,Y.Guan,M.Su,et al.Development of Isomor-phic Master-Slave Robots with Modular Method[A].P-roceeding of the IEEE International Conference on In-formation and Automation.Yinchuan,China[C].2013:1290-1295.

[14]王煦.鋼芯鋁絞(ACSR)架空導線微動疲勞及其運動狀態評估[D].安徽:合肥工業大學,2012.

[15]金立軍,閆書佳,劉源.基于類Haar特征與級聯AdaBoost算法的防震錘識別[J].系統仿真學報,2012,24(9):1-4.

[16]范守文,徐禮鉅.機器人工作空間分析的解析法[A].第十四屆全國機構學學術研討會暨第二屆海峽兩岸機構學術交流會[C].2004:194-199.

[17]M.Su,Y.Guan,J.Hu.et al.Development and Analysis of A Bilateral Control System for Modular Master-Save Robots with P-P Tracking Capability[A].Proceedings of 2013 IEEE International Conference on Mechatronics and Automation.Takamatsu,Japan[C].2013:336-341.