成型活性炭膠粘劑的選擇與開發(fā)

王建程

(寧夏計量測試院,寧夏銀川 750021)

活性炭是一種重要的多孔功能材料,由于其豐富的孔結(jié)構(gòu)和發(fā)達(dá)的比表面積,而被廣泛應(yīng)用于液相和氣相的吸附、脫色、精制、分離、催化領(lǐng)域,在食品、醫(yī)藥、化工、環(huán)保等方面有重要意義[1]。目前活性炭產(chǎn)品主要是粉末活性炭,粉末活性炭堆密度低、不易儲放、運輸和回收,容易造成粉塵污染。而與粉末活性炭相比,成型活性炭[2]具有較大的尺寸和一定形狀,有較高的堆密度與強度,且無粉塵污染。雖然其較高的密度與較大的尺寸,及粘接成型工藝,會導(dǎo)致其比表面積有一定損失,即單位質(zhì)量表面積低于粉末活性炭,但由于密度大幅度提高,單位體積表面積要遠(yuǎn)遠(yuǎn)高于粉末活性炭。在儲藏運輸過程中,密度大、單位體積表面積高的成型活性炭更具優(yōu)勢。成型活性炭的強度和可加工性,也有利于滿足不同行業(yè)的多種用途。制備成型活性炭包括3個步驟:制備成型體、炭化以及活化。但是對于使用膠粘劑成型的制備方法,膠粘劑是最重要的影響因素。目前用于成型活性炭的膠粘劑主要可以分為有機膠粘劑和無機膠粘劑兩種。有機類膠粘劑如腐殖酸及其鈉鹽、黏結(jié)性木質(zhì)素、煤焦油、聚乙烯醇及其衍生物、酚醛樹脂及高分子類水溶液或醇溶液等;無機類膠粘劑如:斑脫土、海泡石、石膏及水玻璃等。每種膠粘劑都有各自的優(yōu)缺點,而用得最多的還是各種有機膠粘劑。如以酚醛樹脂[3]為膠粘劑進(jìn)行活性炭的成型。本文采用以下方案制備兩種不同的膠粘劑作為粉末活性炭成型的膠粘劑:(1)甲醛交聯(lián)后的腐殖酸鈉;(2)乳化瀝青。以上方案應(yīng)用于活性炭的成型在國內(nèi)外均尚未見報道。

1 實驗部分

1.1 主要藥品

粉末活性炭:200 目以下90 %,腐殖酸鈉,環(huán)烷酸(分析純,國藥集團),甲醛(分析純,國藥集團,含量(HCHO)為37.0 %~40.0 %),NaOH(分析純,北京五七六零一化工廠),硬脂酸(分析純,國藥集團),煤瀝青:軟化點80 ℃。

1.2 膠粘劑的制備

1.2.1 乳化瀝青的準(zhǔn)備 乳化瀝青,就是將瀝青熱溶,經(jīng)過機械的作用,瀝青以細(xì)小的微滴狀態(tài)分散于含有乳化劑的水溶液中,形成水包油狀的瀝青乳液,這種體系在常溫下呈液狀。

1.2.2 腐殖酸鈉交聯(lián) 稱取腐殖酸鈉[4]固體200 g,配制成濃度約10 %的水溶液。加熱攪拌溶解,靜置冷卻。經(jīng)過離心純化后,按一定比例與甲醛進(jìn)行交聯(lián)實驗,確定濃度、時間等對腐殖酸鈉[5]交聯(lián)粘度的影響。

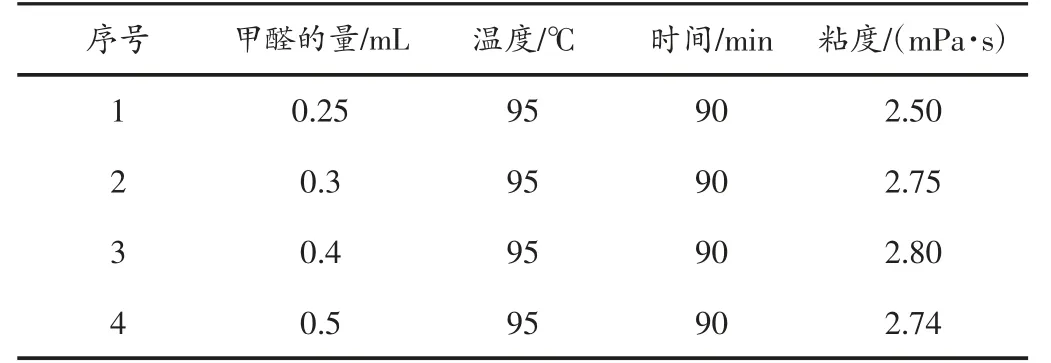

(1)不同濃度甲醛交聯(lián)與粘度的關(guān)系(見表1)。

表1 不同濃度甲醛交聯(lián)與粘度關(guān)系

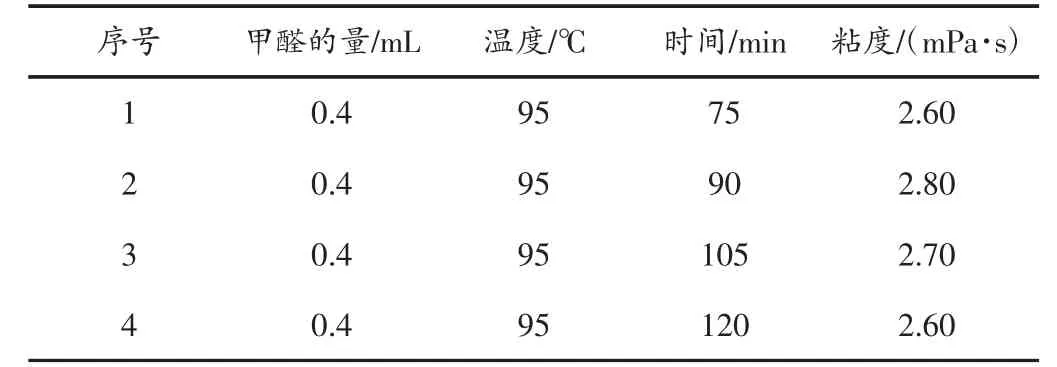

(2)不同時間對交聯(lián)粘度的影響(見表2)。

表2 不同時間對交聯(lián)粘度的影響

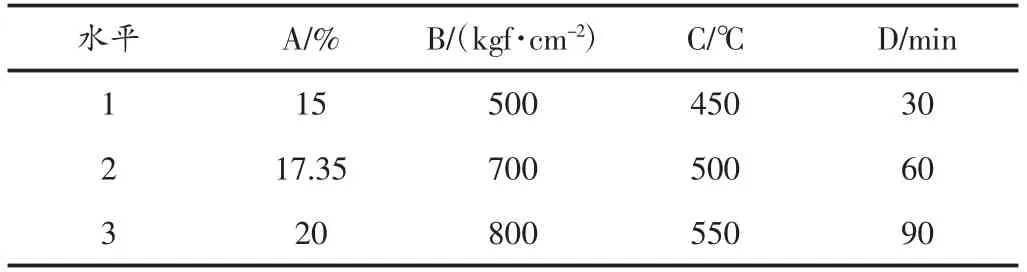

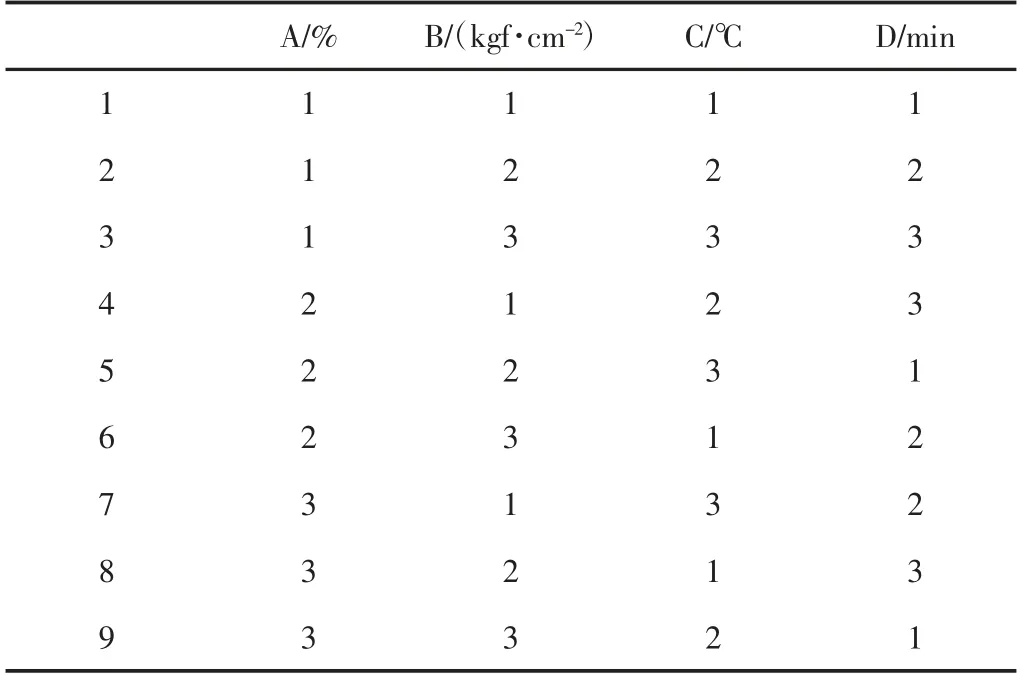

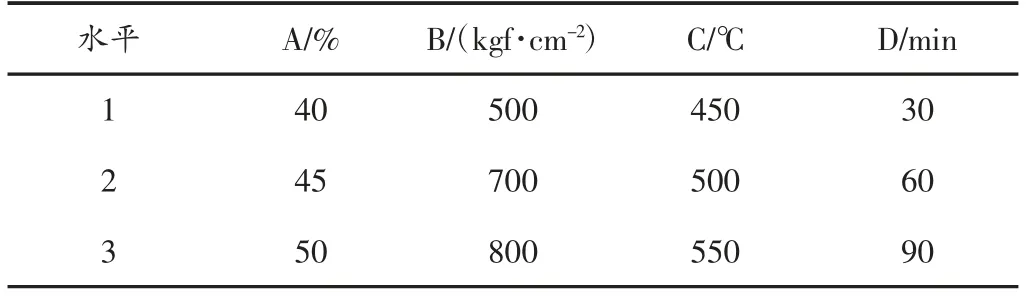

1.3 粉末活性炭成型

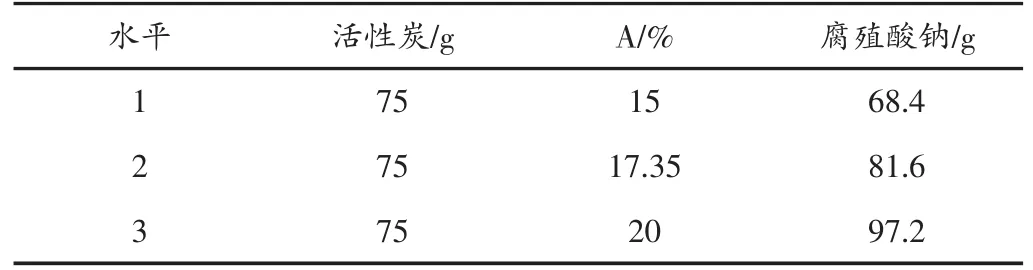

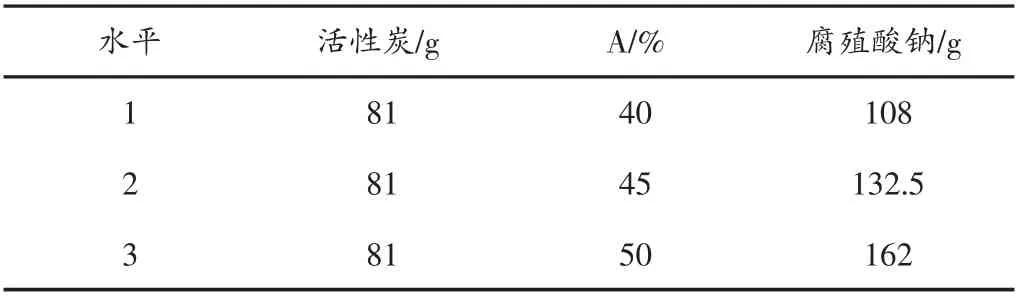

將顆粒狀活性炭通過高速萬能粉碎機,粉碎至粉末,其中200 目以下占90 %。稱取一定量的粉末活性炭,然后分別加入不同比例、不同種類的膠粘劑,混合均勻后在不同的壓力成型;成型后將樣品置于馬弗爐中進(jìn)行后處理。粉末活性炭的成型實驗采用4 因素3水平的L9(34)正交實驗表,4 因素分別為膠粘劑比例(A),成型壓力(B),后處理溫度(C),后處理時間(D)。1.3.1 腐殖酸鈉 將以上方法制得的腐殖酸鈉,經(jīng)過常溫濃縮至乳液狀,即最初溶液體積的25 %,此時粘度最佳。腐殖酸鈉固含量經(jīng)測定為19.3 %。腐殖酸鈉作膠黏劑,粉末活性炭成型實驗具體實驗參數(shù)(見表3)。

表3 腐殖酸鈉實驗參數(shù)

腐殖酸鈉作膠黏劑因素水平(見表4)。

表4 因素水平表

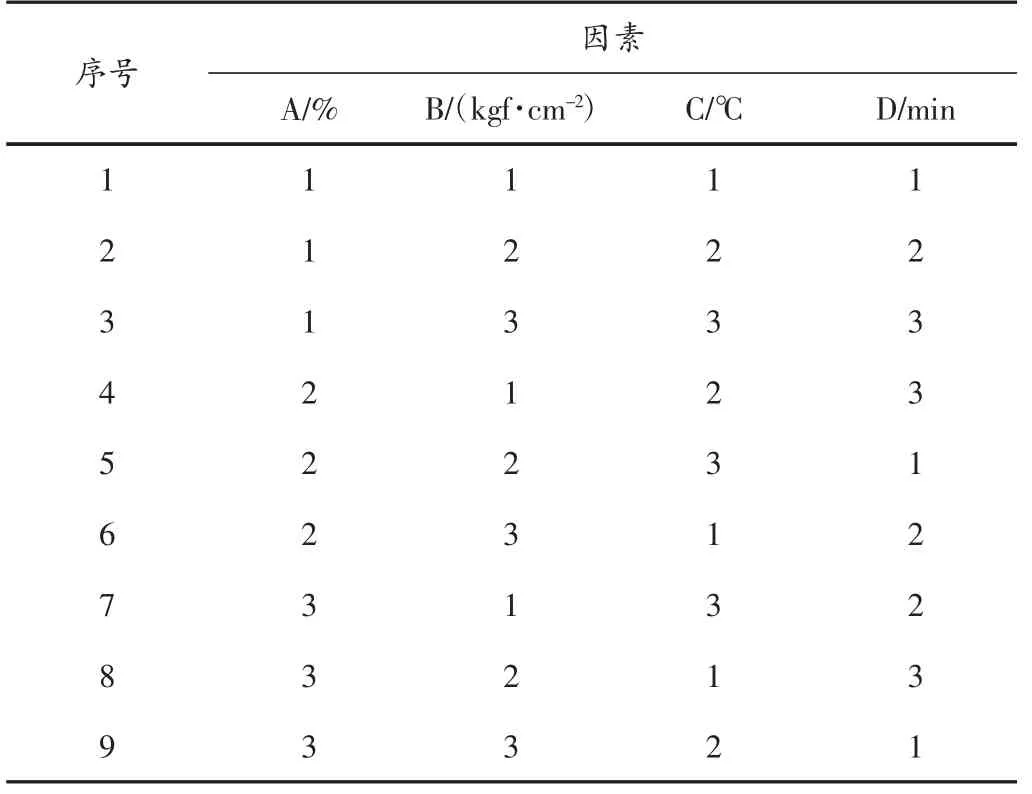

成型壓力、后處理溫度和時間正交試驗分析(見表5)。

表5 正交試驗分析表

1.3.2 乳化瀝青 將以上制得的乳化瀝青,固含量經(jīng)實驗測定為50 %,與定量的活性炭粉末按不同比例進(jìn)行充分?jǐn)嚢瑁瑝喝肽P蛢?nèi)進(jìn)行成型,并施加不同壓力成型,最后進(jìn)行后處理。乳化瀝青作膠黏劑,粉末活性炭成型實驗具體參數(shù)(見表6)。

表6 乳化瀝青試驗參數(shù)

乳化瀝青作膠黏劑因素水平(見表7)。

表7 因素水平表

成型壓力、后處理溫度和時間正交試驗分析(見表8)。

表8 正交試驗分析表

2 實驗結(jié)果與討論

2.1 腐殖酸鈉交聯(lián)

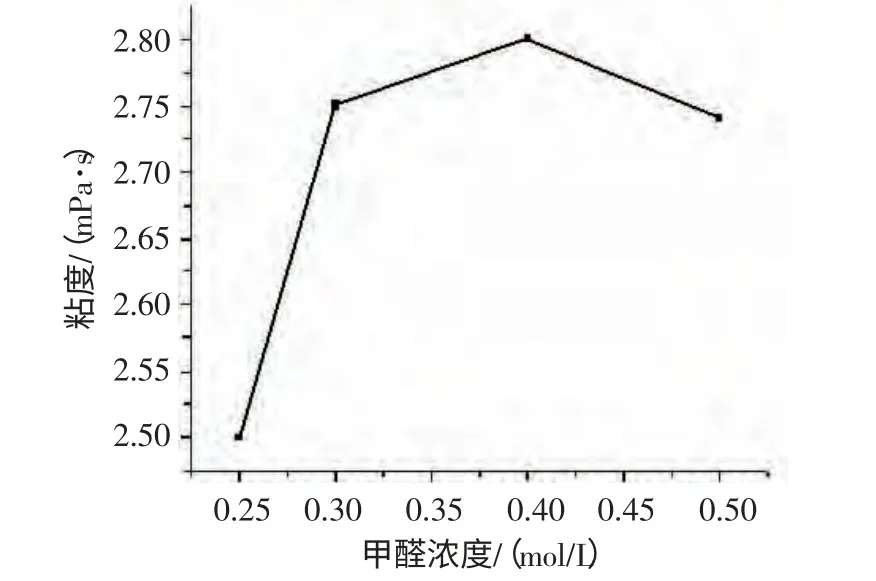

圖1 不同濃度的甲醛交聯(lián)與粘度的關(guān)系

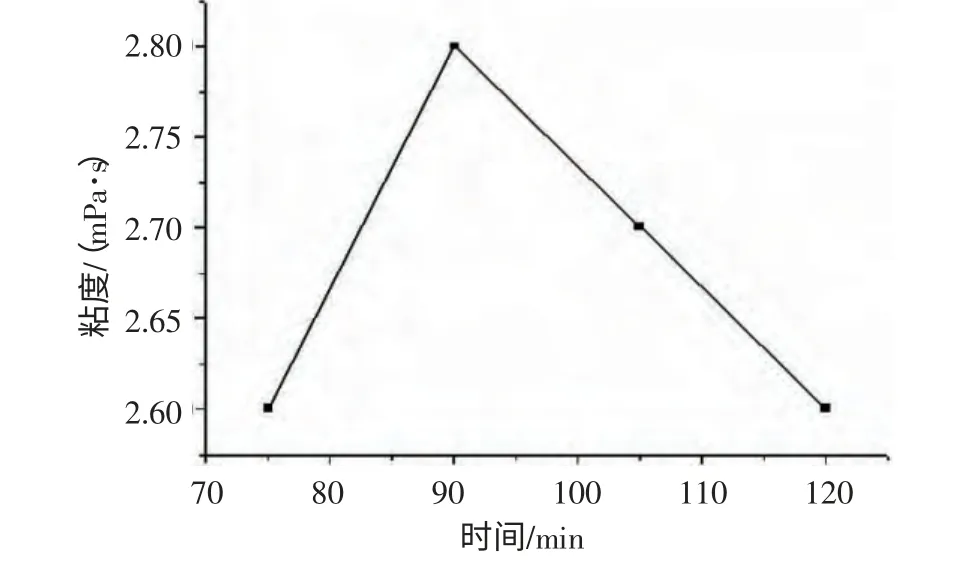

圖2 時間對交聯(lián)粘度的影響

由表1、圖1 可知:甲醛用量為0.4 mL/100mL 腐殖酸鈉時,產(chǎn)物的粘度最好。由表2、圖2 可知:交聯(lián)時間為90 min 以上即可。

綜上可得,腐殖酸鈉甲醛交聯(lián)粘度影響條件即甲醛濃度0.4 mL/100mL 腐殖酸鈉,交聯(lián)時間90 min,交聯(lián)溫度95 ℃。

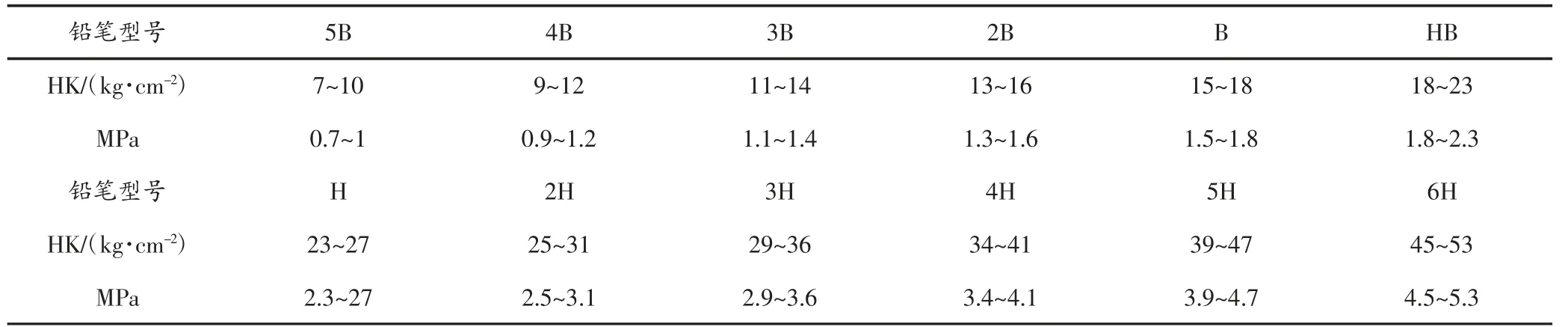

表9 鉛筆型號對應(yīng)硬度轉(zhuǎn)換關(guān)系

2.2 腐殖酸鈉與乳化瀝青的對比

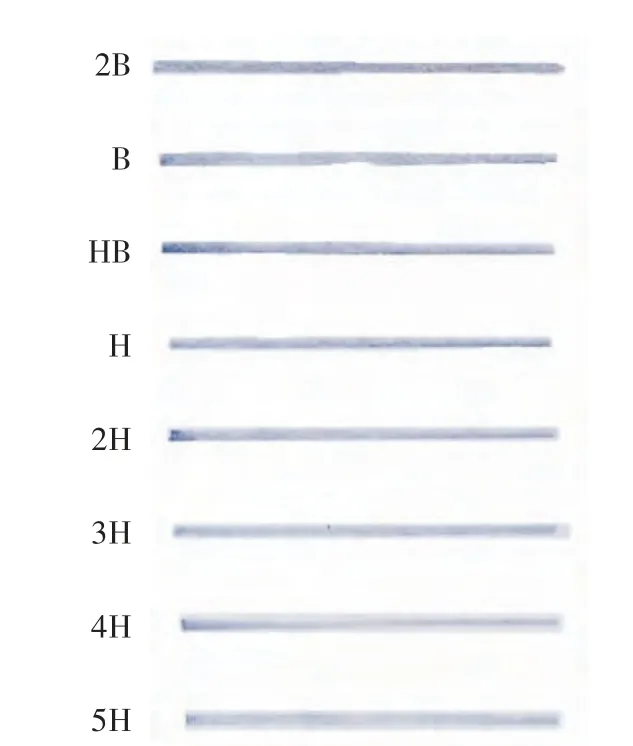

限于當(dāng)前檢測手段及條件的影響,實驗采用鉛筆硬度比較法對于所得產(chǎn)品進(jìn)行性能表征。鉛筆型號對應(yīng)硬度轉(zhuǎn)換關(guān)系(見表9)。各硬度標(biāo)準(zhǔn)鉛筆劃痕(見圖3)。

圖3 各硬度鉛筆劃痕

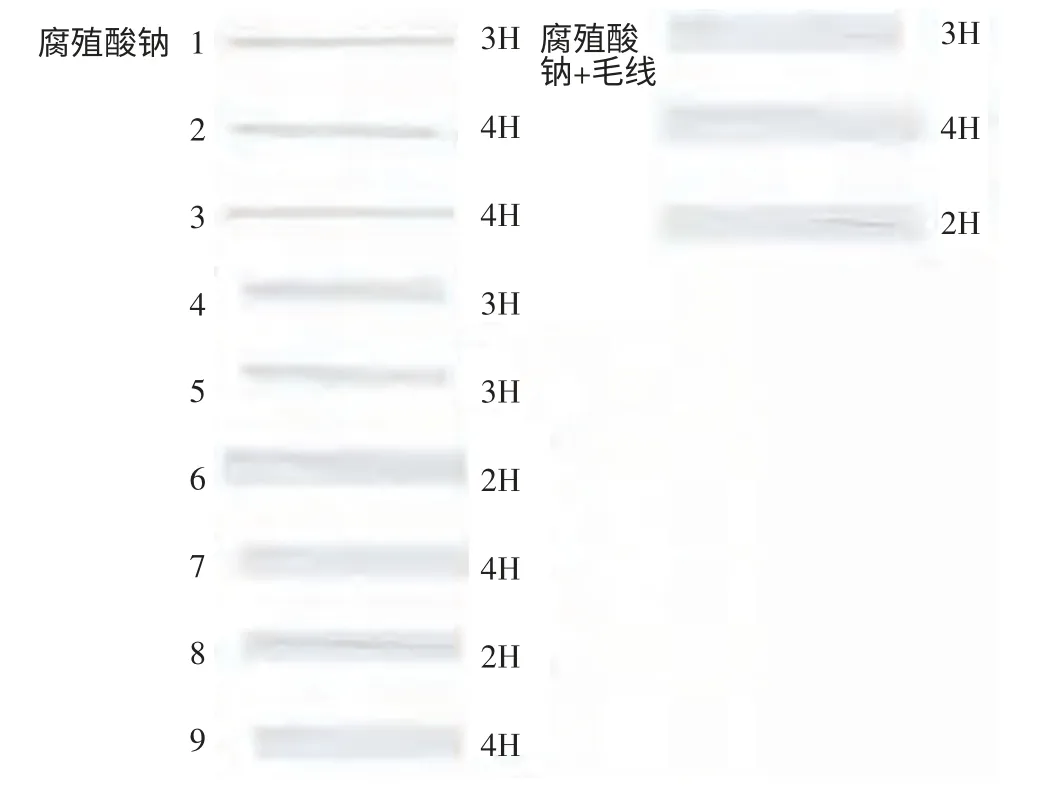

其中腐殖酸鈉作膠黏劑實驗所得產(chǎn)品硬度,實驗分為兩部分。即圖中左邊一組為不加碳纖維,右邊一組加碳纖維(見圖4)。

圖4 腐殖酸鈉產(chǎn)品硬度

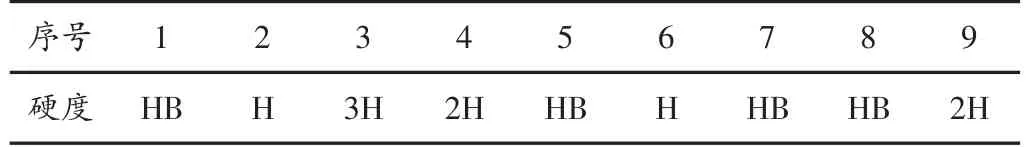

通過圖3 與圖4 相比較,得出腐殖酸鈉樣品劃痕硬度(見表10)。

通過圖3 與圖4 相比較,得出腐殖酸鈉+碳纖維樣品劃痕硬度(見表11)。

表10 腐殖酸鈉樣品劃痕硬度

表11 腐殖酸鈉+碳纖維樣品劃痕強度

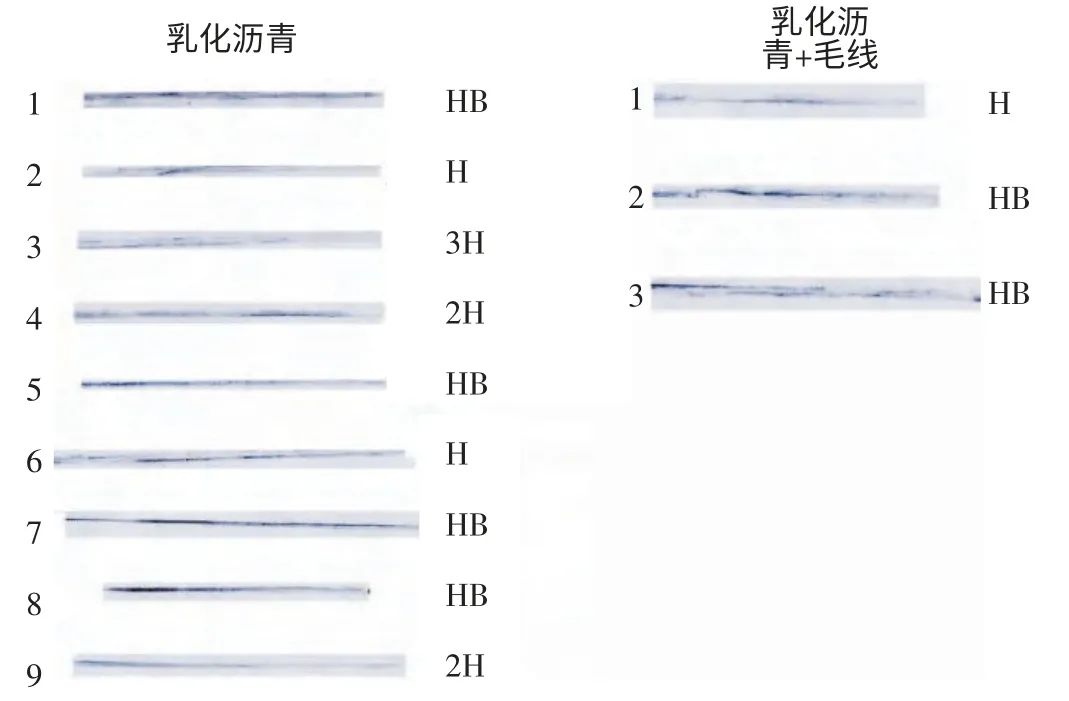

其中乳化瀝青作膠黏劑實驗所得產(chǎn)品硬度,實驗分為兩部分。即圖中左邊一組為不加碳纖維,右邊一組加碳纖維(見圖5)。

圖5 乳化瀝青產(chǎn)品硬度

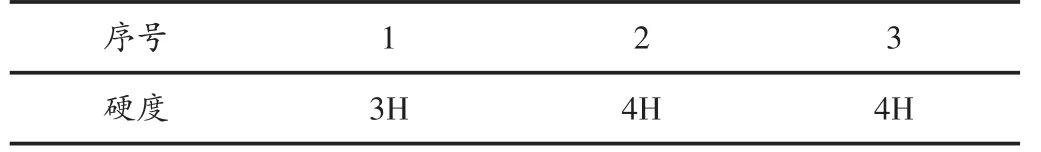

通過圖3 與圖5 相比較,得出乳化瀝青樣品劃痕硬度(見表12)。

表12 乳化瀝青樣品劃痕強度

通過圖3 與圖4 相比較,得出乳化瀝青+碳纖維樣品劃痕硬度(見表13)。

表13 乳化瀝青+碳纖維樣品劃痕強度

由以上結(jié)果可知:相比較而言腐殖酸鈉作膠黏劑所得產(chǎn)品硬度普遍在2~4H,即強度在2.5~4.1 MPa,乳化瀝青作膠黏劑所得產(chǎn)品強度在HB~3H,即1.8~3.6 MPa。二者作為膠黏劑所得成型活性炭產(chǎn)品強度均大于2.5 MPa,可以應(yīng)用于實際工業(yè)生產(chǎn)中。其中,腐殖酸鈉作膠黏劑強度穩(wěn)定,乳化瀝青作膠黏劑強度可選范圍較大,是二者不同之處,此可以作為膠黏劑選擇的依據(jù)之一。

其中,膠黏劑中添加毛線即碳纖維所得產(chǎn)品強度普遍高于單純加膠黏劑所得產(chǎn)品硬度,以此證明,添加碳纖維可以提高成型活性炭產(chǎn)品強度。

3 結(jié)論

(1)膠黏劑的影響,乳化瀝青添加量為45 %,腐殖酸鈉添加量為17.35 %,此條件下相比所得產(chǎn)品所得產(chǎn)品硬度、碘值等都較好。

(2)受到工藝條件的影響,乳化瀝青成型壓力為500 kgf/cm2,腐殖酸鈉成型壓力為500 kgf/cm2,此條件下相比所得產(chǎn)品硬度、碘值等都較好。乳化瀝青成型溫度為500 ℃,腐殖酸鈉成型溫度為450 ℃,此條件下相比所得產(chǎn)品硬度、碘值等都較好。乳化瀝青后處理時間為60 min,腐殖酸鈉處理時間為60 min,此條件下相比所得產(chǎn)品硬度、碘值等都較好。

(3)裂痕的影響,添加碳纖維的樣品,比不添加碳纖維的樣品裂痕明顯減少,甚至完全消失,同時明顯感覺樣品的強度增加,樣品外觀圓整,表面較光滑,比不添加碳纖維的樣品外觀有明顯改進(jìn)。

(4)膠黏劑起泡,對馬弗爐進(jìn)行程序升溫控制可以有效控制甚至消除鼓泡的產(chǎn)生。

[1] 曲保雪,朱立紅,蘆春蓮,等.活性炭的起源發(fā)展及應(yīng)用[J].河北林果研究,2002,17(1):88-89.

[2] 甘琦,周昕,趙斌元,等.成型活性炭的制備研究進(jìn)展[J].材料導(dǎo)報,2006,20(1):61-63.

[3] Lozano-CastellóD,Cazorla-AmorósD,Linares-SolanoA,et al.Activated carbon monoliths for methane storage: influence of binder[J].Carbon,2002,40(15):2817-2825.

[4] 王海濤,朱琨,魏翔,等.腐殖酸鈉和表面活性劑對黃土中石油污染物解吸增溶作用[J].安全與環(huán)境學(xué)報,2004,(4):39-41.

[5] 范艷青.從褐煤制備活性炭的工藝及理論研究[D].云南:昆明理工大學(xué),2003.