某錳礦露天轉地下開采隔離層厚度優化研究

楊茂剛 李朝軍 譚定新 馮春輝

采用ANSYS 建立數值模型,運用FLAC3D 進行數值模擬計算分析,對廣西某錳礦露天轉地下開采九種隔離層厚度方案進行模擬,對每一種隔離層厚度下的采場和邊坡的剪切應力、拉張應力、總位移、豎直位移、安全系數、塑性區以及塑性區貫通與否進行全面的分析。通過對比分析,確定了露天轉地下開采的安全隔離層厚度為18m,為礦山安全開采提供了技術依據。

隨著經濟的快速發展,對礦產資源的需求不斷增加,開采強度不斷加大,淺部礦產資源日趨枯竭,為了維持礦山的生產規模和礦山經濟的穩定發展,露天開采礦山不斷轉向深部地下開采,進入了露天和地下開聯合采狀態,如大寶山銅鐵礦、河南鉻鉬三道莊鉬礦、石人溝鐵礦等在露天轉地下開采中,邊坡巖體在復合動態變化條件下受到二次開挖擾動影響,在應力場相互疊加干擾作用下,巖體變形、應力狀態和移動過程復雜化,破壞形式變得多樣化[3]。因此可能會帶來上部邊坡失穩、隔離層塌陷等問題和安全隱患。露天轉地下隔離層厚度過小,在開采擾動等因素影響下可能會引起塌陷,必然造成重大安全事故;隔離層厚度太厚,安全雖然得到保證,但造成國家礦產資源的損失浪費,無法充分高效的利用國家資源。因此,選擇安全、合理、經濟的隔離層厚度關系到礦山安全、高效生產和礦山的長遠發展。

前人針對隔離層厚度問題也做了大量的研究,如張欽禮、許傳華等運用有限元ANSYS 數值法對露天轉地下開采的各種參數進行模擬,從而確定合理的隔離層安全厚度。ANSYS 擁有較為強大的前處理能力,但在考慮隨機的節理裂隙網絡后,可能出現計算結果不容易收斂,而巖土分析基本不推薦使用ANSYS。用于巖土工程計算方面的軟件主要有FLAC、Geoslop 及Plaxis 這三款軟件。FLAC3D 是快速拉格朗日有限差分計算程序,是巖土工程專業方面的軟件,可以解決有限元法不能解決的大變形問題,其后處理操作簡便,成圖效果較好,計算速度快。因此,筆者采用ANSYS 軟件建立數值模型,運用FLAC3D 進行數值計算,分析露天轉地下開采選用不同隔離層厚度時的安全隱患及危險源所在,從而選擇合適的隔離層厚度。

工程概況

廣西大新錳礦于1958 年大辦鋼鐵時由群眾發現,經詳細勘查,探明礦區南翼碳酸錳礦儲量5230.25 萬噸。1985 年擴建設計采選規模30 萬噸/年,1992 年擴建工程竣工投產,上世紀90 年代末達產。礦山2001 年產量為30.8 萬噸,2005 年產量為48.8 萬噸,2006 年10月底止產量為50 萬噸,現在年產量約在60 萬噸/年。目前的生產主要在東采場、中采場和西南采場進行,西北采場開采少量的碳酸錳礦。并在24~27 線之間的420、380 水平為碳酸錳地下采礦方法開辟了試驗采區。

礦山經過40 多年的生產,尚結存礦石工業儲量4916.53 萬t。目前露天開采范圍內保有礦量734.98 萬噸,按年產氧化錳和碳酸錳礦共為45~50 萬噸計,露天開采尚可維持十余年。在露天減產前5 年即開始進行地下開采基建工程施工,以保證露天轉地下開采的生產銜接。

該錳礦為大型淺海相沉積錳礦床,錳礦層自下而上分為Ⅰ、Ⅱ、Ⅲ三個礦層,賦存于硅質巖、泥灰巖,Ⅰ礦層平均厚度為1.72m、Ⅱ礦層為2.36m、Ⅲ礦層為1.68m。上盤為硅質灰巖、泥巖,下盤為泥質灰巖、夾泥質巖。Ⅰ礦層與Ⅱ礦層之間夾層一為硅質灰巖,厚度一般約2.5m;Ⅱ礦層與Ⅲ礦層之間夾層約0.5m,因其較薄在此模擬分析中忽略不計,將Ⅱ礦層與Ⅲ礦層合為一個礦層。礦層傾角由幾度至60°~80°,甚至陡立。

數值模擬

模型的建立

根據礦山地質資料,指定水平方向上指向上盤為x 正方向,沿高程增大方向為z 軸正方向,y 軸正方向垂直xz 平面向外。數值模型尺寸為263.4m×190m×1m,即在x 方向上取263.4m,在露天開采底部境界線以下100m 確定為z=0m 平面,最高處臺階為190m,y 方向上取1m,便于等效二維動態模擬。

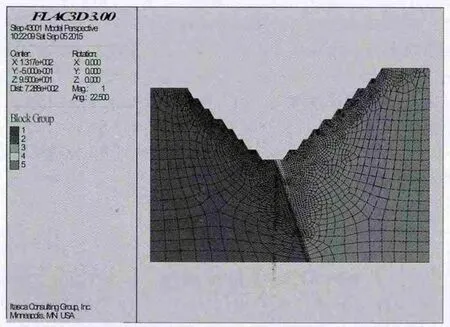

建模過程如下,整理最具代表性的9 號勘探線CAD圖,將CAD 圖導入到ANSYS 中,根據需要對每條線進行分網,建立面模型,進行面模型分網,由分網的面模型拉伸成體,再通過坐標系轉換和鄭文棠[6]博士的ANSYS TO FLAC 轉換軟件導出模型,在FLAC3D 中打開,建模完成。模型單元為7028 個,節點為40027 個。模型如圖1 所示。

巖體力學參數

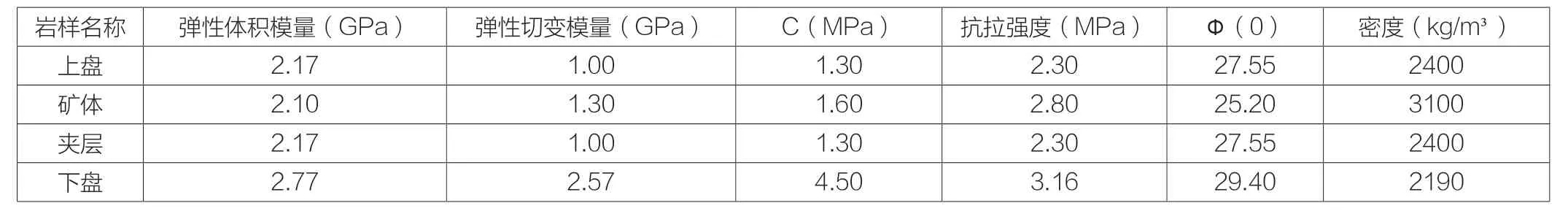

經查閱大新錳礦地質、生產資料,根據礦山巖石力學實驗報告結果與rocklab 軟件計算以及參考大新錳礦礦區巖石力學相關的研究成果,經過相應折減、計算,確定本次數值模擬礦巖的力學參數,如表1 所示。

圖1 經ANSYS 建模分網后導入FLAC3D 模型

圖2 不同隔離層厚度下的邊坡安全系數

介質力學模型及邊界條件

本次數值模擬介質力學模型采用摩爾-庫侖屈服準則,初始地應力條件僅考慮模型部分的巖層的自重,模型計算采用大變形模式。計算模型的位移邊界:在側面上約束水平方向的位移,在模型底部約束x、y、z 三個方向的位移,約束所有y 方向的位移。

數值模擬計算與結果分析

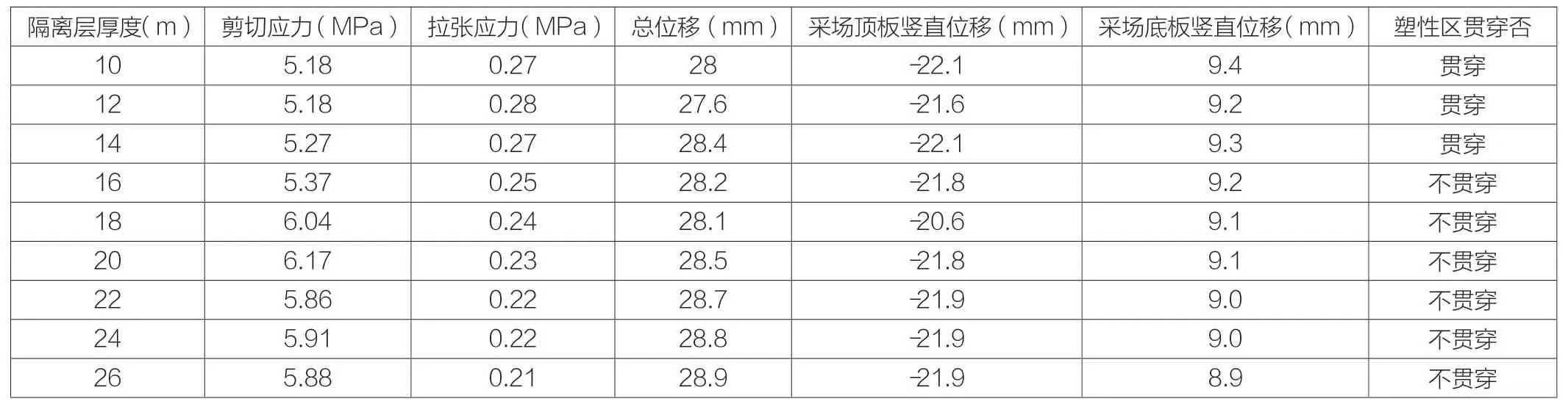

根據礦山生產資料,礦山選用的中段高度為50m,礦房寬度為三個礦層及其夾層厚度之和,礦體和夾石分采分出。根據礦山地質資料,所模擬隔離層厚度共設置9 種方案,即隔離層厚度分別為10m、12m、14m、16m、18m、20m、22m、24m、26m。分別對每一種隔離層厚度條件下進行采空采場計算分析,求得每一種方案的壓剪應力、拉張應力、總位移、豎直位移、塑形破壞區面積以及邊坡的安全系數,結果如表2 所示,具體分析如下。

應力分析

如表2 所示,隨著隔離層厚度的增加,不同厚度的隔離層導致上覆巖層的作用力也不同,最大剪切應力先增長后減小,剪應力主要出現在采場采空區底部以及隔離層偏向下盤部分;拉應力隨隔離層厚度的增大而減小,拉應力主要出現在采場頂板中上部、隔離層偏向上盤區域以及上盤臺階區域。當拉張應力過大時,會導致采場頂板以及隔離層區域拉伸破壞而垮塌,也會導致露天臺階出現滑移破壞。當隔離層為16m 以上時,最大拉應力小于礦巖抗拉強度。因此,安全的隔離層厚度應為16m 以上。

位移分析

如表2 數值模擬結果所示,最大總位移出現在采場采空區中部的頂底板,為28mm 左右。豎直位移顯示采空區頂板向下位移,表現為沉降量,豎直位移大小先減小后增大,在隔離層厚度為18m 時豎直位移達到最小;采場底板位移為正,即向上位移,表明采場采空后底板受到圍巖作用而向空區收斂,位移量隨隔離層厚度的增大而減小。

表1 經折減后巖體力學參數

表2 不同隔離層厚度下數值模擬結果

圖3 各隔離層厚度下的塑性變形面積

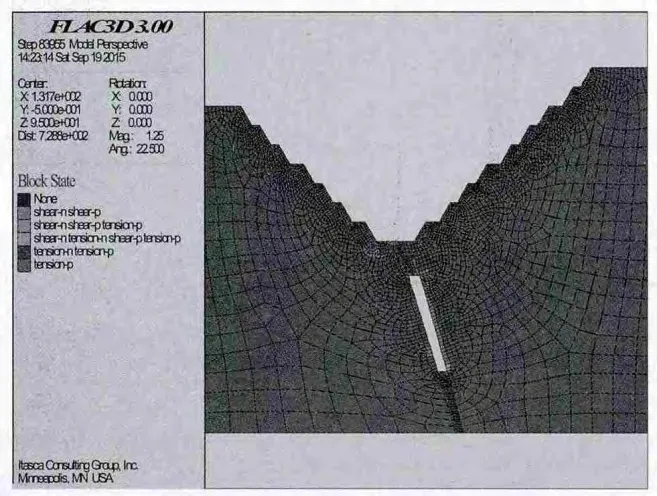

圖4 隔離層厚度為18m 的塑性變形區

塑形變形區及安全系數分析

如圖3 所示,總塑形變性區面積隨隔離層厚度的增加而呈波動下降趨勢,其中正在拉伸破壞和剪切破壞的面積隨著隔離層厚度增加而減小。由表2 可知,隔離層為10m~14m 時,塑形變形區從采場頂板開始貫穿隔離層達到上部邊坡;隔離層為16m 時,塑形變形區域沒有貫穿隔離層,但塑形變形區面積還相對較大,在條件復雜情況下無法保證隔離層的安全。由圖2 可知,安全系數隨著隔離層厚度的增大而先增大后減小,最終保持在2.60 左右。各隔離層厚度下的邊坡安全系數相對都比較大,結合塑形變形區,隔離層進入塑形變形之后仍保持著一定的抗壓支撐作用,沒有造成直接垮塌。考慮到塑形流變的不穩定性,選擇隔離層厚度時避開塑性區貫穿隔離層的情況。隔離層厚度為18m 的塑性變形區如圖4 所示。

綜合上述的各種中分析,本文推薦合理安全的隔離層厚度為18m。

結語

(1)使用ANSYS 建立模型,運用FLAC3D 進行數值模擬計算,充分發揮ANSYS 強大的前處理和FLAC3D 強大的后處理,為數值模擬的正確分析建立基礎。

(2)在不同隔離層厚度下,采場和整個邊坡的應力、位移、塑性變形區都存在一定規律,即壓剪應力、拉張應力出現的區域相對穩定,最大位移出現在采場頂底板中部,塑性區主要在采場頂板上部和隔離層部分形成,塑性區面積隨隔離層厚度增大而減小。

(3)根據數值模擬結果分析,礦山采場厚度為6~8m,中段高度為50m 時,推薦的安全隔離層厚度為18m。