GB/T 11345-2013標準解析

丁 兵

(上海船舶工藝研究所,上海 200032)

超聲檢測技術以其成本低、操作簡便、出具檢測結果快速的優點而被廣泛應用于焊縫的質量檢測中。超聲檢測涉及的檢測方法和結果評定依賴于產品設計人員或使用者所提供的檢驗標準。這些標準也會因產品所屬行業、區域或使用狀況而有所不同。目前焊縫超聲檢測的標準就有國際標準(ISO)、歐洲標準(EN)、國家標準(GB/AWS/JISZ等)和行業標準(JB/CB 等)等類別。產品設計人員或使用者根據產品的使用特性或技術要求選擇合適的檢驗標準,實施超聲檢測時應根據相應技術標準來操作和評價。

針對焊縫超聲檢測,中華人民共和國國家質量監督檢驗檢疫總局和中國國家標準化管理委員會于2013 年9 月18 日聯合 發布了GB/T 11345—2013《焊縫無損檢測 超聲檢測 技術、檢測等級和評定》、GB/T 29711—2013《焊縫無損檢測 超聲檢測焊縫中的顯示特征》、GB/T 29712—2013《焊縫無損檢測 超聲檢測 驗收等級》標準(以下簡稱新版標準),并于2014年6月1日起實施。該系列標準屬于推薦性標準,分別對應于焊縫超聲檢測的技術方法和檢測等級、缺陷類型判定以及焊縫質量驗收三個方面。

GB/T 11345—1989標準(以下簡稱舊版標準)規定了鋼焊縫手工超聲波探傷方法和探傷結果的分級,著重將焊縫檢驗所涉及的檢測方法、缺陷的等級分類給出了明確規定,對于缺陷性質的判定,只提到了“超過評定線的信號應注意其是否具有裂紋等危害性缺陷特征”,如對評定結果有懷疑,應采取相應措施來綜合判定,這些措施包括“改變探頭角度、增加探傷面、觀察動態波型、結合結構工藝特征”,沒有對缺陷性質的判定方法作出進一步規定。

焊縫超聲檢測包括檢測方法的選擇和檢測結果的評價,EN 標準體系和ISO 標準體系往往將這兩者分別制定,而國內的大多數標準都是將檢測方法和結果評定集于一體。為了適應國際化,減少檢測標準的理解和執行差異,相關部門組織修訂了舊版標準。新版標準GB/T 11345—2013代替了舊版標準,在檢測技術、檢測等級和評定方面給出了規定;GB/T 29711—2013、GB/T 29712—2013屬于新增標準,分別在缺陷類型的判定方法和焊縫質量驗收方面給出了規定。新版標準與EN 標準和ISO標準的相互關聯情況如表1所示,ISO 11666:2010已代替EN 1712[1-9]。

表1 新版標準與EN 標準和ISO 標準的相互關聯

1 GB/T 11345—2013標準適用范圍

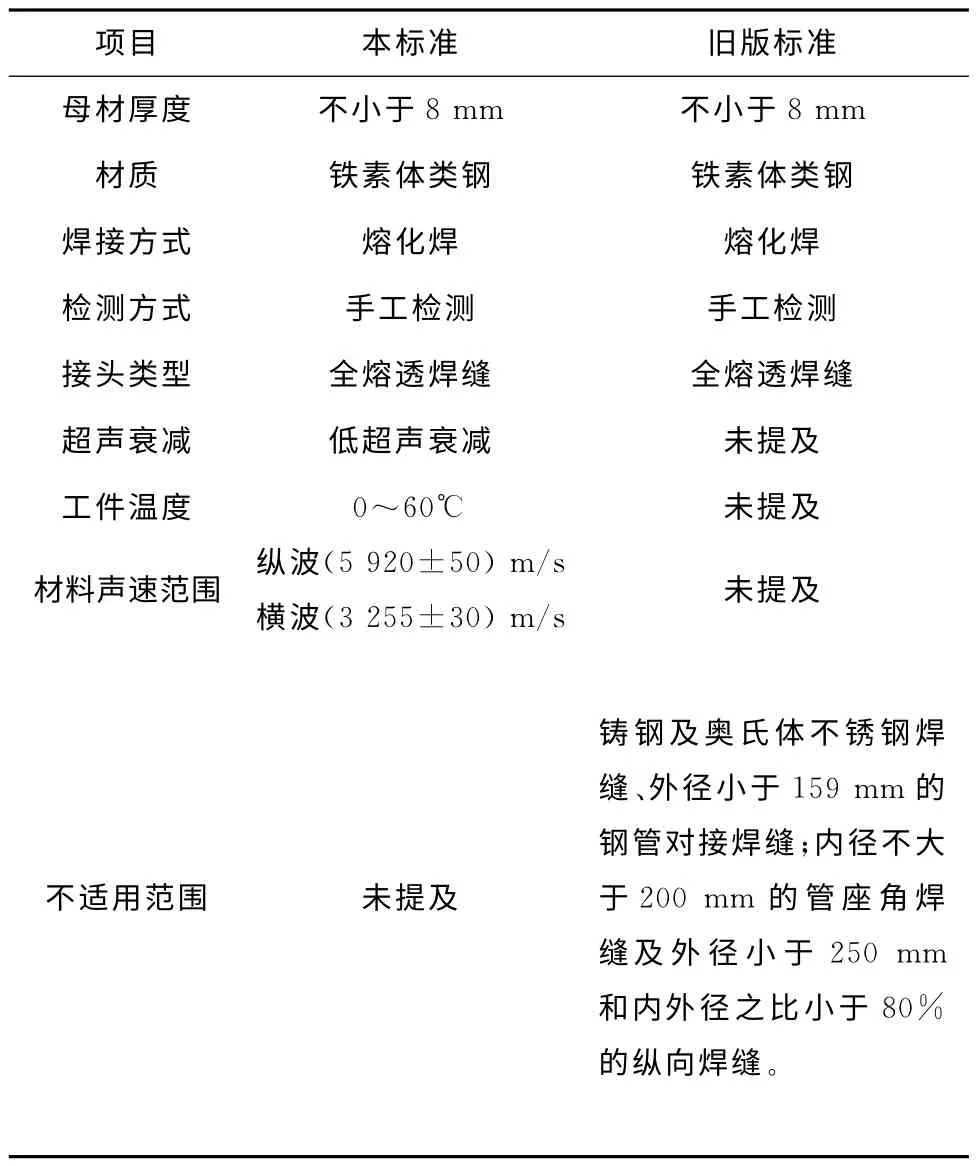

與任何專業標準一樣,GB/T 11345—2013 標準(以下簡稱本標準)給出了它的適用范圍。這些適用范圍包括被檢對象的母材厚度、材質、焊接方式、檢測方式、接頭類型以及超聲衰減、溫度、材料聲速范圍。對于母材厚度、材質、焊接方式、檢測方式、接頭類型與舊版標準的規定保持一致,而超聲衰減、溫度、聲速范圍屬于新增要求。本標準與舊版標準在適用范圍上的差異見表2。

表2 本標準和舊版標準在適用范圍上的差異

針對上述適用范圍,本標準給出了四個檢測等級——A、B、C和D,不同的檢測等級對缺欠的檢出率要求有所不同。當檢測條件滿足適用范圍時,可采用附錄A 的規定來實施檢測。當檢測條件不滿足適用范圍時,如非鐵素體材質、局部熔透焊縫、采用自動化檢測以及材料溫度不在0~60℃時,若有檢測要求,則應按檢測合同約定,采用檢測等級D來實施檢測,檢測合同中應明確檢測對象、檢測參數和結果評價方法。標準原文“僅在特殊應用中使用檢測等級D 的一般要求。檢測等級D 僅在規范中有規定時才能使用”就是指這些,這里的“規范中”應理解為“檢測合同或技術協議中”。

按照新版標準實施檢測,可以得到“顯示長度”、“回波幅度”、“顯示特征”和“顯示尺寸”等缺欠的相關數據。可以采用兩種技術即“基于顯示長度和回波幅度的評定”(即缺欠指示長度和波幅高度);“基于顯示特征和顯示尺寸(采用探頭移動技術)的評定”(即缺欠類型和幾何尺寸),本標準可用于顯示評定或驗收。這里提到的兩種技術分別對應于GB/T 29712—2013 和GB/T 29711—2013。應在檢測技術合同和檢測技術文件(工藝規程和/或工藝卡)中明確采用哪種技術進行缺欠的評價,是選擇按照“顯示長度+回波幅度”進行評價,還是選擇按照“顯示特征+顯示尺寸”進行評價,亦或是兩者都有要求。

2 缺欠、顯示和缺陷

按照GB/T 6417.1《金屬熔化焊接頭缺欠分類及說明》給出的定義,缺欠是指在焊接接頭中因焊接產生金屬不連續、不致密或連接不良的現象。缺陷是指超過規定限值的缺欠。新版標準中將通過超聲檢測所發現的缺欠稱為顯示,顯示分為縱向顯示和橫向顯示。衡量顯示的大小和特征采用了“顯示長度”、“顯示特征”和“顯示尺寸”。標準中的圖3給出了縱向顯示與橫向顯示的區分原則,即基本與焊縫軸線相平行的顯示定義為縱向顯示,而基本與焊縫軸線相垂直的顯示定義為橫向顯示。本標準附錄A 規定了檢測等級A、B和C 關于橫向顯示與縱向顯示在探頭數量、探頭角度和掃查位置等方面的具體要求。

3 與“等級”相關的概念

舊版標準中提到與等級相關的地方有兩處,即“檢驗等級”和“缺陷的等級分類”。按檢驗的完善程度和檢測工作的難度系數,將檢驗等級依次分為A、B和C 三個級別。在適用板厚、探頭數量、掃查位置、橫向缺陷的檢查、焊縫余高是否磨平以及是否采用串列法掃查做出了規定。根據缺陷的性質、波幅高度和指示長度,將缺陷分為Ⅰ、Ⅱ、Ⅲ、Ⅳ四個等級。

新版標準中給出了檢測等級、驗收等級、參考等級、質量等級、記錄等級和評定等級。

檢測等級由新標準給出,分為A、B、C 和D 四個級別;驗收等級由GB/T 29712[10-17]給出,分為驗收等級2級和驗收等級3級兩個級別,顯示能否被驗收,取決于其波幅高度、類型和指示長度;參考等級由新標準給出,標準提供了設置參考等級的四種技術方法;質量等級由GB/T 19418《鋼的弧焊接頭缺陷質量分級指南》給出,根據焊縫中存在缺欠的類型,密集程度和實際尺寸,將焊縫質量等級劃分為B級(嚴格)、C 級(中等)和D 級(一般);記錄等級與驗收等級相關,對應于兩個驗收等級(驗收等級2級和驗收等級3級),其波幅值均比相應驗收等級低4dB,顯示的波幅高度位于記錄等級和驗收等級(含)之間時,應記錄其指示長度,并參與指示長度限定要求的評價;評定等級由GB/T 29712給出,針對四種不同的參考等級設置技術方法,以表格(標準中表A.1)形式規定了評定等級的具體參數,評定等級的設置與驗收等級有關,即與焊縫的質量等級有關,規定了所有等于或超過評定等級的顯示均應予以評定,與舊版標準中“評定靈敏度”的概念一致。

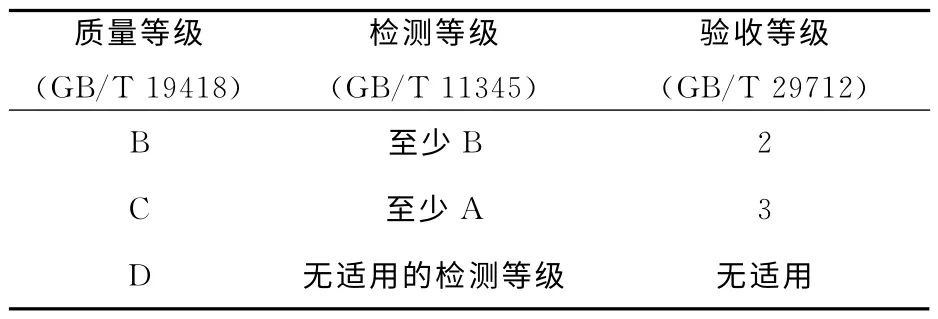

設計人員或使用者可以根據產品的功能特性或承載狀況不同,將焊縫進行質量等級劃分。不同質量等級的焊縫,采用超聲檢測時,其適用的檢測等級、驗收等級由國際標準ISO 17635《焊縫無損檢測:金屬材料的一般規則》給出了相應的關聯性,這與國家標準GB 50205《鋼結構程施工質量驗收規范》的規定一樣,針對一級焊縫和二級焊縫都給出了超聲檢測的評定等級、檢驗等級、探傷比例的要求。表3由ISO 17635給出,說明了焊縫質量等級、檢測等級和驗收等級之間的關系。當需要評定顯示特征時,應按GB/T 29711評定;不推薦做超聲檢測,但如果協議規定使用,參考GB/T 19418的C級執行。

表3 焊縫質量等級、檢測等級和驗收等級之間的關系

表3說明了B 級質量等級的焊縫,超聲檢測時應執行B 級或C 級檢測等級要求,并按照GB/T 29712的合格等級2 級進行驗收;C 級質量等級的焊縫,超聲檢測時應執行A 級、B 級或C 級檢測等級要求,并按照GB/T 29712的合格等級3級進行驗收;而對于D 級質量等級的焊縫,與GB 50205的三級焊縫一樣,一般不要求做超聲檢測。如果合同有要求,則可以按照GB/T 19418[10]的C 級質量等級焊縫的檢測要求來執行檢測。檢測等級D 級屬于特殊應用,一般只在有明確合同要求時使用。

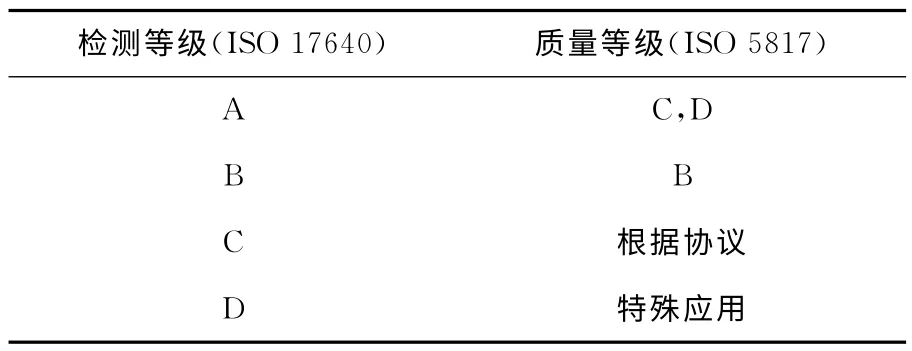

表4是ISO 17640《焊縫無損檢測超聲檢測技術、檢測等級和評定》標準給出的檢測等級和質量等級之間的對應關系。根據表3和表4的規定,提示在執行檢測前,應先編制檢測工藝規程或工藝卡,確定適用的檢測技術等級,而且這些技術文件應獲得檢測合同雙方的認可。

表4 ISO 標準規定的焊縫質量等級和檢測等級之間的對應關系

4 檢測前需要的信息

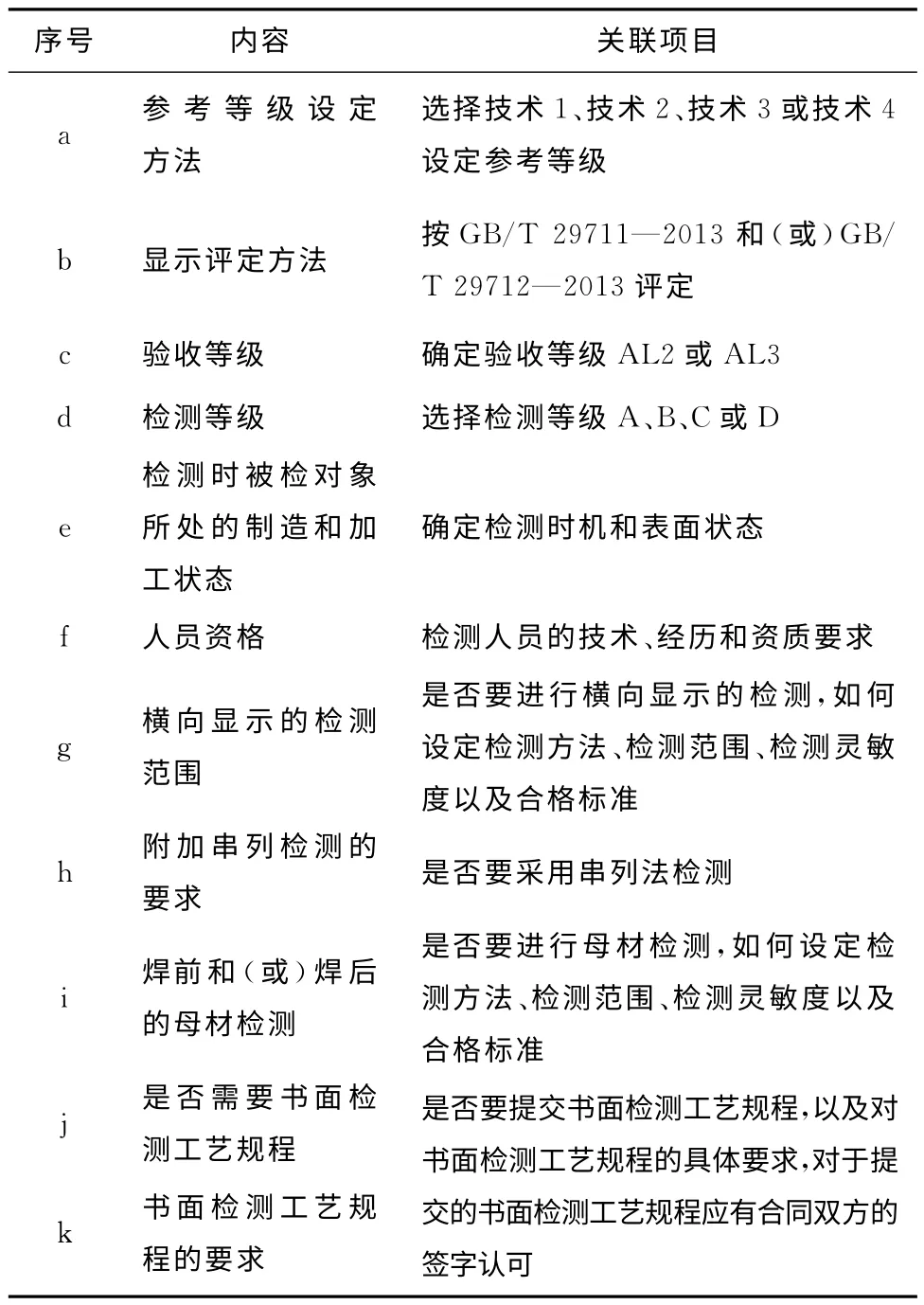

新版標準特別注重檢測合同或技術協議,對于可能影響檢測方法選擇或檢測結果評定的技術參數作為必要的項目予以列出,如表5所示。

檢測實施前,檢測人員除了掌握表5所列的信息外,還應獲得包括母材類型和產品門類、坡口型式、焊接工藝或焊接參數、報告要求、檢測范圍和發現不可驗收顯示后的糾正規程等信息。這里的“發現不可驗收顯示后的糾正規程”是指當出現了不合格的顯示后所采取的糾正措施,包括是否返修,如果返修,應明確修補工藝,返修后的復檢方法,擴大檢測范圍等質量控制手段,這些需要寫書面工藝規程并獲得檢測合同雙方的認可。

表5 檢測合同或技術協議中的必要項目

書面檢測工藝規程是指導檢測人員實施焊縫超聲檢測的有效工藝文件。如果合同或技術協議要求提供書面檢測工藝規程,新版標準的規定和要求通常滿足了編寫書面檢測工藝規程的需要;如果不能滿足,則應按照檢測合同或技術協議的具體要求編寫適用的書面檢測工藝規程。

5 人員要求

檢測人員的技術能力和工作責任心決定了檢測結果的可靠性。新版標準規定了檢測人員應掌握焊縫超聲檢測的通用知識,具有足夠的焊縫超聲檢測經驗,并掌握一定的材料和焊接基礎知識。檢測人員應按照GB/T 9445《無損檢測人員資格鑒定與認證》或合同各方同意的體系進行資格鑒定與認證,取得相關工業門類的檢測資質,經雇主或其代理進行職位專業培訓和操作授權后,持證操作。目前國內普遍采用了ISO 9712 的人員認證體系,而GB/T 9445《無損檢測人員資格鑒定與認證》是ISO 9712的等同采用標準,因此,只要是采用ISO 9712或合同各方認可的體系頒發的資格證書,經崗位培訓和授權后,均可按其技術資格級別從事相應的檢測工作。

6 設備要求

新版標準沒有像舊版標準那樣,對超聲探傷儀的工作頻率、衰減器或增益器的精度和步進大小、總調節量給出具體指標,而是以“超聲檢測儀應符合JB/T 10061《A 型脈沖反射式超聲波探傷儀通用技術條件》或等效標準的要求”來規定,并在儀器的采購和維修環節做出了規定,特別是設備維修后,維修方應“按產品標準出廠檢驗的要求出具檢驗證書”。這里的檢驗證書僅僅證明儀器當時的狀態符合“合格產品的技術要求”,能否用于檢測,還應執行相關指標的驗證。

6.1 儀器性能指標

新版標準規定,超聲檢測儀應定期進行性能測試,測試方法參見JB/T 9214。儀器性能測試機構應具有計量檢定資質,測試周期不宜超過12個月。除非另有要求,新標準列出了四項宜滿足的指標:溫度的穩定性,顯示的穩定性,水平線性的偏差,垂直線性的偏差。前兩項指標來源于GB/T 27664.1《無損檢測超聲檢測設備的性能與檢驗》,在該標準中,關于穩定性的表述有三處,分別是“8.2相對溫度變化的穩定性”、“9.3.2預熱后的穩定性”和“9.3.3顯示抖動”。

關于溫度的穩定性指標,新版標準只給出了評價指標,沒有給出測試方法。而在GB/T 27664.1[18-19]中給出了“相對溫度變化的穩定性”的測試方法和評價指標,但這兩者不完全相同。同時在GB/T 27664.1中還給出了“預熱后的穩定性”的測試方法和評價指標,它表示儀器在開機預熱后,正常檢測狀態下,只要儀器所處環境溫度在其額定工況環境溫度±5 ℃范圍內,每10min觀察一次給定波幅的位置和幅度變化差異,連續觀察30min,以“信號幅度變化的最大允許值為全屏幅度的±2%,沿時基線飄移的最大允許值為全屏寬度的±1%”為合格指標。顯然,本標準在這個特性指標上做了修改,如果采用“相對溫度變化的穩定性”來衡量儀器的性能則要有專門的“環境試驗箱”,通過調節試驗箱的溫度來測試該指標,對于設備的使用者難以實現。當采用“預熱后的穩定性”來衡量儀器的性能,則可以做到,而且不用考慮環境溫度的變化區間,只要設備處于正常的檢測環境溫度即可。

關于顯示的穩定性指標,新版標準給出的描述是“頻率增加約1 Hz,信號幅度變化不大于全屏高度的±2%,信號位置變化不大于全屏寬度的±1%”。在GB/T 27664.1則給出了“顯示抖動”的概念,其檢測方法是對于一個給定的回波信號“觀察頻率大于約1Hz的回波幅度和(或)位置的變化”,以“信號幅度變化的最大允許值為全屏幅度的±2%,信號位置變化的最大允許值為全屏寬度的±1%”為合格指標。測試時,可以采用1次/s的觀察頻率來記錄給定回波信號的幅度和(或)位置的變化量。

檢測時,儀器的水平線性影響顯示的定位,儀器的垂直線性影響顯示的定量,它們都會影響顯示的定性。這兩項指標在舊版標準中也有,但表述形式不一樣。對于水平線性,由舊版標準的“水平線性誤差不大于1%”修改為“水平線性的偏差不大于全屏寬度的±2%”,其測試方法沒有差異,合格指標回到了JB/T 10061的要求,實際上目前檢測使用的儀器,其水平線性偏差均在1%以內。對于垂直線性,新舊標準的表述不同,評價方法也不同。舊版標準要求計算出測試值與理論值的正負偏差,然后取最大正偏差與最大負偏差的絕對值之和來作為累計偏差,要求這個值不得超過5%。而新版標準則只要求計算出最大正偏差與最大負偏差,任意偏差值均不得大于±3%,本標準更側重于偏差數據的離散性,要求儀器的穩定性更好。

6.2 系統性能測試

新版標準規定了系統性能測試的時機,測試的方法以及測試的項目,并且規定,應在書面檢測工藝規程中明確系統性能測試的項目、時機、周期及其性能要求。每次檢測前應測試用于缺欠定位的斜探頭的入射點和折射角,入射點的測試值與標稱值的偏差不大于±1 mm,折射角的測試值與標稱值的偏差不大于±2°,此處的標稱值應該是探頭出廠時標注在探頭(或質保書)上的數據。雖然只強調了用于缺欠定位的探頭需要測試,實際檢測時,所有參與使用的探頭都應該滿足上述要求。檢測靈敏度余量、分辨力和盲區的測試視檢測需要而定,這種需要應在書面檢測工藝規程中予以明示。

舊版標準給出了系統性能指標的測試周期,新版標準雖然沒有明確給出,但要求在書面檢測工藝規程中予以明確,而書面檢測工藝規程是需要合同雙方簽字認可的,更具有約束力。

6.3 探頭參數

探頭頻率一般在2~5 MHz之間選擇,當使用技術2以規定尺寸的平底孔為反射體設置參考等級時,應考慮合格等級與探頭頻率的對應關系。一般來說,在給定介質中,降低探頭頻率時,散射衰減系數減小,波長增加,近場距離減小,聲束擴散角增加,有利于發現缺欠。故新版標準規定,當按照GB/T 29712標準評定顯示時,即只考慮顯示的指示長度和回波幅度時,應選擇較低的探頭頻率。當需要按照GB/T 29711標準評定顯示時,即需要考慮顯示特征和顯示尺寸時,可選用較高的探頭頻率。因為對于較高的探頭頻率,聲場指向性好,分辨力提高,有利于發現更小的缺欠,便于缺欠性質的判定。

標準指出“當被檢對象的衰減系數高于材料的平均衰減系數時,可選擇1MHz左右的檢測頻率”,這里原文意思為“對高(于常規的)衰減材料采用長聲程檢測時可以采用大約1 MHz的探頭頻率”,即常說的用低頻率探頭檢測衰減系數較大的材料。

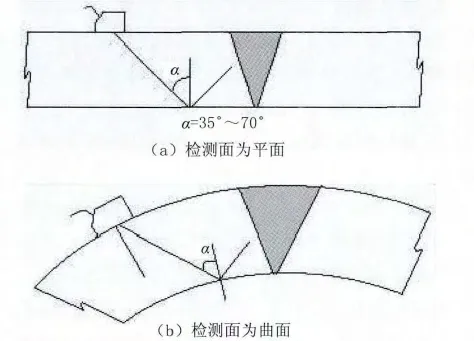

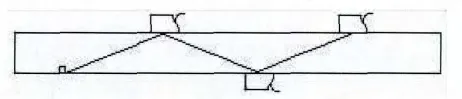

舊版標準以表格形式給出了檢測板厚、探傷面、檢驗等級、探傷方法和探頭折射角的選擇關系。新標準在探頭角度的選擇上做出了四項規定:①當采用反射波檢測時,應確保反射面的入射角α在35°~70°之間,如圖1所示。這主要是考慮到防止產生波型轉換,減小能量損失,保證檢測靈敏度。②當使用多個探頭時,其中一個探頭應滿足上述要求,且保證有另一個探頭的主聲束應盡可能與焊縫的熔合面垂直,探頭折射角度差值應不小于10°。這里主要考慮的是對于未熔合類缺陷的有效檢出。③對于曲面工件采用反射法檢測時,應考慮反射波中的波型轉換和聲束覆蓋范圍,當出現漏檢或評定有困難時,應在檢測報告中予以說明。④確保聲束覆蓋整個檢測區域。

晶片尺寸的選擇應與探頭頻率和檢測聲程有關。對于短聲程如薄板檢測,宜選用探頭晶片尺寸為6~12mm;對于長聲程如單晶直探頭檢測大于100mm 或斜探頭檢測大于200mm 的聲程,宜選用探頭晶片尺寸為12~24 mm。此時的晶片形狀為圓形晶片,當采用矩形晶片時,可按等效面積計算出晶片尺寸的數值。

圖1 折射角的選擇

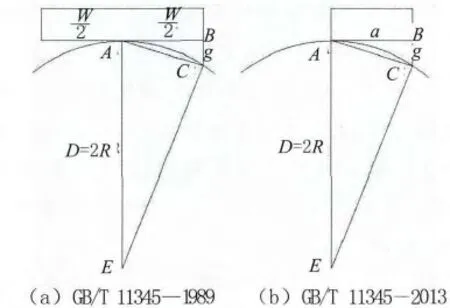

掃查曲面工件時,應充分考慮探頭接觸面與工件掃查面的匹配耦合。當耦合良好時,能保證探頭發射的超聲能量盡可能的傳入工件,同時顯示的反射回波也會盡可能的被探頭接收到,有利于缺欠的檢出。反之,就容易造成漏檢和誤判。舊版標準給出了探頭接觸面寬度W與工件曲率半徑R之間的關系。當R>W2/4時,可以視為平板檢測;當R≤W2/4時,應考慮修正探頭接觸面,選擇適當的對比試塊,用于檢測靈敏度和時基線的調節。

與ISO 17640標準不同,新版標準給出了與舊版標準相同定義的探頭接觸面寬度。對于有效的檢測,應保證探頭接觸面與檢測面之間的間隙(g)不得大于0.5 mm。當檢測圓柱面或球面時,上述要求可以用g=a2/D來檢查(a為探頭接觸面寬度,D為工件直徑,mm),當g大于0.5mm 時,應考慮修磨探頭接觸面,確保耦合良好,同時,檢測靈敏度和時基線范圍也得作出相應的調整。

圖2 曲面工件檢測時探頭匹配模型

圖2是曲面工件檢測時探頭匹配模型,取探頭在曲面工件表面上的兩種接觸形式,即探頭中心與曲頂面接觸和探頭邊緣與曲頂面接觸,圖2(a)為舊版標準的大致計算模型,圖2(b)是新版標準的大致計算模型。在圖2 中,由于ΔABC∽ΔECA,則有AC/BC=AE/AC,其中AE=d=2R,BC=g,在舊版標準中,AB=W/2,在新版標準中,AB=a,檢測時,要求探頭接觸面與工件曲表面之間的間隙很小,故可視為AB≈AC。

在舊版標準中,由AC/BC=AE/AC得AB/BC=AE/AB,即g=W2/8R,若要滿足g<0.5mm,則必須有R>W2/4。反過來說,當滿足R>W2/4時,可以說明曲面耦合間隙小于0.5 mm,這就是舊版標準中關于曲面匹配狀況的規定。

在新版標準中,由AC/BC=AE/AC得AB/BC=AE/AB,即g=a2/D,若要滿足g<0.5mm,則必須有R>a2。反過來說,當滿足R>a2時,可以說明曲面耦合間隙小于0.5 mm,這就是新版標準中關于曲面匹配狀況的規定。

新版標準考慮到現場檢測人員的實際操作情況,給出了較為嚴格的匹配條件。當不能滿足R>a2時,應考慮修磨探頭接觸面,并注意檢測靈敏度和時基線的相應調整。

7 檢測區域

焊接是指通過加熱或加壓,或兩者兼用,并且用或不用填充材料,使工件達到原子結合的一種加工方法。焊接將伴隨著熱量的輸入,對于焊接構件接頭部位的母材,亦相當于一次冶煉過程。焊接接頭附近母材因受焊接熱作用而發生組織性能變化的區域稱為焊接熱影響區,位于熱影響區域內的缺欠也會影響焊接接頭性能。因此,焊縫超聲檢測的區域一般包括焊縫本身及焊接熱影響區。熱影響區的大小和組織性能變化的程度,取決于焊接方法、焊接規范、接頭型式和焊后冷卻速度。通過焊縫截面宏觀低倍檢驗可以識別出熱影響區域的大小。有資料顯示:手工電弧焊的熱影響區域寬度在6.0~8.5 mm;埋弧自動焊的熱影響區域寬度在5.0~7.0mm;CO2氣體保護焊的熱影響區域寬度在5.0~8.0 mm;電渣焊的熱影響區域寬度達到27mm。

舊版標準規定檢驗區域的寬度,應是焊縫本身再加上焊縫兩側各相當于母材厚度30%的一段區域,這個區域最小10mm,最大20 mm。新版標準規定,“檢測區域是指焊縫和焊縫兩側至少10 mm寬母材或熱影響區域寬度(取二者較大值)的內部區域”,即當熱影響區域寬度小于10mm 時,檢測區域取焊縫寬度和焊縫兩側至少10mm 寬母材;當熱影響區域寬度大于10mm 時,檢測區域取焊縫寬度和焊縫熱影響區域寬度。舊版標準可以根據被撿焊縫的母材厚度計算出具體的檢測區域寬度值,而本標準則需要檢測人員判斷熱影響區的大小。根據前面的分析,檢測實施前,可以按照舊版標準的計算方式給出具體的檢測區域寬度值,也可以通過其他途徑如焊縫截面宏觀低倍檢驗獲得,按照新版標準的規定,檢測區域的具體數據應在書面工藝規程中予以明確,并獲得檢測合同各方的認可。

檢測過程中,當聲束不能覆蓋整個檢測區域,或折射角不能滿足條件時,應考慮更換超聲檢測技術,如改用雙晶斜探頭、爬波探頭、超聲衍射時差法(TOFD)或超聲相控陣技術(PAUT),當考慮了焊縫類型和缺欠走向和分布時,也可增加其他無損檢測方法,如滲透檢測、磁粉檢測或射線檢測,如有可能,宜將焊縫余高磨平。

8 探頭移動區

為了保證聲束覆蓋整個檢測區域,探頭應有足夠的移動區域。新版標準附錄A 的表A.1~A.7分別給出了七種典型接頭掃查時的探頭移動區域寬度。增加檢測面如采用雙面檢測時,可縮短探頭移動區域,探頭移動區域應在書面檢測工藝規程中明確。

位于探頭移動區內的工件表面,應光滑平整,無焊接飛濺、鐵屑、油垢及其他外部雜質,這些要求與舊版標準相同。由于焊縫檢測現場很難得到表面粗糙度的數據,因此,新版標準取消了該要求,以“探頭移動區表面的不平整度不應引起探頭和工件的接觸間隙超過0.5 mm”來控制工件表面的平整度。當探頭與工件的接觸間隙超過0.5 mm 時,應修整工件表面狀況。局部的隆起或凹陷導致探頭與工件的接觸間隙超過1mm 時,若可以采用其他角度的探頭補充掃查,這種局部的變化是允許的,否則,應修磨工件表面。

新版標準中“探頭移動區和聲束反射面應允許無干擾的耦合劑和反射物”,其原文意思為“探頭移動區和聲束反射面應確保耦合和反射不受干擾”。

9 母材檢測

采用斜探頭對焊縫進行超聲檢測時,斜探頭在焊縫邊緣母材上的“探頭移動區”內沿焊縫移動掃查。當探頭移動區域內的母材存在缺欠時,會影響超聲波聲束進入檢測區域,導致焊縫缺欠的漏檢或誤判。母材上的缺欠可能來源于鋼板的冶煉扎制過程,也可能由于受焊接過程的影響,使得一些原本很小的缺欠變成了大缺欠。對于探頭移動區域的母材檢測,新版標準給出了如下規定:①應在檢測合同或技術協議中明確是否需要檢測以及何時檢測。②應在書面檢測工藝規程中明確如何檢測。③如果要求檢測,發現缺欠后,應對其是否影響焊縫斜探頭橫波檢測效果作出評價。④當確認母材缺欠影響焊縫檢測時,應調整焊縫超聲檢測技術,甚至更換檢測方法。

10 時基線和檢測靈敏度的設定

10.1 一般要求

新版標準規定,每次檢測前應設置時基線和靈敏度。由于溫度的改變,會引起材料聲速的改變,根據斯奈爾定理,聲速的改變將引起斜探頭折射角的變化,因而會對缺欠的定位、定量和定性產生影響。因此,新版標準規定設置時基線和靈敏度時的溫度與現場檢測時的溫度差不應超過15℃。必要時,可能需要在接近檢測現場條件的環境溫度下進行儀器的調試,這些要求在舊版標準中不曾提及。

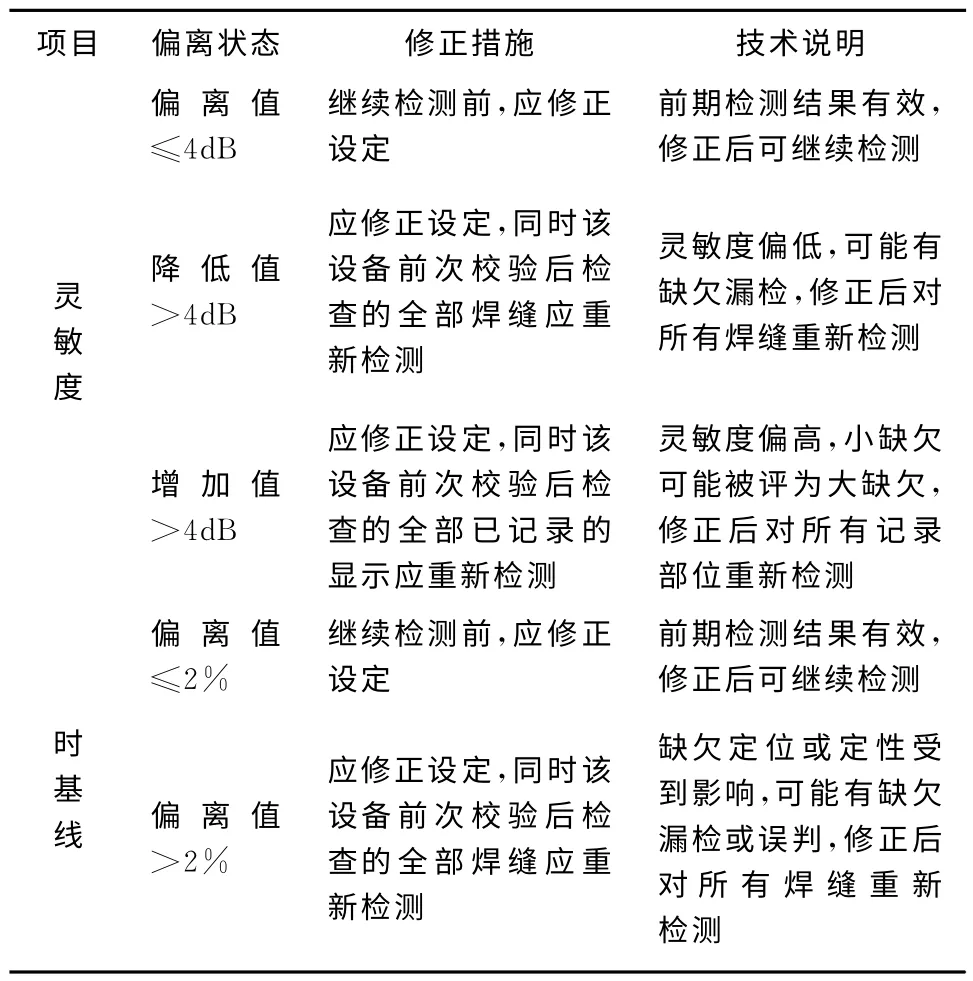

與舊版標準一樣,新版標準規定了檢測過程中和檢測結束前,應對時基線和靈敏度進行校驗,并增加了“當系統參數發生改變或等同設置受到質疑時,也應重新校驗”。當校驗結果表明檢測系統發生偏離時,應予以修正。修正的條件和措施作了較大改變,具體要求及說明如表6所示。

表6 靈敏度和時基線的修正

10.2 設定參考等級

(1)以“φ”3mm 橫孔作為基準反射體,制作距離—波幅曲線(DAC),相當于舊版標準中使用RB系列試塊作DAC,以φ3-0dB 線為參考等級。橫孔長度應大于用-20dB 法測得的聲束寬度,目前使用的RB 系列試塊的橫孔參數為φ3 mm×40mm,能夠滿足該要求。

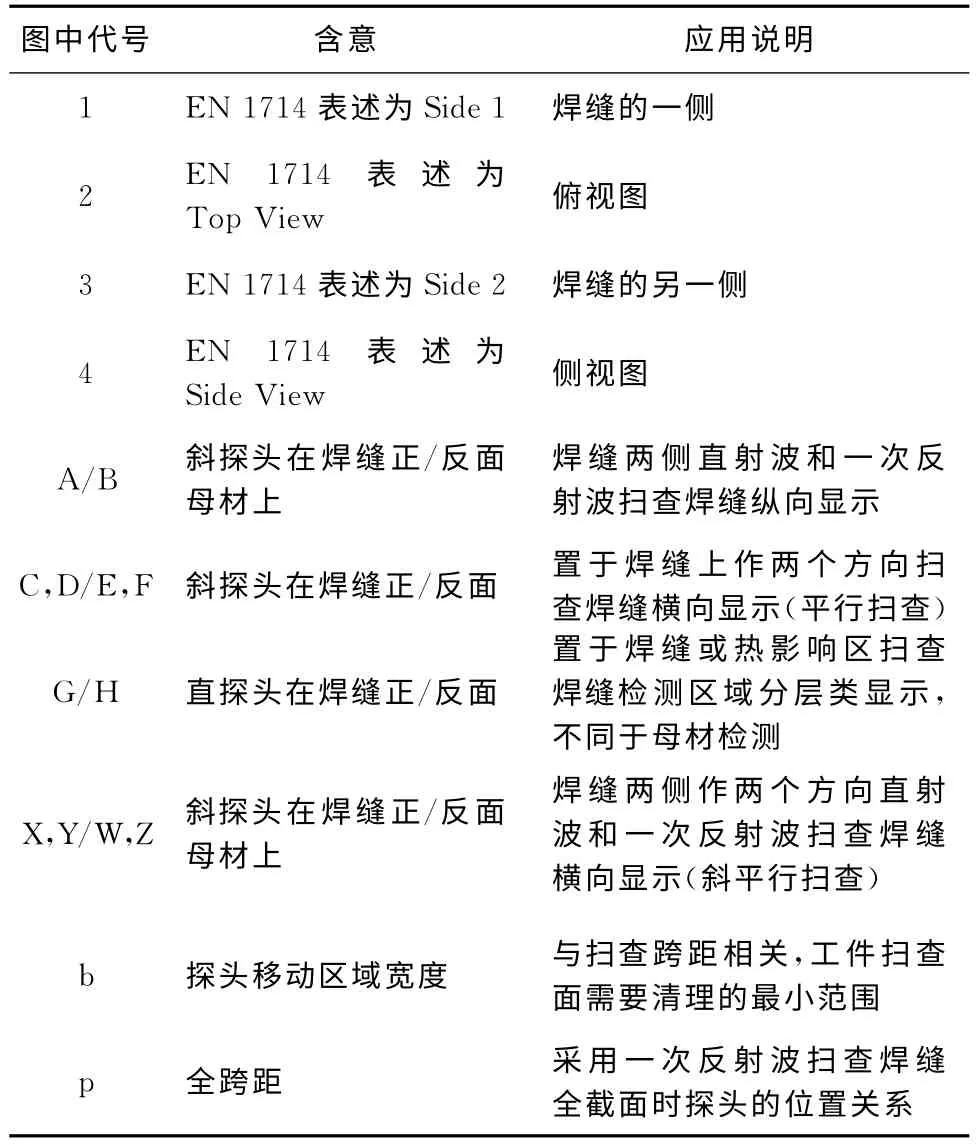

(2)以規定 尺寸的 平底孔(如“φ”1.5 mm/“φ”2mm/“φ”2.5mm/“φ”3mm)作為基準反射體,制作縱波/橫波距離-增益-尺寸曲線(DGS),以此為參考等級。圖3是以平底孔為基準反射體使用斜探頭和直探頭制作DGS曲線的示例。

(3)以寬度和深度均為1mm 的矩形槽作為基準反射體。該技術僅應用于斜探頭(折射角不小于70°)檢測厚度8mm≤t<15mm 的焊縫。這種技術以刻槽根部為基準反射體制作DAC,以此為參考等級,僅適用于采用大角度探頭對薄板焊縫的檢測,并要求刻槽長度大于用-20dB 法測得的聲束寬度。圖4是刻槽試塊的應用示例。

圖3 縱波/橫波DGS曲線應用示例

圖4 刻槽試塊的應用示例

(4)串列技術。以“φ”6mm 平底孔(所有厚度)作為基準反射體,垂直于探頭移動區。僅應用于斜探頭(折射角為45°)檢測厚度t≥15 mm 的焊縫。這種技術采用兩個折射角為45°的斜探頭,以“φ”6mm平底孔為基準反射體制作DAC,以此為參考等級,對于厚板焊縫以及窄間隙焊縫中垂直于檢測面的缺欠具有較好的檢測效果,但在檢測時,需要掃查架輔助,以控制兩個探頭的相向移動,防止缺欠漏檢。圖5是串列技術的應用示例。

圖5 串列技術的應用示例

10.3 傳輸修正

當使用對比試塊建立參考等級時,由于對比試塊和被檢對象之間可能存在材質和表面耦合差異,會造成超聲能量的損失。新版標準的附錄F 給出了傳輸修正的測試方法——固定聲程法和比較法。對于傳輸損失差的處理,新版標準規定:如果差值不大于2dB,無需修正;如果差值大于2dB且小于12dB,應進行補償;如果差值大于等于12dB,應考慮聲能損失原因,條件允許時,可進一步修磨工件表面探頭移動區域;當出現較大的聲能損失而又未找到明顯原因時,應測量檢測對象不同位置的聲能傳輸損失,并采取相應修正措施。

10.4 信噪比

信噪比是指儀器示波屏上最小缺欠信號幅度與最大噪聲幅度之比。由于噪聲的存在會掩蓋幅度低的小缺欠信號,容易引起漏檢或誤判,嚴重時甚至無法進行檢測。對于那些細小的裂紋類缺欠,由于其走向與反射特性,回波幅度往往很低,因此,信噪比對缺欠的檢出起關鍵作用。本標準規定,焊縫檢測過程中,噪聲電平,不包括表面偽顯示,應至少保持在評定等級-12dB 以下,即確保低于評定等級12dB的缺欠信號不會被噪聲電平干擾。可根據技術協議放寬信噪比要求。

11 檢測技術

舊版標準以“初始檢驗”、“規定檢驗”和“缺陷評價”來規定對于不同接頭型式、不同板厚工件所選用的檢測參數、檢測條件、檢測方法和缺陷評價方法。

(1)手工掃查路徑對于縱向缺欠的檢測,在保持探頭聲束垂直焊縫作前后移動的同時,還應作10°左右的轉動。如果檢測合同或技術協議約定要檢測橫向缺欠,則應按照本準則附錄A 的要求執行。

(2)與檢測面垂直的近表面平面型缺欠,以單一斜探頭檢測技術是難以檢出的,應在技術協議中明確檢測方法,如采用串列法等。

(3)缺欠定位。新版標準規定,應建立一個坐標系統來表明缺欠在檢測區域的具體分布狀況。

(4)顯示評定,新版標準給出了以下規定:

①所有超過評定等級的相關顯示,應按下述②、③、④的要求評定。②最大回波幅度:應移動探頭找到最大回波幅度,并記錄相對于參考等級的幅度差值。使用多個探頭掃查同一部位時,應記錄獲得最高回波的探頭所對應的參數。③顯示長度:除非另有規定,縱向顯示長度(lx)或橫向顯示長度(ly),應盡可能使用驗收等級標準規定的技術測定。即采用GB/T 29712-2013附錄B 規定的“固定回波幅度等級技術”,也就是以評定等級的絕對靈敏度法來測顯示的指示長度。如果檢測合同或技術協議有規定采用其他測長方法也是可行的,如采用6dB法、端點峰值法等。④顯示自身高度:顯示自身高度的測定僅在有技術協議要求時執行。測定方法如移動探頭用幾何法測量或采用TOFD 技術。⑤顯示特征:如果檢測合同或技術協議有規定,評定顯示特征應按照GB/T 29711—2013 的規定執行。

12 檢測報告

舊版標準在附錄F 中給出了檢測報告和檢測記錄的通用格式。新版標準只提出了檢測報告的要求,分別從檢測對象的特征、檢測合同、檢測技術、檢測條件、顯示的評定與記錄等方面列出了31項內容需要寫入檢測報告,檢測機構應按這些要求設置檢測原始記錄和報告格式,檢測人員應如實填寫。

13 附錄

新版標準附錄A 以圖表形式給出了七種典型接頭型式檢測等級A、B和C的具體要求,包括適用的母材厚度、探頭數量、探頭掃查位置、探頭移動區域寬度,以及是否要采用直探頭掃查焊縫,是否要做橫向顯示的掃查,會涉及到檢測合同的約定內容。當實際檢測對象與之有差異時,應根據合同要求編制可適用的書面檢測工藝規程。檢測等級D的要求應由檢測合同或技術協議規定。

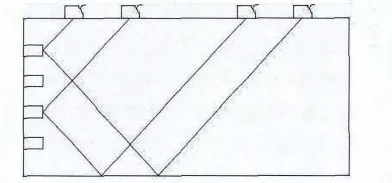

新版標準中圖A.1 和表A.1 給出了板-板和管-管對接焊縫超聲檢測的具體應用。應根據檢測合同或技術協議給定的檢測等級,選擇符合要求的探頭數量、探頭類型、掃查位置、掃查方式和掃查范圍。圖A.1中各個代號的含義及應用說明如表7所示。

表7 圖A.1中各個代號的含意及應用說明

對于表A.1,有以下幾點需要說明:①檢測等級A 只適用于8mm≤t<40mm 的板厚范圍。②檢測等級A 和B 是否要作橫向顯示的檢測應由檢測合同特別規定,檢測等級C 必須作橫向顯示的檢測。③從探頭移動區域寬度可以看出,檢測縱向顯示時,應使用斜探頭的直射波和一次反射波。④合計掃查次數由探頭掃查方向與焊縫的位置關系決定,如板厚t=40 mm,B 級檢測,掃查縱向顯示時,應使用兩個斜探頭單面雙側掃查,共有四個掃查次數;掃查橫向顯示時,應使用兩個斜探頭單面雙側采用兩個方向的斜平行掃查方式,共有八個掃查次數;又如板厚為40mm,C 級檢測,對于縱向顯示應增加一個直探頭掃查,合計掃查次數為五個,而對于橫向顯示則要求作平行掃查,合計掃查次數為四個。⑤對于檢測等級A,備注欄給出“可由檢測合同限制為單面一次掃查”,其原文意思為“可由檢測合同限定為單面單側掃查”。⑥對于板厚8mm≤t<40mm 的B 級檢測,備注欄給出“如果只進行單面掃查,應選用2個角度的探頭”其原文意思為“如果只進行單側掃查,應選用2個角度的探頭”。

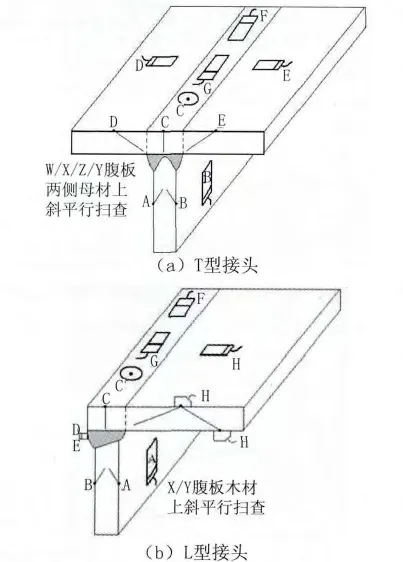

對于附錄A 中其他幾種接頭型式焊縫的超聲檢測等級,此處不再贅述,但需要說明兩點:①在新版標準的表A.2中,對于板厚8mm≤t<15mm,C級檢測等級,檢測橫向顯示時,探頭位置為F 和G,探頭移動區域寬度為c,表格中多寫了“f+g”,應去掉。②對于板厚8mm≤t<15mm,檢測縱向顯示時,在表A.2和表A.3的檢測等級A,表A.4的檢測等級A 和B,均采用了斜探頭掃查和C 位置的直探頭掃查,計算合計掃查次數應為2,但表格中均只寫了1。在EN 1714標準中,直探頭掃查的探頭位置以“orC”表示,這說明對于板厚8mm≤t<15mm的T 型接頭、L 型接頭和插入式管座角接頭,可以選擇斜探頭或直探頭實施縱向顯示的檢測,此時合計掃查次數為1。圖6分別給出了T 型接頭和L型接頭超聲檢測時探頭的布置方式。

圖6 T 型接頭和L型接頭超聲檢測時探頭的布置方式

新版標準附錄B 引用了EN 583-4 的內容,給出了串列檢測的一般規定,當使用技術4設定參考等級時,應遵照執行。

附錄C 列出了超聲檢測儀器和探頭的常用技術參數,主要內容來自GB/T 27664.1中C.1部分,制造商應將新版標準列出的各項技術參數提供給使用者,提供技術參數的增加或減少應獲得設備采購雙方的同意。

附錄D 是曲面工件實際折射角的計算方法,內容來自EN 583-2。檢測曲面工件時,為了獲得有效的耦合,可能會要求對斜探頭接觸面進行修磨,修磨后的探頭,其入射點和折射角都會有所改變,將影響對顯示的評定,實際使用時,應據此執行。

附錄E 引用了EN 583-2的內容,規定了時基線和靈敏度的設定方法。此處提供了使用技術1設置參考等級時所用的四種參考試塊,其反射體的長度和孔徑、分布位置和間距不同,每種參考試塊的適用檢測厚度也不一樣。表E.1 中“條件”一列應編輯成合并欄,對反射體長度和橫孔直徑的要求適用于四種參考試塊。實際檢測時,按照大角度探頭適用于薄板檢測,小角度探頭適用于厚板檢測的原則,可以用舊版標準的RB 系列試塊代替新版標準的橫孔參考試塊。

附錄F 引用了EN 583-2 的內容,規定了測定傳輸修正值的兩種方法,即固定聲程法和比較法。同時也給出了傳輸修正對局部變化進行補償的規定。

對于EN 583系列標準的理解,若有需要,可參考標準原文或查閱《無損探傷》第28卷第4期和第5期的相關技術文獻,不作展開討論。

14 結語

開展焊縫超聲檢測工作,必須嚴格執行檢測合同或技術協議指定的標準。GB/T 11345—2013標準與GB/T 11345—1989標準在結構形式、技術要求等方面有較大的差異,新版標準已經頒布并執行,只有充分理解和掌握其技術要求,正確運用標準,編制合理的書面檢測工藝規程,認真實施檢測,才能實現對產品的有效檢測,從而確保產品質量符合使用要求。

[1]ISO 17640—2010 焊縫無損檢測 超聲檢測技術,檢測等級和評定[S].

[2]ISO 23279—2010焊縫無損檢測 超聲檢測 焊縫中顯示的特征[S].

[3]ISO 11666—2010焊縫無損檢測 超聲檢測 接收等級[S].

[4]ISO 17635—2010 焊縫無損檢測 金屬材料的一般規則[S].

[5]ISO 5817—2014焊接 鋼、鎳、鈦及其合金的熔焊接頭(不包括電子束焊)缺陷質量分級[S].

[6]EN 1712—2004 焊縫無損檢測 焊接接頭超聲檢測 合格等級[S].

[7]EN 1713—2003 焊縫無損檢測 焊接接頭超聲檢測 焊縫中顯示的特征[S].

[8]EN 1714—2003焊縫無損檢測 焊接接頭超聲檢測[S].

[9]GB/T 11345—1989 鋼焊縫手工超聲波探傷方法和探傷結果分級[S].

[10]GB/T 19418—2003 鋼的弧焊接頭 缺陷質量分級指南[S].

[11]GBT 9445—2008無損檢測 人員資格鑒定與認證[S].

[12]GB/T 6417.1—2005 金屬熔化焊接頭缺欠分類及說明[S].

[13]GB/T 27664.1—2011 無損檢測 超聲檢測設備的性能與檢驗 第1部分:儀器[S].

[14]GB 50205—2001鋼結構工程施工質量驗收規范[S].

[15]GB/T 11345—2013焊縫無損檢測 超聲檢測 技術、檢測等級和評定[S].

[16]GB/T 29711—2013焊縫無損檢測 超聲檢測 焊縫中的顯示特征[S].

[17]GB/T 29712—2013焊縫無損檢測 超聲檢測 驗收等級[S].

[18]JB/T 9214—2010無損檢測A 型脈沖反射式超聲檢測系統工作性能測試方法[S].

[19]JB/T 10061—1999A 型脈沖反射式超聲探傷儀通用技術條件[S].