基于112B 法的高效電機能效測試系統研究與設計

張智華,李勝永,陳偉華,孫 旭

(1.南通航運職業技術學院,南通226010;2.上海電器科學研究所(集團)有限公司,上海200063)

0 引 言

電動機是實現負載驅動的重要裝置,是工業領域不可或缺的動力裝備,因此對電機及其拖動系統的節能研究是目前關注的熱點問題。

電機效率的提高直接影響到電機的能效狀態,因此電機能效測試方法的研究變得迫切,尤其隨著高效、超高效電機的推行,電機能效測試系統也需相應的推進和更新。本文通過對能效測試方法112B法的分析,在此基礎上來設計高效電機能效測試系統則符合今后的節能發展需求[1-2]。

1 低不確定度電機效率測試方法及原理

IEC 規定的高效電機低不確定度測試方法為輸入輸出損耗分析法,即112B 法,它是能比較真實反映電機實際工作效率水平的試驗方法[3-4]。

1.1 基本測試步驟分析

a)直接負載法下額定負載熱試驗。額定負載是指電動機軸端輸出額定功率,并在試驗過程中保持額定電壓、額定頻率和額定輸出。

b)負載試驗按標準規定進行。其重點是在實際負載狀態下進行試驗,使負載試驗數據接近額定負載熱試驗情況,為此負載試驗最好是緊接在熱試驗之后進行。

c)轉矩讀數修正值的測定,如負載用消耗法(直接發電機)或回饋法(變頻回饋)測定。

d)進行空載試驗,目的是求取被測電機鐵耗和風摩耗。為了測得準確的鐵耗和風摩耗數值,讀取足夠的空載試驗數據是必須的,為此,在0.2UN≤U0=0.5UN范圍內,至少設置5 個電壓點(包括電流不穩定點),在0.6UN<U0≤1.25UN范圍內,至少設置5 個電壓點(包括U0=UN),這樣獲得的試驗結果會有較好的重復性。

1.2 各項損耗的確定

(1)風摩耗pfw的確定

空載輸入功率P0是電動機空載運行時的總損耗,它主要包括:試驗溫度下定子繞組銅損耗、鐵耗、風摩耗、轉子銅損耗以及空載雜散損耗。由于空載雜散損耗已計入鐵耗,空載試驗時電動機的轉速n0接近同步轉速ns,即轉差率s0≈0,所以轉子銅損耗可以忽略不計。當U0降到很低時,此時電動機的轉速n 會不穩定或轉速n0降低,表現為定子線電流不穩或上升,這時轉子銅損耗相對于此時的輸入功率而言已不可忽視,因此計算p'0 時,這一不穩定點的試驗數據應舍棄。

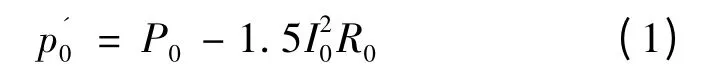

由P0減去試驗溫度下的定子銅損耗,即為鐵耗pFe和風摩耗pfw之和p'0,p'0又稱不變損耗,可認為p'0與負載無關。

式中:P0為空載輸入功率,由功率表測量而得,其數值是比較準確的;I0為空載線電流的算術平均值,由電流表測量而得,數值比較準確;R0為試驗溫度下定子繞組三相端電阻的平均值。

pfw的確定:對U0≤0.5UN的各試驗點,至少需有4 組有效數據,作=f(U0/ UN)2曲線,此曲線為一直線,延長此直線至U0=0 處,與縱軸交于M點,M 點的縱坐標即為pfw(如圖1 所示),pfw可用手工作圖法求得,也可用線性回歸分析法求得。若用線性回歸分析法,相關系數應大于0.95,至少應當有4 ~5 組有效數據,才可以得到較好試驗結果,即使得試驗數據有重復性。pfw僅與電機的轉速有關,而與外施試驗電壓無關,所以可以作= f(U0/UN)2曲線求取pfw。

圖1 風摩耗和鐵耗求取曲線

(2)鐵耗pFe的確定

對0.6UN<U0≤1.25UN范圍內的各試驗點,作=f(U0/UN)曲線(圖1)。因為pfw與U0大小無關,曲線上對應于某一電壓點的p'0 減去pfw,即為對應于該電壓的鐵耗pFe。

112B 法鐵耗的確定:B 法規定取U0=UN,即曲線上對應于(U0/UN)=1.0 處的p'0-pfw= pFe(圖1)。但在電動機負載運行時,其內電勢E <UN,而電機的鐵耗則是由E 決定的。在負載試驗中,各負載點的E 是不同的,空載時E≈U0,額定負載(特別是P2=1.5pN)時E 比UN小很多。所以按U0=UN確定的pFe比額定負載時實際鐵耗大。電動機設計時根據E 確定pFe。這樣由于規定的差異,導致pFe的試驗值大于其設計值。

(3)在規定溫度下定子繞組銅損耗pCU1S的確定

規定溫度θS:

式中:θN為額定負載熱試驗測定的繞組溫度;θa為熱試驗環溫。

修正后定子繞組端電阻的平均值RS:

式中:RS為定子繞組熱電阻的平均值;θS和θN為相同的測溫方法。

修正后定子I2R 損耗pCU1S:

式中:I1為負載試驗測得的線電流的平均值。

(4)在規定溫度下轉子繞組銅損耗pCU2S的確定

規定溫度θS時的轉差率sS:

式中:S 為負載試驗確定的轉差率;θS和θt均為定子繞組溫度,應為相同的測溫方法。如θS為電阻法求得的平均溫度,而θt是熱電偶溫度計測得的局部溫度。最好是將θt折算為平均溫度θtav代替θt。

規定溫度θS時轉子銅損耗pCU2S:

式中:P1為負載試驗的輸入功率。

(5)負載雜散損耗pS的確定

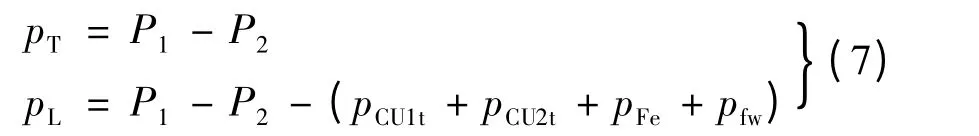

負載雜散損耗是在總損耗中沒有統計鐵耗、風摩耗、定子銅耗、轉子銅耗的損耗。若能夠測得總損耗pT,結合以上實驗求得的損耗,就可以得到剩余損耗pL,進行對剩余損耗線性回歸,便可求取雜散損耗pS。

式中:P1為輸入入功率;P2為輸出功率。

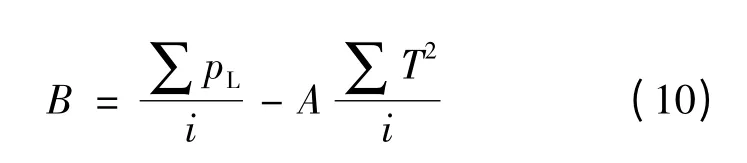

剩余損耗pL是負載雜散損耗求取的基礎,根據圖2 所示其線性回歸求取方程為:

圖2 負載雜散損耗線性回歸求取示意圖

式(8)中A,B 及相關系數r 的計算公式(i 為負載試驗的點數):斜率A

截距B

相關系數r

負載雜散損耗pS=A ×T2,根據各預定負載點的轉矩T,求得各點雜散損耗。

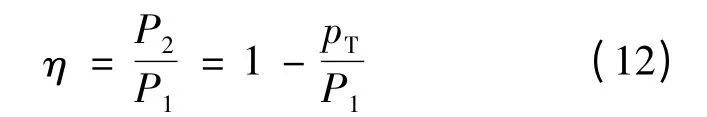

(6)112B 法效率的計算

112B 法是損耗分析法,輸入功率P1減去總損耗pT,即為輸出功率P2,則電機效率:

通過112B 法求取的最終效率可用于計算電機的能耗,該法是高效率電機測試系統設計的理論基礎,高效電機精度的提升使得能效測試系統設計時需要采用高精度儀器儀表。

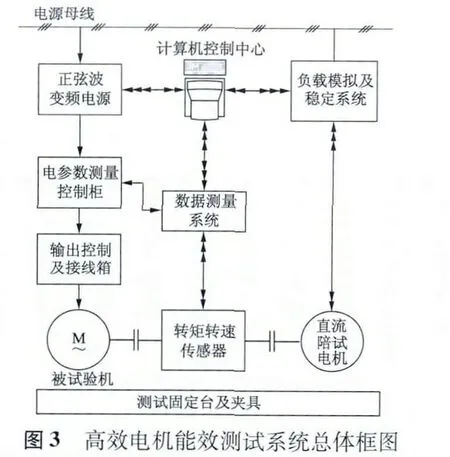

2 高效電機能效測試系統的總體設計

高效電機自動測試系統總體設計主要包括硬件設計和軟件設計,硬件設計部分包含了正弦波變頻電源系統、高精度參數測試系統、負載模擬及穩定裝置、自動數據采集系統,總體設計構成了寬頻高精度穩頻穩壓純正弦波及PWM 波的靜止電源,并組成了自反饋節能型高穩定度負載系統,由0. 1% 級FLUKE Norma 高精度功率分析儀和0.1 級HBM 轉矩轉速傳感器組成的低不確定度效率測量系統,滿足工頻電機、變頻電機及其配套控制器效率的精確測量,同時使得高穩定度負載系統可按實際工況模擬不同特性的負載,圖3 為測試系統原理框圖。陪試電機模式可以為直流陪試或交流陪試電機模式,測試系統的容量可以根據被試驗電機規格來選配,滿足0.37 ~355 kW 電機的效率測試試驗;軟件設計部分主要由兩部分組成:PLC 程序的設計和上位機的軟件設計[5-6]。

2.1 系統硬件設計

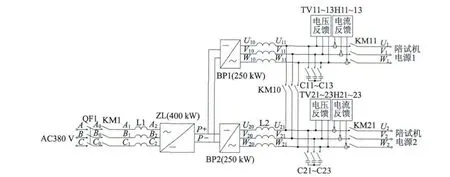

(1)試驗電源系統

該系統實驗用電源設計采用大功率開關器件IGBT 以傳統的交流-直流-交流的形式實現的變頻電源,包括整流環節、濾波環節、逆變環節、交流濾波、穩壓等部分,如圖4 所示,該電源設計能夠減少電流沖擊,實現平穩起動[7]。

實際使用中可以利用圖4 中KM10 的合閘來實現逆變單元的并聯運行。采用小電流器件實現大容量裝置的功率變換,這種模式相對于直接利用IGBT功率元件并聯來實現擴容,具有更高的可靠性,測試系統的并聯運行和單獨運行功能使得系統應用的靈活性大大加強,同時整個系統具有了擴展功能。

圖4 靜止試驗電源系統原理圖

(2)電機負載模擬及穩定系統

電機負載的模擬及穩定系統主要功能是模擬電機機械功率輸出,根據試驗標準規定,需達到調節負載、穩定負載的作用。系統中負載模擬系統還有自動調節、能量反饋(節能),適合各種類型和各種規格電機的試驗需求,應用范圍廣泛。其中以直流機作為陪試機的系統說明,而交流機作為陪試機的負載模擬系統類似于直流機作為陪試機的系統,二者的主要區別在于:直流陪試機系統通過直流裝置調節直流機電樞和勵磁來達到調節負載的目的,交流陪試機系統通過調節逆變器輸出頻率來調節負載[8]。

(3)自動數據采集系統

能效測試系統采用RS-485 總線結構模式,其網絡結構如圖5 所示,主要組成有上位監控操作界面、下位PLC 控制系統、ADAM5000E 分布式RS-485 數據采集控制系統和各測試儀器等,RS-485 能實現一臺上位機與多臺下位機之間的串行通信,通過主從通信模式,實現PC 機與連接終端進行實時通訊,這種模式在工業自動化工程中被廣泛應用[9]。

圖5 能效測試數據采集示意圖

2.2 軟件設計

系統上位監控操作界面通過VB 編程實現。控制系統采用松下AFPX 系列C60R PLC,考慮到可擴展性等方面原因,采用FP-X 擴展單元FP-XE16,通信插卡采用RS-485 通信的AFPX-COM3。軟件設計包含PLC 控制程序編程、PLC 與上位機的通訊編程、數據庫的訪問編程以及試驗算法與操作的編程等,進而實現對電機的全面試驗檢測及性能分析[10]。

(1)VB 中通訊程序的實現

通過VB 進行串行通訊編程的基本思路為:初始化設置、打開串口、生成塊檢查碼、生成命令幀、向PLC 發送命令幀、數據傳輸、關閉串口。串行通訊程序的軟件設計流程如圖6 所示。

圖6 串口通訊流程圖

(2)電機實驗項目編程實現

該能效測試系統具體可對一般三相異步電動機、三相變頻電機、高效和超高效三相異步電動機、永磁同步電動機等品種電機試驗,其中空載試驗、堵轉試驗、熱試驗、負載試驗以及轉矩轉速試驗是基本測試項目,具體項目的流程結合上述過程實驗步驟,通過VB 實現。

3 系統實驗測試分析

3.1 電源質量測試

通過對正弦波電源電壓變化率、電壓系統對稱性、諧波電壓因數以及頻率變化率的試驗測試分析,該正弦波電源系統,可以降低運行能耗,保證良好的控制精度,且自動化程度高。

測試說明:100%負載時用200 kW 三相異步電動機,4 極,功率因數0.89,I =164 A,U =380 V;50 Hz 和60 Hz 電源下均使用上述電機作為負載電機進行系統測試分析。

(1)正弦波電源電壓變化率

通過各不同輸出電壓、不同頻率下試驗測量10 min,每隔1 min 記錄一次數據。380 V/50 Hz 的供給下測得電壓變化的最高電壓URSmax=380.81 V、最低電壓URSmin=379.76 V;400 V/60 Hz 的供給下測得電壓變化的最高電壓URSmax=400.92 V、最低電壓URSmin=399.57 V。將其代入公式:

得到δusB分別為0.138%和0.169%。

(2)正弦波電源電壓系統對稱性測試電源電源系統對稱性測試需要測試各相電壓值,并通過負序分量與正序分量比值得到,具體公式如下所示:

根據正弦波電源電壓系統對稱性測試要求,通過在380 V/50 Hz 下進行測試得到a,b,c 的相電壓依次為220.15 V,220.00 V,220.12 V,則計算電壓對稱性為0.385%;在400 V/60 Hz 下進行測試得到a,b,c 的相電壓依次為230.09 V,230.01 V,230.03 V,則計算電壓對稱性為0.384%。通過數據測試滿足要求。

(3)正弦波電源頻率的變化率

通過各不同輸出電壓、不同頻率下試驗測量10 min,每隔1 min 記錄一次數據,380 V/50 Hz 供給100%負載下測得頻率變化的最高頻率fmax=50.008 Hz、最低fmin=49.995 Hz;400 V/60 Hz 的供給下測得頻率變化的最高頻率fmax=60.011 Hz、最低fmin=59.996 Hz。將數據代入公式:得到fusB分別為0.012 99%和0.012 49%。

從上述數據可以看出,該電源系統符合要求,且實際試驗效果性能較好。

3.2 負載系統穩定度測試

電機負載穩定系統主要功能根據試驗標準規定,實現負載穩定和控制的作用。試驗主要通過采用兩臺電動機對拖加載。測試情況說明:

1)被試電機:①11 kW 異步電動機,4 極;②90 kW 三相異步電動機,4 極;③200 kW 三相異步電動機,4 極。

2)HBM 轉矩轉速傳感器:①10 N·m,0.2 級;②1 000 N·m,0.1 級;③2 000 N·m,0.1 級。

3)陪試電機為三相異步變頻電機:①18.5 kW,4 極;②110 kW,4 極;③250 kW,4 極。

4)測試在穩定運行后進行,每隔1 min 連續測量10 min。

測試記錄如表1 所示。

表1 負載系統穩定度測試記錄(380 V/50 Hz)

從表1 可以看出,波動率符合要求,且變化不是很大,比較平穩。

3.3 效率測試不確定度試驗分析[5,11]

被試電機采用三相異步電動機參數為18. 5 kW、4 極,測試方法按照低不確定度112B 法進行測試,測試結果如表2 所示。由表2 可以通過A 類和B 類不確定度評定計算得到不確定度的結果。

(1)A 類不確定度評定計算

由A 類不確定度評定的計算方法有:

表2 10 次測量的效率值

式中:s2(η)是ηk的概率分布的總體方差的無偏估計;s()為效率測量結果的標準不確定度,UA(η)為A 類不確定度。通過計算可以得到表3。

表3 測量計算數值結果

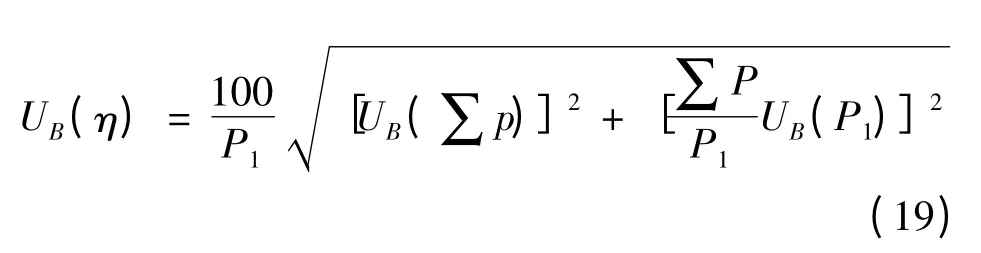

(2)B 類不確定度評定計算

式中:UB(P1)為輸入功率的不確定度;UB(∑p)為額定負載下的總損耗不確定度。

通過能效系統測量得到以下數值:UB(P1)=31.4 W;UB(∑p)=10.2 W;P1=12 230 W;∑p =909.4 W。

經公式計算有,B 類不確定度UB(η)=0.086。

(3)不確定度U 的計算

則有:η=(效率測試值±U)% =(92.65 ±0.18)%

以上對能效測試系統進行了實驗性能指標的具體測試,結果表明該套系統能夠滿足高精度的測試要求。該套系統在結合國標三相異步電動機試驗方法的基礎上,已經用于高效、超高效電機的型式試驗檢測、效率的測定,系統采用IEC 推行的低不確定度效率測量,在效率測量的精度和準確性上有了較大的提升,符合電機測試的實驗條件要求。

4 結 語

通過對高效電機能效自動測試系統的設計及實驗分析,適應了電機行業發展的新形勢,主要創新點在于:其為包含了電機效率試驗在內的完整能效測試系統,滿足了高效電機、專用電機的測試要求,通過高效電機、變頻電機的測試試驗的應用檢測,對測試系統的各項指標進行了全面的檢測,滿足高效率電機的測試指標,使得該測試系統能提高了試驗數據的準確度和重復測試的一致性,但是電機自動測試系統的研究是一個不斷變化發展的課題,隨著電機測試方法及電子技術的發展,測試系統也將不斷的更新完善。

[1] 陳偉華,李秀英,姚鵬.電機及其系統節能技術發展綜述[J].電氣技術,2008,(9):13-22.

[2] GB18613—2006,中小型三相異步電動機能效限定值及能效等級[S].2006.

[3] GB1032—2005,三相異步電動機試驗方法[S].2005.

[4] GB755—2008,旋轉電機定額和性能[S].2008.

[5] 張智華.高效電機效率測試方法的選取與分析[J]. 南通航運職業技術學院學報,2012,(12):80-83.

[6] 楊罡.高效電機的自動測試系統[D]. 哈爾濱:哈爾濱理工大學,2005.

[7] 胡崇岳. 現代交流調速技術[M]. 北京:機械工業出版社,2004.

[8] 陳伯時.電力拖動自動控制技術[M]. 北京:機械工業出版社,2003.

[9] 華路光,方清城.基于RS-485 總線的分布式PLC 監控系統通信設計[J].制造業自動化,2009,(8):14-16.

[10] 姚健,宋志兵,姚沅記.計算機與松下PLC 之間通訊接口軟件設計[J].微計算機信息,2002,(3):47-48.

[11] JJF1059—1999,測量不確定度評定與表示[S].1999.