直線電動機動態摩擦力補償和控制方法研究

徐 帥

(包頭鐵道職業技術學院,包頭014160)

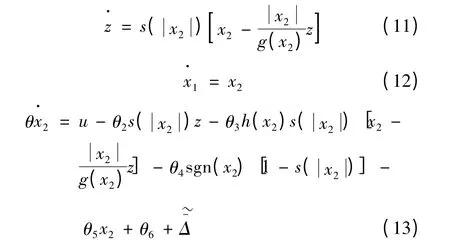

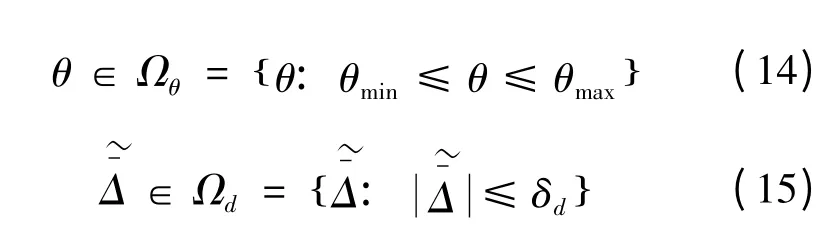

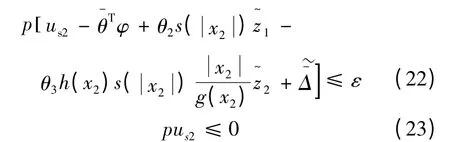

式(16)中,k1 >0 為增益常數。基于式(13),對p 求導得:

0 引 言

通常情況下,直線電動機系統具有比較明顯的非線性,主要是由摩擦力、定位力、電磁驅動力等因素造成的[1]。在一些要求不高的運動控制場合,上述非線性因素對系統的影響可以忽略不計;但是若某些運動控制場合對速度或精度的要求較高,就必須將上述非線性因素考慮進去,否則會造成系統的控制性能明顯下降,甚至會出現系統失穩的情況[2]。摩擦力由于其高度的復雜性和不確定性[3],受到國內外學者廣泛的關注。為準確描述摩擦力特性,許多靜態或動態摩擦力模型如Kanlopp、Armstrong-Helouvry、Dahl、Bristle、LuGre[4-5]被提出并使用。鑒于摩擦力的高度非線性,上述模型本身會比較復雜,如果直線電動機系統的實時補償控制中直接采用這些模型,會造成較多的問題。對于直線電動機驅動系統的摩擦力補償控制,目前已有不少研究成果,但是始終無法在保證模型準確性和補償控制簡易性的前提下,實現高精度的運動控制[6-8]。所以,在這方面仍有不少的上升空間,本文基于改進LuGre 動態模型設計一種直線電動機自適應魯棒控制算法,以減小摩擦力的非線性對系統控制性能的影響。

1 改進LuGre 摩擦力模型

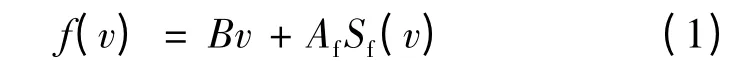

對于靜態摩擦力,其數學模型可表示:

式中:B 為粘滯摩擦系數;Af為庫侖摩擦系數;Sf(v)是庫侖摩擦函數。對于動態摩擦力,其數學模型普遍采用Canudas de Wit 等人提出的LuGre 模型[9],其數學表達式:

式中:z 為不可測量的內部摩擦狀態;σ0表示剛度;σ1表示阻尼系數;α2則表示粘滯摩擦系數。

由于內狀態參數z 不可測量,所以動態摩擦力的補償控制中需要加入一個狀態觀測器。根據動態摩擦力的改進LuGre 模型結構,狀態觀測器可以設計:

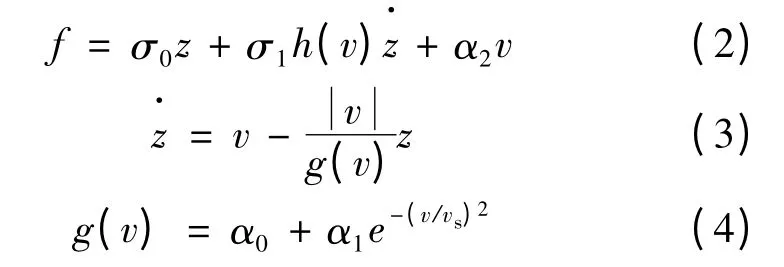

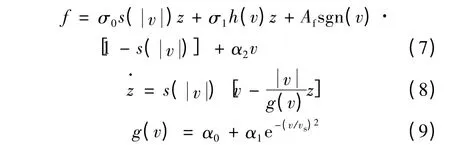

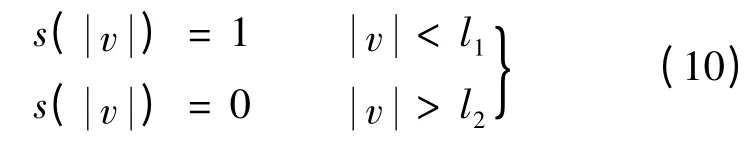

綜上所述,本文提出了一種改進的LuGre 動態摩擦力模型,該模型既適用于低速情況,又適用于高速情況,并且可以在高速和低速之間平滑切換,其數學表達式如下:

式中:l2>l1>0 表示切換速度,主要由數字控制采樣頻率和系統摩擦力特性決定。

從本質上講,改進LuGre 模型在高速情況下可停止內狀態觀測;在低速情況可保證z 為常數,所以z 的狀態估計始終是連續的。這樣就能夠解決原LuGre 模型在數字控制時的不穩定問題,且改進動態摩擦力模型具有以下特性:

2 直線電動機自適應魯棒控制

2.1 問題描述

為減小動態摩擦力非線性對直線電動機系統性能的影響,本文基于改進LuGre 模型,提出了一種自適應魯棒控制算法,用于直線電動機的動態摩擦力補償。那么系統的狀態方程可表示:

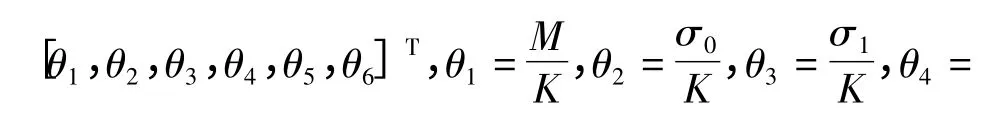

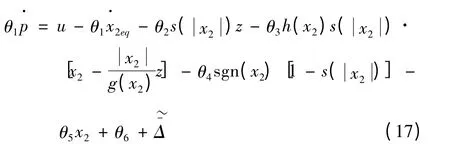

假設1:若參數時變和建模誤差都是已知的,即:

式 中: θmin= [θ1min,…,θ6min]T, θmax=[θ1max,…,θ6max]T和δd是已知的。

定義xd(t)為有界,且二階可導的參考軌跡,那么控制問題可描述為:在存在各種建模誤差、動態摩擦力模型結構已知而且未知參數滿足假設1 的條件下,設計控制輸入u,使得動力學系統式(11)~式(13)的軌跡跟蹤誤差e 盡可能小。

2.2 自適應魯棒控制

定義一個類滑模變量p[11]:

式(16)中,k1>0 為增益常數。基于式(13),對p 求導得:

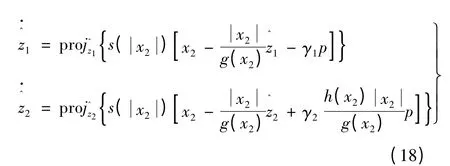

考慮到參數z 的不可測量性,可設計一種基于映射函數的雙重觀測器[12],保證系統對建模誤差的魯棒性:

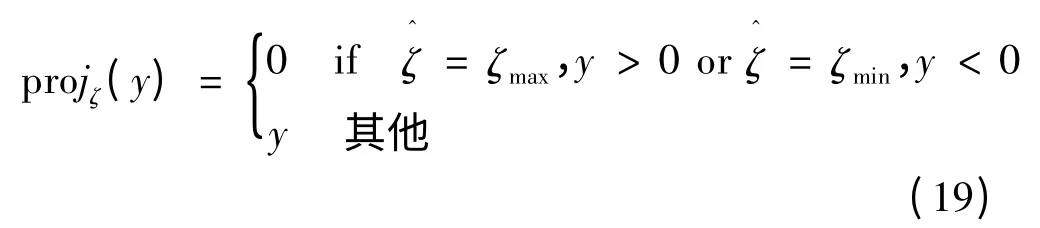

式(18)中的不連續映射函數定義:

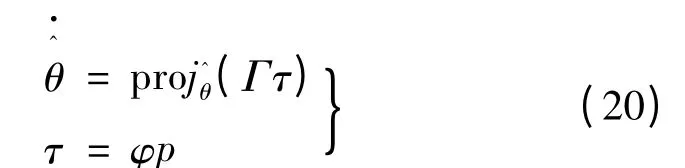

式中:ζ 表示z1或z2;y 表示任意函數;觀測器上界為z1max=z2max=α0+α1,觀測器的下界為z1min=z2min=-α0-α1。此外,對于參數的在線估計,投影式自適應律可設計:

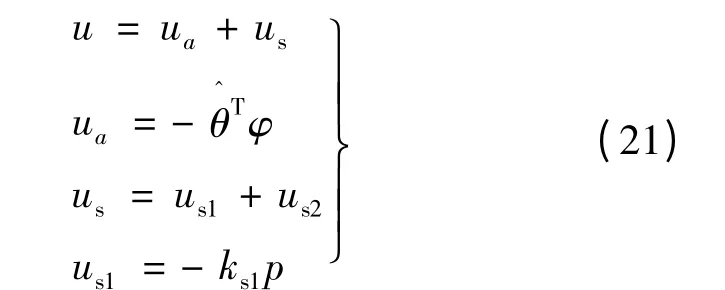

自適應魯棒控制器[13]可設計:

式(21)中,ua是自適應模型補償項;us為魯棒反饋項;us1為比例反饋;us2為魯棒反饋項,其滿足以下兩個條件:

式中:ε 為一任意小的常數。

3 實驗研究

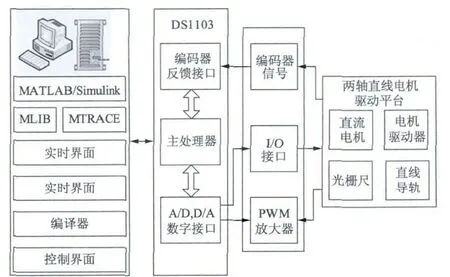

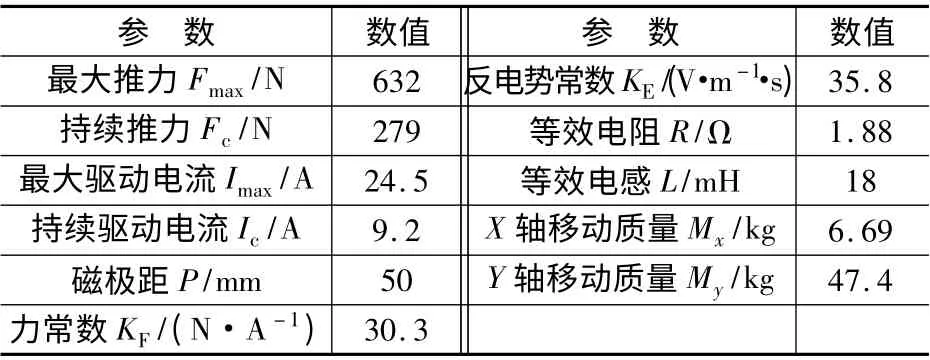

直線電動機精密運動控制系統選用Rockwell公司的兩軸直線電動機驅動平臺,主要由直線電動機、電機驅動器、光柵尺和直線導軌組成,控制系統具體結構如圖1 所示。其中平臺使用Anorad 的無刷直流直線電動機,具體參數如表示1 所示。

圖1 直線電動機精密運動控制系統

表1 電機主要參數

以兩軸直線電動機平臺的X 軸直線電動機作為研究對象,對比以下兩種算法:(1)基于靜態摩擦力補償的自適應魯棒控制算法;(2)基于改進LuGre動態摩擦力補償的自適應魯棒控制算法。分別進行低速和高速實驗。各控制參數分別為:k1=250,γ1=γ2=0.2,(0)=[0.12,7000,1176,0.15,0.166,;參數變化的上下界選為θmax=[0.2,10 000,1 500,0.3,0.5,0.5]T和θmin=[0.1,4 000,500,0. 1,0,- 0. 5]T;對 于 低 速 實 驗Γ = diag{1,2.5 ×1010,2.5 ×108,100,10,1 000 },高 速 試 驗中Γ=diag {1,2.5 ×1010,10 000,100,10,2 000 }。

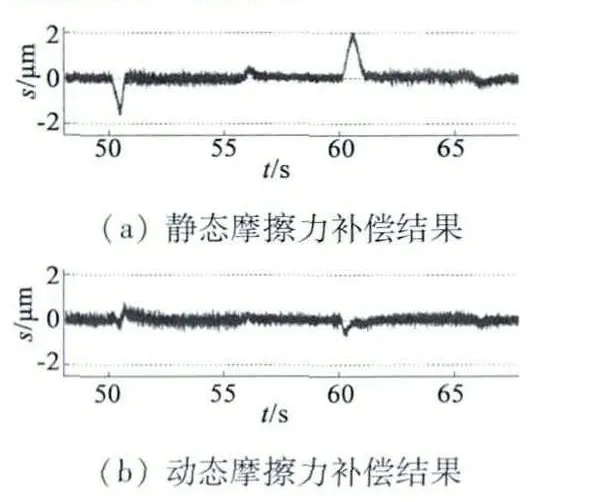

3.1 低速實驗

在低速實驗中,參考軌跡xd(t)可定義:位移s=0.001 m,速度vmax=0.000 2 m/s,加速度Amax=0.000 2 m/s2的點到點軌跡。由于直線電動機的運動范圍較小,所以可以忽略定位力的影響。低速實驗的跟蹤誤差如圖2 所示。

圖2 低速運動跟蹤誤差

由實驗結果可知:當速度的大小或方向發生變化時,動態摩擦力對直線電動機的控制性能影響較大。基于算法(1)得到的軌跡跟蹤誤差,其最大值為2 μm;而基于算法(2)卻可以將軌跡跟蹤最大誤差控制在700 nm,在一定程度上降低了系統跟蹤誤差,驗證了基于改進LuGre 模型的直線電動機動態摩擦力補償方法的有效性。

3.2 高速試驗

4 結 語

本文針對直線電動機系統中摩擦力的非線性問題,建立了改進LuGre 動態摩擦力模型,并結合自適應魯棒控制技術,提出了一種基于改進LuGre 模型的直線電動機動態摩擦力補償方法,同時設計了一種穩定的不可測內狀態觀測器,實驗結果驗證了所述模型補償和自適應控制算法的有效性。

[1] ALTINTAS Y,VERL A,BRECHER C,et al.Machine tool feed drives[J].Annals of the CIRP,2011,60(2):779-796.

[2] 吳紅星,錢海榮,劉瑩,等. 永磁直線同步電機控制技術綜述[J].微電機,2011,44(7):76-80.

[3] 李義強,周惠興,王先逵,等.直線電動機伺服定位系統時間最優魯棒控制[J].電機與控制學報,2011,15(3):13-18.

[4] LIU Z,LUO F,RASHID M.Robust and precision motion control system of linear motor direct drive for high speed X-Y table positioning mechanism[J].IEEE Transactions on Industrial Electronics,2005,52(5):1357-1363.

[5] 陳淵睿,吳捷,CHEUNG N C.永磁直線電動機的模型參考自適應控制[J].華南理工大學學報,2003,31(6):31-35.

[6] WIT C C,OLSSON H,ASTROM K J,et al.A new model for control of systems with friction[J]. IEEE Transactions on Automatic Control,2000,40(3):419-425.

[7] SWEVERS J,AL-BENDER F,GANSEMAN C,et al.An integrated friction model structure with improved presliding behaviour for accurate friction compensation[J]. IEEE Transactions on Automatic Control,2000,45(4):675-686.

[8] FREIDOVICH L,ROBERTSSON A,SHIRIAEV A,et al. Friction compensation based on LuGre model[C]//Proceedings of 45th IEEE conference on decision and control,San Diego,CA,2006,3837-3842.

[9] BONA B,INDRI M,SMALDONE N.Rapid prototyping of a modelbased control with friction compensation for a direct-drive robot[J].IEEE/AS ME Transactions on Mechatronics,2006,11(5):576-584.

[10] JAMALUDIN Z,BRUSSEL H,SWEVERS J.Friction compensation of an xy feed table using friction-model-based feedforward and an inverse-model-based disturbance observer[J]. IEEE Transactions on Industrial Electronics,2009,56(10):3848-3853.

[11] XU L,YAO B. Adaptive robust control of mechanical systems with nonlinear dynamic friction compensation[J]. International Journal of Control,2008,81(2):167-176.

[12] LEE T,TAN K,HUANG S. Adaptive friction compensation with a dynamical friction model[J]. IEEE/ASME Trans. on Mechatronics,2011,16(1):133-140.

[13] ARMSTRONG-HELOUVRY B,DUPONT P.Friction modeling for controls,and compensation techniques for servos with friction[C]//Proceedings of American Control Conference,1993:1905-1915.