內置式“一”型永磁同步電動機的轉子結構優化

楊國龍,黃開勝,陳文敏,肖慶優,賴文海,蔡黎明

(1.廣東工業大學,廣州510006;2.東莞電機有限公司,東莞523000)

0 引 言

近年來,空壓機在工業上應用廣泛,而對高性能驅動電動機的研究也是空壓機行業能夠取得快速發展的關鍵因素之一。內置式永磁同步電動機以其體積小、結構簡單、高功率密度、高效率以及調速范圍更寬等多種優異的性能廣泛應用在空壓機、電動汽車行業和工業控制等方面[1]。

內置式轉子磁路結構可用于實現高速運轉電動機。關于轉子結構的外形,通過轉子外形對比分析,得出轉子外形為面包狀有利于減少內置式永磁電機磁路的漏磁,有助于提高磁鋼利用率,故面包狀轉子具有明顯優勢。內置式轉子磁路結構的選擇,綜合分析徑向式和切向式兩種磁路結構的優缺點,該款電動機采用徑向式磁路結構,由于此類結構具有漏磁系數小、鐵耗較小、效率比切向結構略高等優點[2]。對于“一”型采取分段式結構,當永磁體分成兩段后,使輸出的脈動轉矩大大減小,同時改變了磁力線路徑,若在電樞繞組上通入電流,在永磁體產生的磁力線中,有一部分則直接通過磁極分段之間的鐵鍥使通過氣隙的磁場減弱,從而有助于弱磁調速[3]。因此,本文采用轉子外形為面包狀的內置式“一”型分段式結構。

已知一款6 極36 槽內置式“一”型永磁同步電機的主要參數,基于Maxwell 2D 有限元仿真,通過對永磁體選擇合適的厚度和嵌入深度,從而提高該電動機的功率因數和效率[4]。根據該電機優化后尺寸和參數試制樣機,通過電機測試平臺,和原電動機進行對比,測得樣機的功率因數和效率得到提高。

1 永磁同步電機功率因數提高的分析

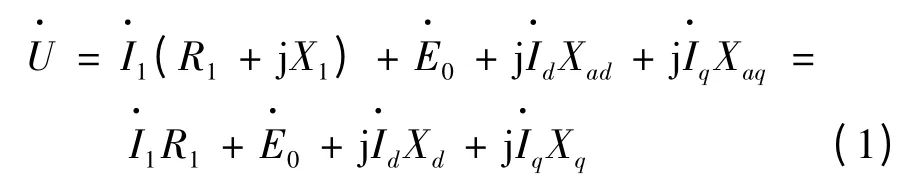

在永磁同步電動機中,定子繞組滿足的電壓平衡方程式:

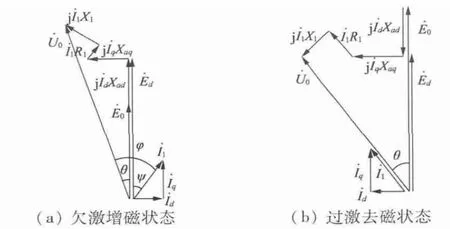

由式(1)畫出永磁同步電動機在不同工作狀態下的向量圖,如圖1 所示。變,同時包含有功電流和滯后的無功電流使功率因數滯后。

通過分析可得出,若對E0進行調節,可以使得曲線I1=f(E0)的形狀為V 形,可將其稱為在電壓不變時永磁同步電動機的V 形曲線,如圖2(a)所示。

圖1 永磁同步電動機在不同工作狀態下的向量圖

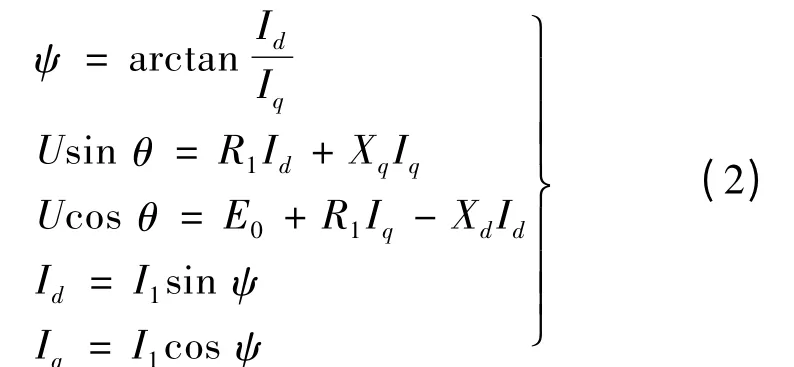

根據向量圖分析可得出,永磁同步電動機可以滿足以下關系式:

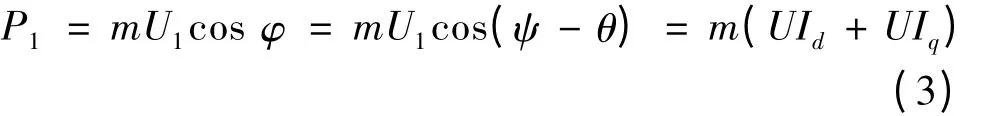

永磁同步電動機的輸入功率:

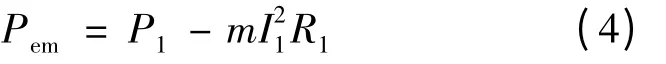

將式(3)扣除定子繞組損耗也就是包括鐵耗和雜散損耗在內的電磁功率,即:

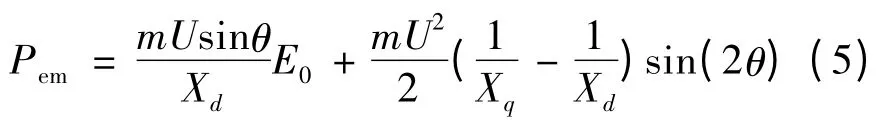

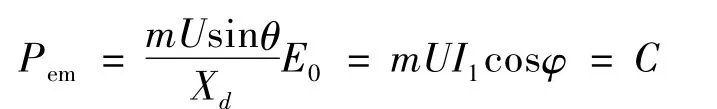

通常定子繞組的電阻較小,忽略其影響,則:

為使分析簡便,可以通過假定永磁同步電動機中的交直軸磁阻保持相等,采用隱極同步電動機向量圖進行分析。若電動機輸出功率保持不變時,忽略不計由U 和E0變化引起附加損耗和定子鐵耗的變化,則電動機的電磁功率也保持不變,即:

式中:Xs為同步電抗。

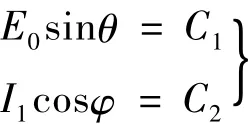

由上式可知,當供電電壓U 不變時,若要使電動機的電磁功率保持不變,必須同時滿足:

式中:C1,C2均為常數,則其向量圖如圖2(a)所示。若對E0進行調節,可以看出的端點均保持在平行于的垂線AB 上和的端點總是落在水平線CD 上。因此,通過調節E0,使電動機的功率因數為1 時,則在電樞電流中不含無功電流,全部為有功電流,即電流數值小。若增大功率因數為1 時對應E0值,為了使氣隙合成磁通保持不變,同時包含有功電流和超前的無功電流使功率因數超前;若減小功率因數為1 時對應E0值,為了使氣隙合成磁通保持不

圖2 永磁同步電動機向量圖和V 形線

綜上所述,可以通過調節空載反電動勢E0對永磁同步電動機的功率因數進行調節,使其工作在超前功率因數、單位功率因數或滯后功率因數,適當的提高E0的大小,同時要求E0的數值接近并小于相電壓U,使電動機工作在過激去磁狀態下,可以采用對永磁體進行調整或者改變每相串聯匝數的方法[5]。本文采用的方法是通過改變永磁體的厚度和嵌入深度來提高空載反電動勢E0。

2 永磁同步電動機初始方案參數及有限元模型建立

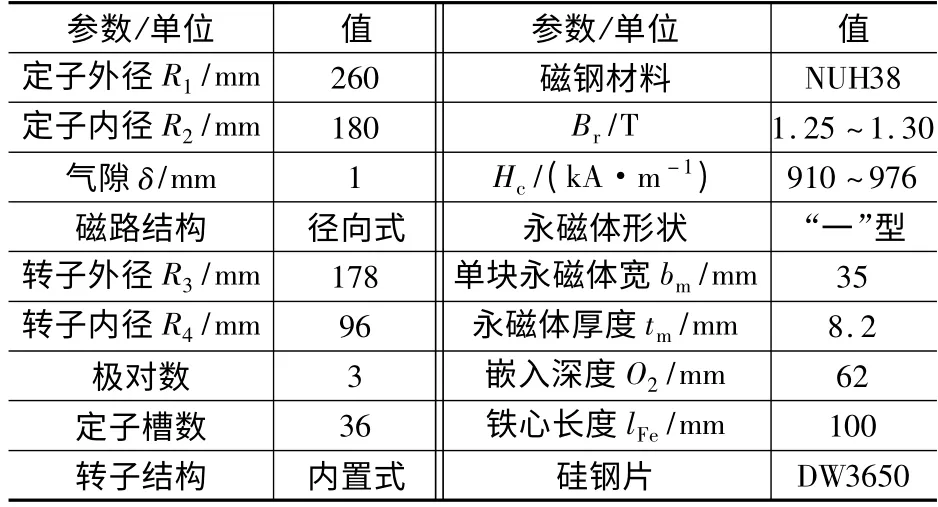

首先給出該電機初始尺寸參數,如表1 所示。

表1 優化前各參數

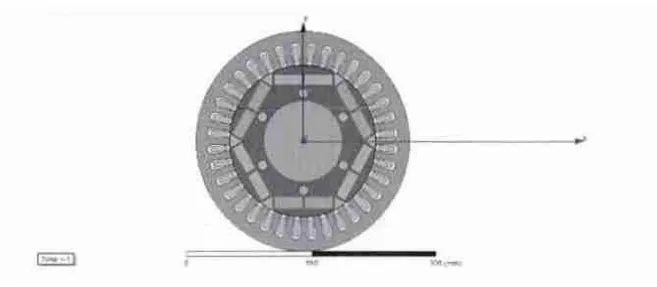

通過表1 給出的電機各參數,基于有限元分析軟件ANSYS/Maxwell 2D 模塊,建立該電動機的二維有限元模型,如圖3 所示。

圖3 電機二維有限元模型

3 轉子結構優化

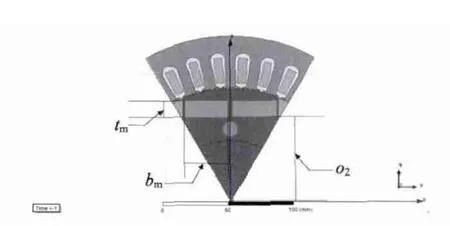

永磁同步電動機的空載反電勢E0的大小決定電動機運行在增磁還是去磁狀態,對電動機功率因數和效率等動穩態性能的影響也很大,是永磁同步電機非常重要的參數,表達式為:E0=4.44fKdpNφ0,適當提高E0值可以提高電機穩態時的功率因數。若功率因數提高會使定子電流變小,電樞銅耗減小,降低電機溫升,從而提高電機效率[6]。因此,可以通過優化永磁體厚度tm、嵌放深度O2,使永磁體材料得到充分利用和空載反電動勢E0小于并接近于額定電壓,改善電機的性能,優化尺寸模型如圖4 所示。

圖4 永磁體尺寸及嵌入深度尺寸

3.1 永磁體厚度tm 優化

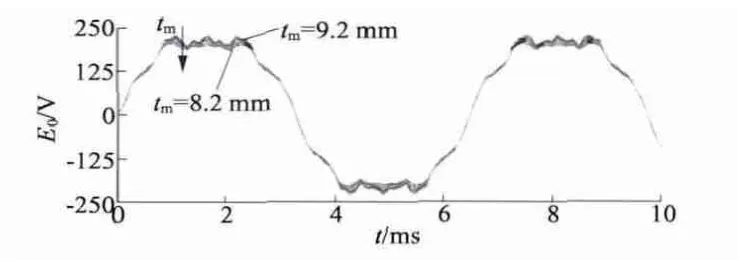

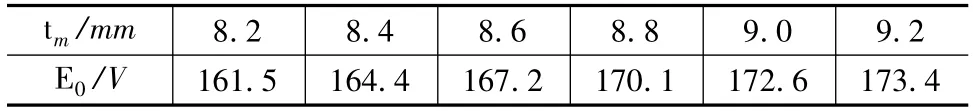

首先對于永磁體結構選擇,該款電機將磁路結構為“一”型永磁體分成兩段,單塊永磁體寬度bm為35 mm,永磁體厚度tm不能太薄,否則會使永磁體較容易退磁,影響電動機的正常運行。利用Maxwell 有限元分析軟件,分析永磁體不同厚度時反電動勢的變化情況,將tm設為變量進行掃描,找出最佳永磁體厚度,得出反電動勢隨tm變化的曲線,如圖5 所示。記錄永磁體不同厚度的反電動勢的值(如表2 所示),仿真結果如下。

圖5 優化永磁體厚度tm 時的反電勢曲線

表2 優化永磁體厚度tm 時的反電勢值

由表2 可得,隨著tm增加,反電動勢E0也隨著增大。當tm=9 mm,反電動勢E0已接近峰值,再增加tm值,效果已經不明顯,故將tm取值9 mm。

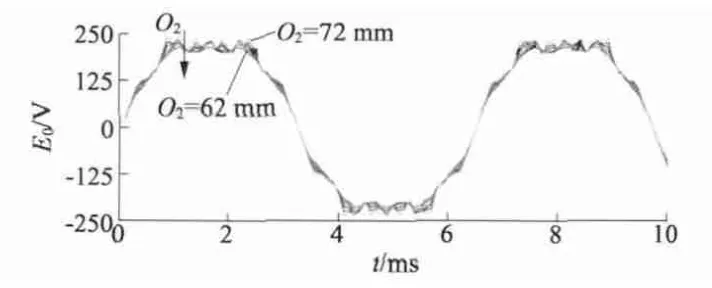

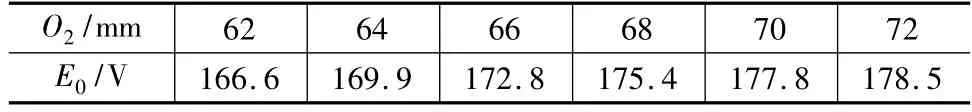

3.2 永磁體嵌入深度O2 優化

在得到最佳永磁體厚度的基礎上,通過已經建立該款電機的有限元模型,將永磁體嵌入深度O2設為變量進行掃描,找出永磁體最優嵌入深度,得出不同O2時反電動勢的曲線(如圖6 所示),并記錄不同O2下的反電動勢E0值(如表3 所示),仿真結果如下。

圖6 優化永磁體厚度O2 時的反電勢曲線

表3 優化永磁體嵌入深度O2 時的反電勢值

由于內置的永磁體越貼近轉子表面時,漏磁越小,因此,內置式永磁同步電動機的反電動勢是隨著永磁體嵌入深度的減小而增大的,即永磁體越貼近轉子表面,反電勢E0越大。由此可知,永磁體的嵌放位置會影響電機性能,在設計電機時,要合理地選擇永磁體的嵌入深度O2,考慮電機磁場的飽和,提高電機永磁體的利用率,節省磁鋼用量,降低永磁同步電動機的成本[7]。由表3 觀察得出,隨著永磁體嵌入深度O2的減小,反電動勢E0也隨著增大,當O2=70 mm,電機反電動勢E0已接近峰值,此時考慮轉子沖片機械強度,故不采用72 mm。

綜上所述,不同的永磁體厚度和嵌入深度對電機的性能有一定的影響,考慮電機成本和工藝要求,利用Maxwell 2D 仿真分析可得:當tm=9 mm,O2=70 mm 時,該電動機的反電動勢E0值最好。

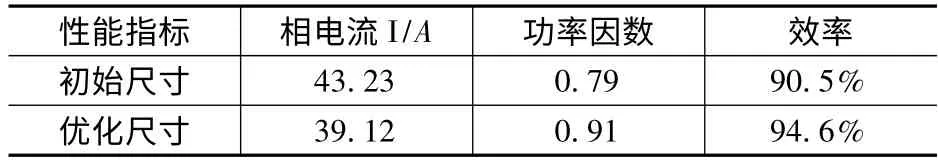

4 優化前后電機性能對比

根據已經建立的二維有限元模型,在給定額定負載情況下分別仿真初始尺寸和優化后尺寸的電機瞬時動態性能,最后將該電機優化前后的主要性能指標進行對比,如表4 所示。

表4 電機性能指標對比

由表4 可知,經過優化后的電機,定子繞組相電流減小到39.12 A,銅耗減小了,電機效率得到提高,功率因數提高到0.91,減輕電網無功負荷的負擔,因此,經過優化后,該電機的電氣性能得到明顯改善。

5 樣機的試制與驗證

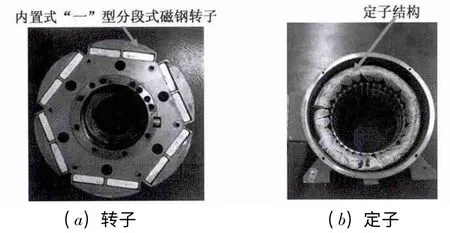

根據上述優化后的電機尺寸參數,試制了一款6 極36 槽內置“一”型永磁同步電動機,如圖7 所示。

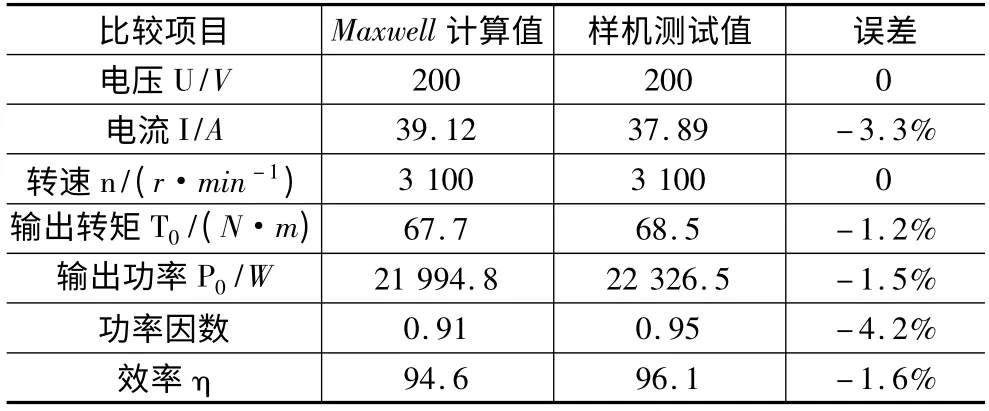

給該電動機施加200 V 相電壓,利用電動機的實驗平臺對樣機的性能進行測試,得出實驗數據,將測試數據與Maxwell 2D 仿真結果進行對比,如表5所示。

圖7 6 極36 槽內置式“一”型永磁同步電動機樣機

表5 Maxwell 計算值與樣機測試值

從表5 可以看出,利用Maxwell 計算的理論值跟樣機測試值進行比較,誤差均在5%以內,驗證了本優化方案的可靠性。

6 結 語

本文根據一款6 極36 槽內置式“一”型永磁同步電機初始尺寸參數,建立該電機的有限元模型,對該款電機的永磁體厚度和嵌入深度進行優化,選擇最優的永磁體厚度和嵌入深度。再根據優化后尺寸參數,試制樣機,樣機測試值與Maxwell 仿真值的誤差在5%以內,在工程允許范圍內,通過優化后該電機的空載反電勢提高并接近相電壓,功率因數和效率都得到了提高。該電機能穩定運行,電氣性能良好,同時得到公司肯定和好評。

[1] 張蔚.內置式永磁同步電動機的設計與分析[D]. 南京:東南大學,2007.

[2] 趙朝會.徑向和切向結構永磁同步發電機的比較研究[J].大電機技術,2007,(4):4-7.

[3] 李和明,盧偉甫,王艾萌.基于有限元分析的內置式永磁同步電機轉矩特性的優化設計[J].華北電力大學學報,2009,(5):9-13.

[4] 陳東鎖,盧素華,陳彬.空調壓縮機中永磁同步電機的損耗分析[J].日用電器,2012,(7):41,54-56.

[5] 王秀和.永磁電機[M].北京:中國電力出版社,2010.

[6] 陳俐霞.內置式高效永磁同步電機的設計研究[D]. 哈爾濱:哈爾濱工業大學,2008.

[7] 王艾萌.內置式永磁同步電動機的優化設計及弱磁控制研究[D].保定:華北電力大學,2010.